Вагоны 81-717 и 81-714

На тележках вагонов 81-717 и 81-714 применена схема опорно-рамной подвески тяговых двигателей, которая значительно снижает нагрузку на неподрессоренные части тележки.

На тележках вагонов 81-717 и 81-714 применена схема опорно-рамной подвески тяговых двигателей, которая значительно снижает нагрузку на неподрессоренные части тележки.

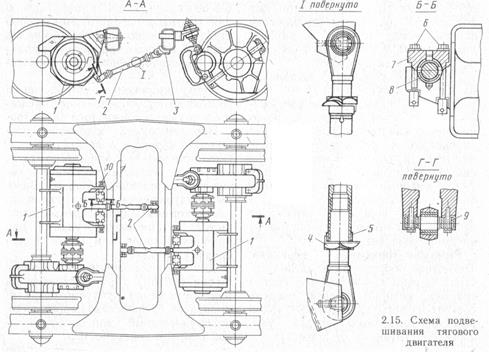

Рис. Подвеска тягового двигателя

Тяговый двигатель связан с поперечными балками рамы в трех опорных точках – двух верхних и одной нижней. Узел крепления на верхних кронштейнах представляет собой шарнир в виде цилиндрического стержня, запрессованного в приливы корпуса двигателя, который отделен от стенок кронштейна рамы и крышки резинометаллическими прокладками. Каждая прокладка состоит из стальной армировки, слоя формовой резины и центрирующего штифта диаметром 9 мм, который входит в глухое отверстие по центру кронштейна. На месте тяговый двигатель будет удерживаться при помощи двух крышек, опорные плоскости которых также имеют полукруглые выемки, соответствующие диаметру стержня, и в которые тоже вложены две компенсирующие прокладки. Этими крышками стержень накрывается сверху и каждая крышка стягивается при помощи четырех болтов, вворачиваемых в специальные сухари. Сухари попарно соединяются осями-шпильками, а они контрятся шплинтами. От самопроизвольного откручивания болты удерживают пластинчатые шайбы, попарно контрящие головки болтов. В боковых ребрах остова тягового двигателя имеются сквозные резьбовые отверстия под регулировочные боты с контргайками, при помощи которых производится регулировка разбега карданной муфты. Нижний узел крепления двигателя выполнен в виде реактивной тяги, которая соединяет нижний кронштейн на остове тягового двигателя с кронштейном на соседней поперечной балке рамы тележки.

Реактивная тяга представляет собой трубу, в которую с обеих сторон ввернуты болты с резинометаллическими шарнирами и застопоренными в трубе с помощью конусных втулок и гаек. Валики резинометаллических шарниров имеют цапфы клиновой формы. Одним концом реактивная тяга прикреплена через клиновое соединение к двигателю, а другим к кронштейну, расположенному на второй поперечной балке. Реактивная тяга предназначена для разгрузки соседней поперечной балки рамы тележки от крутящих и весовых моментов, которые создает двигатель, висящий на ней. При консольной подвеске обе реактивные тяги передают нагрузки через себя в противоположных направлениях, то есть компенсируют одна другую. Такая система подвески тяговых двигателей позволяет сгладить пиковые напряжения, возникающие в раме тележки в процессе эксплуатации и тем самым уменьшить трещеобразование в поперечных балках рамы.

Использование в подвеске реактивной тяги позволяет передвигать тяговый двигатель в горизонтальной (ближе или дальше от оси колесной пары) и вертикальной плоскостях. Для этого необходимо расстопорить оба болта в трубе и, вращая трубу ключом в одну или другую сторону, изменять ее длину, передвигая тем самым тяговый двигатель.

Болты имеют разную резьбу: один правую, а другой левую. Благодаря этому болты будут либо вворачиваться в трубу, либо выворачиваться из нее одновременно.

Этой операцией регулируют зазор между остовом тягового двигателя и осью колесной пары, который должен быть в пределах 8÷12 мм. Зазор в вертикальной плоскости между предохранительными ребрами двигателя и осью должен быть равным 65÷70 мм. Реактивная тяга позволяет также выполнить регулировку горизонтальной несоосности между валом тягового двигателя и валом малой шестерни, которая должна составлять 0÷3 мм со смещением двигателя только внутрь тележки. Слабым звеном в подвеске являются три несущих ребра остова двигателя. В случае их излома от падения на путь тяговый двигатель удерживает предохранительный трос диаметром 18мм. При этом двумя предохранительными ребрами тяговый двигатель ляжет на ось колесной пары. Трос соединяется петлей с нижним кронштейном на остове двигателя и со стержнем при помощи скобы, зажима и двух гаек с пружинными шайбами. Трос имеет защитную резинотканевую оболочку. Реактивная тяга также имеет предохранительный тросик, который соединяется при помощи болтов с поперечной балкой рамы тележки и хомутом в средней части трубы реактивной тяги.

Дата добавления: 2015-06-17; просмотров: 1110;