Технические характеристики СВЧ-установки

| Наименование параметров | Показатели |

| Размер нагреваемых покрышек | от 9.00-20 до 14.00-20 |

| Время нагрева покрышки до 80оС, мин. | 8-12 |

| Количество СВЧ-генераторов, шт | |

| Напряжение питания СВЧ-генератора, В | |

| Рабочая частота СВЧ-генератора, МГц | 2350-2400 |

| Габаритные размеры размеры СВЧ-аппаратуры, мм | 6350х3835х4080 |

| Масса СВЧ-установки, т | 3,9 |

Контроль качества шин проводят физико-механическими методами испытаний вырезанных из них образцов по нормам стандартов на готовые изделия, а также стендовыми, дорожными и эксплуатационными испытаниями. Для них отбирают 3-15 шин от партии в 2000-3000шт и для периодических испытаний - 11 шин в квартал, что малоэффективно и экономически невыгодно, поэтому усиливается роль неразрушаемых методов контроля. В соответствии с требованиями стандартов легковые и грузовые шины должны контролироваться по показателям статического дисбаланса. Легковые шины контролируют также по геометрической и силовой неоднородности (радиальному и боковому биению), которые являются показателями уровня стабильности технологического процесса их производства. У ЦМК-шин контролируют также равномерность расположения и натяжения нитей корда в каркасе по результатам рентгенодефектоскопии. Стендовые испытания проводят для определения долговечности и работоспособности шин, сопротивления их качению, жёсткостных и прочностных свойств, а подготовку их к испытаниям проводят в соответствии со стандартом СТ СЭВ 256-76. После изготовления шины выдерживают в течение 5 суток в помещении с температурой 5-30оС и последние 12 часов – в помещении испытательной станции при 20-30оС, а после внешнего осмотра определяют их массу и монтируют на испытательный обод. Рекомендуют также стабилизирующую двухчасовую обкатку на барабанном стенде при нагрузке 0,8 максимальной со скоростью 80км/ч для легковых шин и 40км/ч - для остальных.

Потери на качение определяют на специальном стенде по ОСТ 38.04292-82 или инерционным способом по методике СТ6-68 (ООО «НТЦ «НИИШП») на стенде ИПС-1. Статический дисбаланс определяют по ГОСТ 25692-83 измерением силы тяжести или центробежной силы при вращении покрышки на автоматических линиях или на станках фирмы «Хофман». Лёгкое место покрышки с погрешностью не более 5о отмечают прочной несмываемой краской или кругом диаметром 5-10мм на боковине с заводским номером, а для снижения дисбаланса на него с внутренней стороны наносят тяжёлый клей.

Усталостная работоспособность шины оценивается на стендах по ходимости, перегрузке, вызывающей её разрушение, и характеру разрушения (ОСТ 38.04394-85) и является основным критерием при решении вопроса о передаче на дорожные и эксплуатационные испытания. Обкатку проводят на шинообкатных станках на гладких барабанах с выступами или без них при скорости качения от 25 до 150км/ч при нагрузке на шину от 150% экономичной до 200% максимально допустимой. Через каждые сутки проводят внешний осмотр шины, а при обнаружении разрыва её элементов, расхождения стыка протектора или боковины, вздутия на поверхности испытание прекращают. При обкатке измеряют и рабочую температуру, достигающую максимума через 1-2ч.

Силовая неоднородность (ОСТ 38.04216-81), при необходимости с шлифованием, оценивается непосредственно в технологическом потоке на автоматической линии RGM-S фирмы «Хофман», состоящей из загрузочно-подающего, шлифовального и разгрузочно-сортирующего устройств и измерительной установки. Современное оборудование для контроля качества шин включает автоматические линии и станки, оснащённые электронными системами для точного измерения показателей неоднородности, их сортировки и маркировки в соответствии с нормативом и типоразмером покрышки.

Рентгеновский метод контроля покрышек со средствами усиления изображения и передачи его на телеэкраны вне действия гамма-излучений распространился с появлением низкопрофильных шин на скорости движения до 200км и грузовых радиальных шин с металлокордным однослойным каркасом. Рентгеноскопическое обследование включает контроль положения брекера по центру каркаса, однородности расположения заворотов слоёв каркаса и стыков слоёв брекера, стыковки по прямой линии, равномерности глубины элементов протектора, состояния бортовых колец, наличия пор, пустот и расслоений. Разработана рентгеноскопическая система фирмы «Монсанто» модели 1027 для проверки широкого диапазона размеров за 50-120с на одну покрышку.

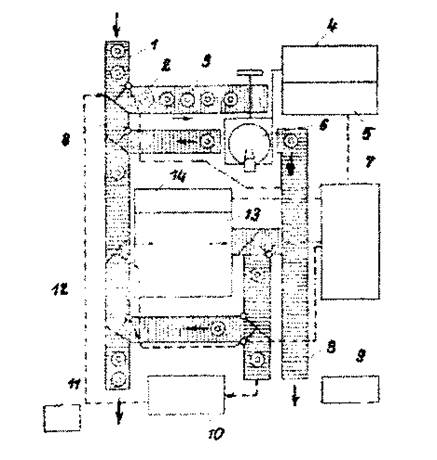

Установка ИМАЖЕКС СТ-96 фирмы ЕМС (Франция) предназначена для контроля геометрии и однородности деталей каркаса рентгенографическим методом и качества наложения слоёв каркаса методом голографии (рис.3.71). После вулканизации покрышка конвейером 2 подаётся в зону подготовки перед анализом со складом вместимостью на пять покрышек, которые последовательно поступают в голографическую установку 6 модели «Ротенколбер НРТ-56» с разрешающим устройством и микропроцессором. Голограмма проявляется на термочувствительной плёнке, изображение её передаётся видеокамерой и анализируется. Покрышки с дефектами на выходе из установки отбрасываются на конвейер брака 8 и поступают на участок 9 их сбора. Покрышки, для которых не требуется рентгеновский анализ, также отбрасыватся после голографии и направляются на участок 10 устранения дефектов. Покрышки, которые должны пройти рентгенографию, передаются на вход рентгеновской установки 13 типа ИМАЖЕКС ГА-27.

Рис.3.71. Схема комплексной автоматической установки ИМАЖЕКС СТ-96:

1-приёмный конвейер, 2-конвейер для подачи покрышек на установку голографического контроля, 3-покрышка, 4-питающее устройство; 5,14-микропроцессоры, 6-установка голографического контроля, 7-головной калькулятор, 8-выходной конвейер, 9-участок сбора отбракованных покрышек, 10-участок устранения дефектов шин, 11-участок сбора годных покрышек, 12-направляющие плужки, 13-рентгеновская установка.

Дата добавления: 2015-05-16; просмотров: 816;