Конструкции обделок метрополитенов, сооружаемых закрытым способом.

Конструкции обделок основных транспортных сооружений метрополитена (перегонных тоннелей, станций, камер съездов и тупиков, эскалаторных тоннелей) проектируются с плоским перекрытием (однопролетные, двухпролетные, трехпролетные и многопролетные) и сводчатым (односводчатые, двухсводчатые и трехсводча-тые). При подземном способе производства горных работ применяются сводчатые конструкции, как правило, замкнутого кругового очертания, получившие распространение с развитием щитовой проходки. Обделки проектируются монолитными (бетон и железобетон), сборными (бетон, железобетон, чугун, сталь) и комбинированными .

Монолитные конструкции в отечественной практике применялись при сооружении первой очереди Московского метрополитена, а в настоящее время при подземном способе производства работ проектируются очень редко. Могут быть рекомендованы для крепления камер съездов, тупиков, раструбов, сопряжений и других выработок, если геологические и гидрогеологические условия позволяют поддерживать породные обнажения временной крепью. В зарубежной практике строительства метрополитенов конструкции из монолитного бетона распространены значительно шире.

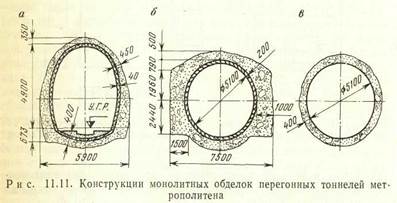

Конструкции монолитных обделок перегонных тоннелей метрополитена.

На рис. 11.11 показаны два варианта монолитной бетонной односводчатой обделки однопутного перегонного тоннеля с внутренней гидроизоляционной рубашкой: в первом варианте (рис.11.11,а) гидроизоляцией служит слой торкрета толщиной 4см, во втором (рис.11.11,6) — оклеечная гидроизоляция с внутренней оболочкой из монолитного железобетона толщиной 20см. Расчетные схемы этих обделок аналогичны расчетным схемам монолитных обделок железнодорожных и автодорожных тоннелей, соответственно представленным на рис. 11.6, г и 11.5, б.

На рис. 11.11 показаны два варианта монолитной бетонной односводчатой обделки однопутного перегонного тоннеля с внутренней гидроизоляционной рубашкой: в первом варианте (рис.11.11,а) гидроизоляцией служит слой торкрета толщиной 4см, во втором (рис.11.11,6) — оклеечная гидроизоляция с внутренней оболочкой из монолитного железобетона толщиной 20см. Расчетные схемы этих обделок аналогичны расчетным схемам монолитных обделок железнодорожных и автодорожных тоннелей, соответственно представленным на рис. 11.6, г и 11.5, б.

К перспективным конструкциям из монолитного бетона относятся обделки перегонных тоннелей из пресс-бетона. Они могут быть использованы и уже зарекомендовали себя как весьма эффективные конструкции при сооружении тоннелей в слабых песчаных глинистых и скальных породных массивах. При строительстве на небольших глубинах в неустойчивых породных массивах, пресс-бетонные обделки позволяют осуществить безосадочную проходку тоннелей под городскими зданиями и коммуникациями без применения специальных укрепительных мероприятий, что значительно сокращает сроки строительства. Пресс-бетонные обделки представляют бесшовные монолитные конструкции с повышенной водонепроницаемостью, что позволяет исключить из проходческого цикла такие трудоемкие операции, как чеканка швов и нагнетание цементно-песчаного раствора за обделку. Положительной конструктивной особенностью таких обделок является немедленное включение в статическую работу с окружающим породным массивом (по сравнению со сборными конструкциями или даже монолитными конструкциями из обычного бетона) и повышенные на 20—25 % прочностные характеристики бетона (по сравнению с его проектной маркой).

К перспективным конструкциям из монолитного бетона относятся обделки перегонных тоннелей из пресс-бетона. Они могут быть использованы и уже зарекомендовали себя как весьма эффективные конструкции при сооружении тоннелей в слабых песчаных глинистых и скальных породных массивах. При строительстве на небольших глубинах в неустойчивых породных массивах, пресс-бетонные обделки позволяют осуществить безосадочную проходку тоннелей под городскими зданиями и коммуникациями без применения специальных укрепительных мероприятий, что значительно сокращает сроки строительства. Пресс-бетонные обделки представляют бесшовные монолитные конструкции с повышенной водонепроницаемостью, что позволяет исключить из проходческого цикла такие трудоемкие операции, как чеканка швов и нагнетание цементно-песчаного раствора за обделку. Положительной конструктивной особенностью таких обделок является немедленное включение в статическую работу с окружающим породным массивом (по сравнению со сборными конструкциями или даже монолитными конструкциями из обычного бетона) и повышенные на 20—25 % прочностные характеристики бетона (по сравнению с его проектной маркой).

Обделка из пресс-бетона толщиной 370—-400мм использована при строительстве в песчаном массиве перегонных тоннелей Красно-

пресненского радиуса Московского метрополитена, что позволило снизить стоимость основных проходческих операций примерно на 20 %. При этом фактическая призменная прочность бетона составила около 40 МПа при проектной марке М300. Примером пресс-бетонной обделки в скальных породных массивах может служить обделка перегонных тоннелей Тбилисского метрополитена, где была использована раздельная технология возведения обделки и разработки забоя (по сравнению с совмещенной технологией при сооружении тоннелей в песчаных массивах), что обеспечило темпы сооружения тоннелей, превышающие 100 м/мес. Конструкция пресс-бетонной обделки перегонного тоннеля схематически показана на рис. 11.11, в. Ее расчетная схема может быть представлена в виде кольца в упругой среде, работающего в режиме взаимовлияющих деформаций с породным массивом, когда активная и реактивная составляющие нагрузки приложены по всему контуру обделки. В устойчивых скальных массивах могут проектироваться обделки перегонных тоннелей из набрызгбетона толщиной 5—15 см, а в невыветривающихся массивах перегонные тоннели могут эксплуатироваться незакрепленными.

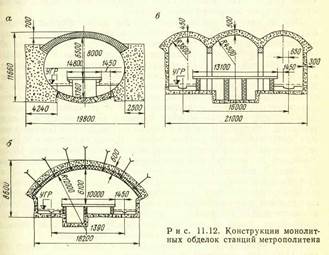

Конструкции монолитных обделок станций метрополитена.

Монолитные конструкции в отечественной практике применялись при сооружении первой очереди Московского метрополитена, а в настоящее время при подземном способе производства работ проектируются очень редко. Могут быть рекомендованы для крепления камер съездов, тупиков, раструбов, сопряжений и других выработок, если геологические и гидрогеологические условия позволяют поддерживать породные обнажения временной крепью. В зарубежной практике строительства метрополитенов конструкции из монолитного бетона распространены значительно шире.

Монолитные конструкции в отечественной практике применялись при сооружении первой очереди Московского метрополитена, а в настоящее время при подземном способе производства работ проектируются очень редко. Могут быть рекомендованы для крепления камер съездов, тупиков, раструбов, сопряжений и других выработок, если геологические и гидрогеологические условия позволяют поддерживать породные обнажения временной крепью. В зарубежной практике строительства метрополитенов конструкции из монолитного бетона распространены значительно шире.

Монолитные обделки станций метрополитена проектируются в виде односводчатых, реже двухсводчатых и трехсводчатых конструкций, распространенных в зарубежной практике. В отечественной практике при строительстве одной из станций Московского метрополитена была возведена конструкция в виде стен и лотка из монолитного бетона и свода из бутового камня (см. рис. 11.12, а). Расчетная схема такой конструкции аналогична расчетной схеме, показанной на рис. -11.5, б. В скальных массивах монолитным бетоном необходимой расчетной толщины может быть закреплен только свод станции. При этом целесообразно укладку бетона в свод осуществлять за опалубку на анкерах в виде инвентарных металлических элементов или железобетонных плит, образующих внутреннюю поверхность свода (рис. 11.12,6). В необводненных крепких породах монолитная обделка станции может быть решена в виде трехсводчатой конструкции (рис. 11.12, б) с опиранием бетонных сводов на продольные железобетонные аркады.

Конструкции сборных обделок из чугунных тюбингов для тоннелей метрополитена.

При подземном способе производства работ сборные обделки сооружений метрополитена получили наибольшее распространение, особенно в отечественной практике. В неустойчивых сильно обводненных породных массивах применяются обделки из чугунных и реже стальных тюбингов, в неустойчивых неводоносных породных массивах — обделки из железобетонных блоков и тюбингов. Рассмотрим вначале сборные тюбинговые обделки перегонных и станционных тоннелей, которые проектируются по аналогии с тюбинговыми обделками железнодорожных и автодорожных тоннелей. Сборные чугунные обделки тоннелей проектируются в виде тюбингов, которые стыкуются в кольцо по продольным бортам и между кольцами по поперечным бортам. Число тюбингов в кольце определяется общей конструкцией обделки и ее диаметром. Целесообразно применение большеразмерных тюбингов и уменьшение их числа в кольце. Чугунное тюбинговое кольцо (рис. 11.13, а, б, в) обычно включает нормальные тюбинги, замковый тюбинг и два смежных с ним тюбинга. В некоторых конструкциях применяются специальные лотковые тюбинги с плоской внутренней поверхностью, а вместо замкового тюбинга — клиновидные прокладки. На криволинейных участках тоннеля применяют клиновидные кольца тюбингов или специальные металлические прокладки.

Нормальный тюбинг (см. нормальный станционный тюбинг на рис. 11.13, г) представляет чугунное литье из серого чугуна марки СЧ—21—40 и состоит из спинки /в виде оболочки с цилиндрической поверхностью, четырех бортов 2 (двух поперечных и двух продольных) и ребер жесткости 3. Толщина спинки определяется расчетом и по условиям долговечности и технологии чугунного литья должна быть не менее 18—20 мм. Высота бортов h6, которые одновременно являются монтажными и грузонесущими элементами, предварительно назначается в зависимости от внутреннего диаметра тоннеля DBH и свойств вмещающего породного массива. В устойчивых водоносных породах можно рекомендовать h6 = (0,02 ÷ 0,03) DBH, в неустойчивых h6 = 0,04 DBH. Затем величина h6 проверяется расчетом. Ширина тюбингов b принимается от 500мм до 1000 мм в зависимости от сечения тоннеля и свойств вмещающего породного массива. Продольные ребра жесткости служат главным образом для воспринятия монтажных усилий от щитовых домкратов, поперечные — увеличивают изгибную жесткость рабочего поперечного сечения тюбинга.

Нормальный тюбинг (см. нормальный станционный тюбинг на рис. 11.13, г) представляет чугунное литье из серого чугуна марки СЧ—21—40 и состоит из спинки /в виде оболочки с цилиндрической поверхностью, четырех бортов 2 (двух поперечных и двух продольных) и ребер жесткости 3. Толщина спинки определяется расчетом и по условиям долговечности и технологии чугунного литья должна быть не менее 18—20 мм. Высота бортов h6, которые одновременно являются монтажными и грузонесущими элементами, предварительно назначается в зависимости от внутреннего диаметра тоннеля DBH и свойств вмещающего породного массива. В устойчивых водоносных породах можно рекомендовать h6 = (0,02 ÷ 0,03) DBH, в неустойчивых h6 = 0,04 DBH. Затем величина h6 проверяется расчетом. Ширина тюбингов b принимается от 500мм до 1000 мм в зависимости от сечения тоннеля и свойств вмещающего породного массива. Продольные ребра жесткости служат главным образом для воспринятия монтажных усилий от щитовых домкратов, поперечные — увеличивают изгибную жесткость рабочего поперечного сечения тюбинга.

По продольным и поперечным бортам тюбинги соединяются между собой с помощью стальных болтов диаметром 20—45 мм. Наружные поверхности бортов имеют фальцы, которые при стыковке смежных тюбингов образуют канавки, предназначенные для чеканки стыков, обеспечивающей их водонепроницаемость. Чеканка выполняется освинцованным асбестовым шнуром или свинцовой проволокой и расширяющимся цементом. В суровых климатических условиях при знакопеременной температуре в транспортном тоннеле, когда наблюдается попеременное раскрытие и закрытое стыков, целесообразно использовать для чеканки специальные гидроизоляционные материалы. Одним из основных мероприятий по гидроизоляции тоннелей является нагнетание через специальные отверстия в спинке тюбингов тампонажных растворов за обделку.

В качестве примера на рис. 11.13, а представлена схема кольца чугунной обделки перегонных тоннелей метрополитена с плоским лотком, состоящая из чугунно-бетонного лоткового блока Л-П-2, четырех нормальных тюбингов Н-З-Л, двух нормальных тюбингов Н-2-Л, двух смежных тюбингов С-2-Л и одной клиновидной прокладки в замке. Эта конструкция применяется при щитовой и безщитовой проходке тоннеля. Другая конструкция чугунной обделки перегонного тоннеля с плоским лотком (см. рис. 11.13, б) состоит из лоткового блока Л-П-3, четырех нормальных тюбингов 55НО, четырех смежных тюбингов 55СО и трех ключевых тюбингов 55КО, обеспечивающих замыкание кольца изнутри при щитовой проходке тоннеля. Представленные обделки снижают трудоемкость и стоимость работ по очистке лотка и укладке путей.

Чугунные обделки станционных тоннелей метрополитена, которые также используются в качестве обделок железнодорожных и автодорожных тоннелей, проектируются с внешним диаметром 8,5 и 9,5м. На рис. 11.13, в показана схема кольца чугунной обделки с внешним диаметром 9500 мм, состоящая из 16 тюбингов: девяти нормальных СНО, четырех нормальных СН, двух смежных СС и ключевого СК, а на рис. 11.13,г — общий вид тюбинга СН с поперечным сечением. Кольцо обделки для тоннеля с внешним диаметром 8500 мм имеет такую же ширину 75 см и включает 17 тюбингов пяти типов с усиленными кольцевыми бортами.

Сборные стальные обделки обладают рядом преимуществ перед обделками из чугуна: равнопрочны на сжатие и растяжение, что позволяет снизить общую массу конструкций, обеспечивают высокую водонепроницаемость за счет применения сварных соединений. Основные недостатки — большой коррозийный износ и сравнительно высокая стоимость стальных обделок. Эти недостатки существенно ограничивают применение несущих стальных обделок в транспортных тоннелях. Исключение могут составлять внутри-тоннельные конструкции, не подверженные непосредственному влиянию воды.

Конструкции железобетонных обделок для перегонных тоннелей метрополитена.

Сборные железобетонные обделки проектируются для тоннелей метрополитена, железнодорожных и автодорожных тоннелей. Железобетонная обделка перегонных тоннелей метрополитена применена впервые при строительстве первой очереди Московского метрополитена, где железобетонными блоками был закреплен участок перегонного тоннеля длиной 887 м. В настоящее время железобетонными обделками крепятся 90 % общей протяженности сооружаемых тоннелей.

Конструктивные решения железобетонных обделок весьма разнообразны. Их можно классифицировать следующим образом. По очертанию рабочих поперечных сечений элементов: сплошного прямоугольного сечения — обделка из гладких блоков; ребристого сечения с небольшими ребрами по краям — обделка из ребристых блоков; ребристого сечения с бортами и ребрами жесткости — обделка из тюбингов. По конструкции стыков между элементами: с плоскими стыками без прокладок, с упругими прокладками в плоских стыках, с уменьшенной площадью плоских стыков (скошенные углы элементов на торцах), с цилиндрическими шарнирами в виде цилиндрических вкладышей в стыках; с цилиндрическими поверхностями стыков. По характеру связей между элементами: без связей растяжения, с временными связями растяжения в монтажный период, с постоянными связями растяжения. Конструкции без предварительного напряжения и предварительно-напряженные.

Рассмотрим вначале конструкции без предварительного напряжения. Обделка из гладких блоков возведена в перегонных тоннелях Киевского метрополитена (см. рис. 11.14, а). Кольцо обделки шириной 1000 мм состоит из 7 блоков: четыре нормальных, два смежных и один замковый. В плоских стыках между блоками предусмотрены полуциркульные пазы, которые после монтажа заполняются цементным раствором, образуя монтажные шпонки. Связи в стыках не работают на растяжение. Материал блоков — бетон марки 400 и сварные арматурные каркасы из стержней периодического профиля диаметром 16 мм и гладких диаметров 6—10 мм с расходом стали4621 кг на 1 м тоннеля. Гидроизоляция стыков в этой конструкции, как и во всех остальных сборных железобетонных обделках, осуществляется цементной замазкой, которой заполняются специально предусмотренные фальцы.

Рассмотрим вначале конструкции без предварительного напряжения. Обделка из гладких блоков возведена в перегонных тоннелях Киевского метрополитена (см. рис. 11.14, а). Кольцо обделки шириной 1000 мм состоит из 7 блоков: четыре нормальных, два смежных и один замковый. В плоских стыках между блоками предусмотрены полуциркульные пазы, которые после монтажа заполняются цементным раствором, образуя монтажные шпонки. Связи в стыках не работают на растяжение. Материал блоков — бетон марки 400 и сварные арматурные каркасы из стержней периодического профиля диаметром 16 мм и гладких диаметров 6—10 мм с расходом стали4621 кг на 1 м тоннеля. Гидроизоляция стыков в этой конструкции, как и во всех остальных сборных железобетонных обделках, осуществляется цементной замазкой, которой заполняются специально предусмотренные фальцы.

Унифицированная обделка из ребристых блоков (рис. 11.14, б) является перспективной конструкцией для тоннелей, сооружаемых щитовым способом. Кольцо шириной 1000 мм состоит из 7 блоков: шести нормальных и одного плоского лоткового. Соединение блоков в кольце осуществляется без связей растяжения по цилиндрическим поверхностям с монтажными шпильками. Смежные кольца соединяются по плоским поверхностям без перевязки швов. Материал обделки — бетон марки 400 с расходом арматурной стали 257 кг на 1 м тоннеля.

Железобетонная обделка из тюбингов нашла применение при строительстве метрополитена в Ленинграде, а затем в Москве и других городах СССР. На рис. 11.14, в показана железобетонная тюбинговая обделка перегонного тоннеля. Кольцо обделки шириной 1000мм собирается из 10 тюбингов: семи нормальных, двух смежных и одного замкового. Соединение тюбингов в кольце, а также смежных колец осуществляется по плоским стыкам с помощью болтов, которые являются временными монтажными связями растяжения, а на период эксплуатации должны заменяться шпильками с заполнением верхней части болтовых отверстий цементной замазкой. Борта тюбингов являются наиболее нагруженными элементами и поэтому усиленно армируются. Как правило, для изготовления тюбингов используется бетон более высоких марок и расходуется больше высокопрочной арматурной стали, нежели для изготовления блоков. Материалом рассматриваемой тюбинговой обделки является бетон марки 600 с расходом арматурной стали 458,7кг на 1м тоннеля. В настоящее время при строительстве Ленинградского метрополитена широко используется железобетонная обделка из тюбингов типа РБ-5НСК-49 (рис. 11.14, г). Кольцо обделки шириной1000 мм состоит из 9 тюбингов: шести нормальных, двух смежных и одного замкового. В кольце тюбинги сопрягаются с помощью цилиндрических стыковых соединений без связей растяжения. Смежные кольца в рассматриваемой конструкции сопрягаются с перевязкой швов. Материал обделки — бетон марки 600 с расходом арматурной стали 306,1 кг на 1м тоннеля. В настоящее время при строительстве Ленинградского метрополитена широко используется железобетонная обделка из тюбингов типа РБ-5НСК-49 (рис. 11.14, г). Кольцо обделки шириной 1000 мм состоит из 9 тюбингов: шести нормальных, двух смежных и одного замкового. В кольце тюбинги сопрягаются с помощью цилиндрических стыковых соединений без связей растяжения. Смежные кольца в рассматриваемой конструкции сопрягаются с перевязкой швов. Материал обделки — бетон марки 600 с расходом арматурной стали 306,1 кг на 1 м тоннеля. Железобетонная тюбинговая обделка станционных тоннелей проектируется с наружным диаметром 8,5 м. Кольцо такой обделки применяемой в Киевском метрополитене (рис. 11.15, а), шириной 750 мм состоит из 10 тюбингов: семи нормальных, двух смежным и одного замкового с плоскими стыками между ними.

На рис. 11.15,6 представлена близкая по конструктивным размерам железобетонной обделки из четырех гладких блоков шириной 750мм, которая применяется для крепления железнодорожных тоннелей. Для сопряжения блоков в кольце оставляются выпуски арматуры, которые соединяются, а затем омоноличиваются, что обеспечивает постоянные связи растяжения между блоками.

Конструкции обделок обжимаемых в породу.

Предварительно-напряженные сборные обделки обладают рядом существенных преимуществ по сравнению с рассмотренными конструкциями обделок без предварительного напряжения: включение в совместную работу с окружающим породным массивом сразу после монтажа; закрытие стыков и уплотнение гидроизоляции в стыках; геометрическая неизменяемость в монтажный период; повышенная трещиностойкость, снижение расхода стали и бетона, предотвращение осадок земной поверхности, что особенно важно в городских условиях.

Предварительно-напряженные сборные обделки обладают рядом существенных преимуществ по сравнению с рассмотренными конструкциями обделок без предварительного напряжения: включение в совместную работу с окружающим породным массивом сразу после монтажа; закрытие стыков и уплотнение гидроизоляции в стыках; геометрическая неизменяемость в монтажный период; повышенная трещиностойкость, снижение расхода стали и бетона, предотвращение осадок земной поверхности, что особенно важно в городских условиях.

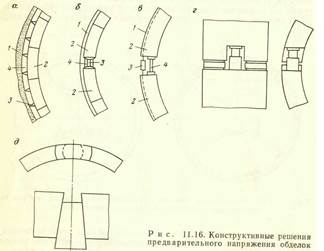

Предварительное напряжение сборных обделок может быть выполнено с применением специальных конструктивных элементов (внешнего бетонного кольца, внешних стальных обручей, бандажей) или с обжатием обделки в породный массив.

Внешнее бетонное кольцо 1 (рис 11.16, а) с выдержанным круговым очертанием возводится для выравнивания поверхности выработки. Внутри его монтируется сборная обделка 2 с наружными ребрами и шипами 3, обеспечивающими образование кольцевого зазора 4, в который нагнетается цементный раствор под давлением до 1,3 МПа, что вызывает обжатие обделки. Этот метод обжатия не требует дополнительного расхода металла, но обладает рядом существенных недостатков: неравномерность обжатия, утечка раствора, потери напряжений предварительного сжатия от усадки раствора и ползучести бетона. При использовании внешних стальных обручей 1 (рис. 11.16, б), обжатие кольца обделки 2 производится двумя домкратами 3, установленными обычно по концам горизонтального диаметра в специальных -окнах между блоками. При этом внешние стальные обручи натягиваются и обжимают обделку. Заданная величина обжатия фиксируется бетонными вкладышами 4, после чего домкраты извлекаются. Обжатие обделки может быть выполнено также путем вдавливания в кольцо обделки щитовыми домкратами одного или нескольких клиновых блоков. Внешние стальные бандажи из высокопрочной проволоки / (рис. 11.16, в) могут быть натянуты на кольцо обделки 2 с помощью стяжных муфт 3, расположенных в окнах между блоками на концах горизонтального диаметра, усиленных стальными рамками 4. Натягивая стальные бандажи с помощью муфт, производят обжатие обделки с наперед заданными усилиями. Необходимо отметить, что использование стальных обручей или бандажей, хотя и создает равномерное обжатие обделки, но требует значительного расхода дорогостоящего металла.

Все перечисленные способы обжатия обделки с применением специальных конструктивных элементов находятся в стадии промышленного эксперимента. Наиболее перспективным представляется развиваемый в последние годы способ обжатия обделки в породу. Достоинством этого способа является плотный контакт обделки с породным массивом, что благоприятно сказывается на ее статической работе и предотвращает осадки земной поверхности, а также исключает первичное нагнетание и снижает расход арматуры в блоках.

Конструктивные решения обделок, обжимаемых в породу, весьма разнообразны. Наибольшее распространение получили два конструктивных решения: обжатие в результате распора обделки гидравлическими домкратами, установленными в специальных окнах (рис. 11.16, г) или вынесенными внутрь тоннеля, и последующей установки бетонных вкладышей; обжатие в результате вдавливания клиновых блоков с двумя наклонными торцами (рис. 11.16,д) или с двумя прямыми торцами.

Конструкции обделок станций метрополитена.

Сборные обделки станций метрополитена глубокого заложения представляют более сложные конструкции, чем обделки перегонных тоннелей. Основу конструктивных решений станций составляют рассмотренные выше обделки станционных тоннелей с внешним диаметром 9500мм и реже 8500мм. В отечественной практике получили распространение два основных конструктивных решения трехсводчатых станций: пилонного и колонного типа.

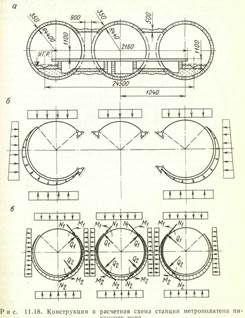

В качестве примера на рис. 11.18, а показано поперечное сечение проемной части станции пилонного типа из чугунных тюбингов. Основу конструктивного решения составляют средний и два боковых станционных тоннеля, закрепленные обделкой из тюбингов с наружным диаметром 9500 мм (см. рис. 11.13, в, г), которые широко применялись ранее, а в настоящее время заменены тюбингами с наружным диаметром 8500 мм. Для устройства проходов между средним и боковыми тоннелями делаются проемы в кольцах обделки станционных тоннелей, которые конструктивно оформляются специальными рамами, состоящими из усиленных тюбингов крайних колец, верхней и нижней тюбинговых перемычек. Проемы чередуются с пилонами (простенками), которые выполняются шириной на четыре или три кольца тюбингов. Проходы крепятся обычно монолитным бетоном толщиной не менее 40см с внешней гидроизоляцией из металлических листов на анкерах, заделанных в бетон. В расчетном отношении обделка станции пилонного типа представляет пространственную систему, которую в первом приближении можно расчленить на отдельные «плоские» системы проемной части, пилонной части и горизонтальных перемычек, оформляющих проемы [54]. Соответствующие расчетные схемы проемной части показаны на рис. 11.18, б. Обделка боковых тоннелей представляет разомкнутое кольцо, шарнирно опертое на перемычки, загруженное активными и реактивными нагрузками, обделка среднего тоннеля—свод, также шарнирно-опертый на перемычки, но воспринимающий только активную вертикальную нагрузку. Перемычки, расчетная схема которых представляет бесшарнирный свод переменного сечения, воспринимают усилия, передаваемые разомкнутыми кольцами проемной части, и активную нагрузку со стороны породного массива. В первом приближении их можно рассчитывать только на нормальную составляющую усилий, передаваемых разомкнутыми кольцами, так как они по величине являются определяющими. Кольца пилонной части, как это показанона соответствующей расчетной схеме (рис. 11.18, в), имеют переменную жесткость за счет постановки усиленных тюбингов (на рисунке эти участки отмечены более жирными линиями) и работают независимо друг от друга под действием активной, реактивной нагрузки, а также нормальных сил, поперечных сил и моментов, передаваемых перемычками в местах опирания.

В качестве примера на рис. 11.18, а показано поперечное сечение проемной части станции пилонного типа из чугунных тюбингов. Основу конструктивного решения составляют средний и два боковых станционных тоннеля, закрепленные обделкой из тюбингов с наружным диаметром 9500 мм (см. рис. 11.13, в, г), которые широко применялись ранее, а в настоящее время заменены тюбингами с наружным диаметром 8500 мм. Для устройства проходов между средним и боковыми тоннелями делаются проемы в кольцах обделки станционных тоннелей, которые конструктивно оформляются специальными рамами, состоящими из усиленных тюбингов крайних колец, верхней и нижней тюбинговых перемычек. Проемы чередуются с пилонами (простенками), которые выполняются шириной на четыре или три кольца тюбингов. Проходы крепятся обычно монолитным бетоном толщиной не менее 40см с внешней гидроизоляцией из металлических листов на анкерах, заделанных в бетон. В расчетном отношении обделка станции пилонного типа представляет пространственную систему, которую в первом приближении можно расчленить на отдельные «плоские» системы проемной части, пилонной части и горизонтальных перемычек, оформляющих проемы [54]. Соответствующие расчетные схемы проемной части показаны на рис. 11.18, б. Обделка боковых тоннелей представляет разомкнутое кольцо, шарнирно опертое на перемычки, загруженное активными и реактивными нагрузками, обделка среднего тоннеля—свод, также шарнирно-опертый на перемычки, но воспринимающий только активную вертикальную нагрузку. Перемычки, расчетная схема которых представляет бесшарнирный свод переменного сечения, воспринимают усилия, передаваемые разомкнутыми кольцами проемной части, и активную нагрузку со стороны породного массива. В первом приближении их можно рассчитывать только на нормальную составляющую усилий, передаваемых разомкнутыми кольцами, так как они по величине являются определяющими. Кольца пилонной части, как это показанона соответствующей расчетной схеме (рис. 11.18, в), имеют переменную жесткость за счет постановки усиленных тюбингов (на рисунке эти участки отмечены более жирными линиями) и работают независимо друг от друга под действием активной, реактивной нагрузки, а также нормальных сил, поперечных сил и моментов, передаваемых перемычками в местах опирания.

Поперечное сечение станции колонного типа с обделкой из чугунных тюбингов с наружным диаметром 9500 м показано на рис. 11.19, а. Как отмечалось выше, в новых проектах применяют

тюбинги с наружным диаметром 8500 мм. Конструкция состоит из разомкнутых внутрь колец боковых тоннелей, опирающихся в верхней части на две продольные металлические аркады, и кругового свода среднего тоннеля, опирающегося на те же аркады. Разомкнутые кольца боковых тоннелей и свод среднего тоннеля собирают из стандартных чугунных тюбингов, за исключением двух типов специальных тюбингов, служащих опорными элементами колец боковых тоннелей и свода среднего тоннеля. Аркады представляют металлические сварные или клепаные конструкции, состоящие из двухконсольных прогонов, стыкуемых в пролете, колонн с шагом вдоль станции 4000—5000 мм и опорных башмаков. Колонны опираются на железобетонную плиту, которая соединяет разомкнутые кольца боковых тоннелей в нижней части станции, образуя плоский лоток. Для передачи распорных усилий в разомкнутых кольцах боковых тоннелей и своде среднего тоннеля внутри последнего устанавливаются металлические криволинейные распорки. В новых проектных решениях стальные прогоны не применяются, а под платформой располагаются служебные помещения.

При расчете станции колонного типа представляют более простые системы, чем станции пилонного типа, и применение для их проектирования плоских расчетных схем более оправдано. Плоская расчетная схема (рис. 11.19, б) принимается для типовой секции станции колонного типа, которая включает колонну и два полупролета прогонов по обе стороны от колонны. Расчетная схема представляет трехпролетную упругую систему, воспринимающую активную вертикальную нагрузку и на остальной части контура — активную и реактивную нагрузки. При этом на рис. 11.19, б не показана существенная концентрация реактивных нагрузок под колоннами. Прогоны, опирающиеся на смежные колонны, могут рассчитываться только на активную вертикальную нагрузку как своды переменной толщины с шарниром в замке.

Станции пилонного и колонного типа могут быть выполнены также из железобетонных тюбингов и блоков. Такие конструкции использованы при строительстве Киевского метрополитена. Интересное конструктивное решение в сборном железобетоне для станции колонного типа без боковых платформ было применено при строительстве Ленинградского метрополитена. Средний тоннель такой станции имеет увеличенный наружный диаметр 9800 мм, а боковые тоннели, расположенные на одном с ним уровне, крепятся железобетонной обделкой перегонных тоннелей с наружным диаметром 5500мм. Разомкнутые кольца боковых тоннелей и свод среднего тоннеля опираются на вертикальные чугунные стены, которые имеют проемы с раздвижными дверями по ширине дверей вагонов метрополитена.

Плоские расчетные схемы, приведенные на рис. 11.18, б, в и рис. 11.19, б для станций из чугунных тюбингов, могут быть использованы и для станций из железобетонных элементов, но с большей степенью достоверности, так как в поперечных стыках между кольцами, как правило, отсутствуют связи растяжения. борные обделки из стандартных железобетонных или чугунных элементов перегонных и станционных тоннелей применяют для крепления различных сооружений метрополитена: эскалаторных тоннелей, камер съездов, тупиков, подходных коридоров.

2. Технологии строительства капитальных и подготовительных горных выработок и области их эффективного применения.

К капитальным относятся все вскрывающие выработки, а также некоторые основные подготовительные выработки (первые панельные бремсберги на вновь вскрываемых пластах, магистральные штреки блоковых шахт и т. д.) и отдельные камеры. Разделение выработок на капитальные и некапитальные регламентировано соответствующими инструкциями. Выработки, сохраняемые в течение всего срока службы шахты или хотя бы одного ее горизонта, как правило, относятся к капитальным.

Подготовительные горные выработки - горные выработки проводимые для подготовки месторождения к очистной выемке и разделяющие месторождение на выемочные участки, панели, блоки.

Капитальные вскрывающие выработки делятся на главные и вспомогательные. К главным относят выработки, имеющие непосредственный выход на поверхность: вертикальные и наклонные стволы шахтные и штольни; к вспомогательным -квершлаги, гезенки, бремсберги и уклоны. Подготовительные выработки - это главным образом штреки, пройденные по полезному ископаемому. Способы вскрытия месторождения весьма разнообразны и различаются по роду главных вскрывающих выработок, по их расположению относительно пластов или рудных тел, по наличию вспомогательных вскрывающих выработок, по числу подземных транспортных горизонтов. Способ вскрытия месторождения зависит от рельефа местности, ценности полезного ископаемого, формы, размеров и глубины его залегания, мощности и угла падения пластов или рудных тел, их числа и расстояния между ними и других факторов. При выборе способа вскрытия влияние перечисленных выше геологических и горнотехнических факторов учитывается комплексно. К важнейшим из них следует отнести: минимальные первоначальные капитальные затраты и сроки строительства шахты; концентрацию производства при условии максимального увеличения добычи с очистного забоя; концентрацию добычи шахты на ограниченном числе одновременно разрабатываемых пластов; сокращение протяженности поддерживаемых горных выработок путем интенсификации очистных работ и периодического обновления горного хозяйства шахты за счет подготовки новых горизонтов или их реконструкции. Вскрытие месторождения вертикальными стволами является универсальным. Проходят не менее двух стволов (два безопасных выхода из шахты на поверхность), один из которых служит для подачи свежего воздуха в шахту, а второй - для отвода воздуха на поверхность.

ПРОХОДКА И КРЕПЛЕНИЕ ВЕРТИКАЛЬНЫХ ВЫРАБОТОК

Устьевую часть технологических участков в зависимости от типа постоянных копров, как правило, следует проходить:

-на глубину до 8м - открытым котлованом, открытым общим котлованом с устройством фундаментов под башенный копер;

-на глубину до 30м - по рекомендациям специального ППР.

Во всех случаях устья должны быть ограждены в соответствии с требованиями правил безопасности.

Разработку котлованов следует производить в соответствии с требованиями СНиП III-8-76.

Проемы в устьях стволов, а также в фундаментах под башенные копры на период проходки стволов должны быть ограждены временными перемычками, предотвращающими поступление воды в ствол.

При возведении тюбинговой крепи после навески тюбинговых колец на величину заходки следует выполнить чеканку радиальных и круговых стыков тюбингов. После проверки качества выполненной чеканки закрепное пространство следует заполнить тампонажным раствором.

Общий приток воды в законченный строительством ствол глубиной до 800 м не должен превышать 5 куб.м/ч; допускается увеличение этого притока из расчета 0,5 куб.м/ч на каждые последующие 100 м ствола. При этом проектом должны быть предусмотрены меры по водоподавлению, разработаны конструктивные решения по улавливанию и отводу из ствола сверхнормативных притоков воды.

ПРОВЕДЕНИЕ И КРЕПЛЕНИЕ ГОРИЗОНТАЛЬНЫХ, НАКЛОННЫХ ВЫРАБОТОК И КАМЕР

Устья наклонных стволов следует, как правило, проводить в виде котлована (траншеи).

Разработку котлованов (траншей) следует производить в соответствии с требованиями СНиП III-8-76.

В породах I и II категорий устойчивости проведение выработок сечением до 20 кв.м следует осуществлять сплошным забоем.

При проведении выработок в породах III и IV категорий устойчивости, а также сечением свыше 20 кв.м способ разработки забоя должен быть определен ППР.

Проведение выработок по выбросоопасным пластам и породам необходимо, как правило, осуществлять проходческими комбайнами со специальными исполнительными органами.

В выработках, проводимых в породах I категории устойчивости, временную инвентарную крепь следует извлекать в соответствии с рекомендациями специального ППР.

В выработках, проводимых в породах II-IV категорий устойчивости, допускается оставлять временную крепь за постоянной.

В прочных, монолитных и малотрещиноватых породах выработки могут проводиться без временной крепи.

В наклонных выработках постоянные рамные крепи при углах наклона свыше 30°, а также монолитные бетонные и железобетонные крепи при любых углах наклона следует возводить участками снизу вверх от нижнего до верхнего опорного венца. Рамные крепи при углах наклона до 30° следует возводить вслед за подвиганием забоя.

Величина уступов между двумя смежными участками крепи из монолитного бетона (железобетона) не должна превышать 10 мм. Наклон стенок крепи в вертикальной плоскости не должен превышать 0,01, а отметка заложения фундамента не должна отличаться от принятой проектом выработки более чем на 30 мм.

При возведении крепи из сборных элементов необходимо соблюдать следующие требования:

-характеристика элементов крепи и их соединений должна соответствовать проекту выработки и паспортам заводов-изготовителей;

-тюбинговые кольца должны занимать проектное положение по отношению к продольной оси и радиусам выработки;

-в рамной крепи должны быть обеспечены перпендикулярность рам к оси выработки, расклинивание их и затяжка в соответствии с проектом выработки;

-закрепное пространство должно быть забутовано мелкой породой, а в местах, предусмотренных ППР, - и затампонировано;

-в рамных крепях допускаются отклонения размеров выработки от проектных (в свету) по ширине и со стороны кровли - не более 50 мм, а отметок почвы - не более ±30 мм при условии, чтобы осадочный зазор (в податливых крепях), размеры проходов для людей, транспортные зазоры соответствовали проекту выработки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Формы и размеры поперечного сечения и конструкции вертикальных стволов. | | | Основные элементы башенных копров различных типов: фундаменты, башни, покрытия, теплоизоляция |

Дата добавления: 2015-05-13; просмотров: 9971;