Прокатка. Прокатке подвергают около 90% всей выплавляемой стали и бόльшую часть цветных металлов

Прокатке подвергают около 90% всей выплавляемой стали и бόльшую часть цветных металлов. Основным инструментом прокатки являются вращающиеся валки, которые деформируют контактирующий с ними материал и приводятся в движение с помощью машины, называемой прокатным станом. Форма и число валков, а также их расположение относительно заготовки могут быть различными.

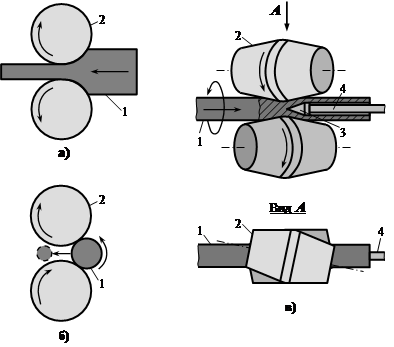

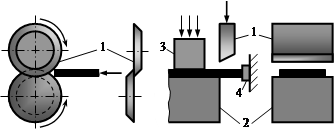

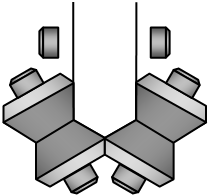

Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

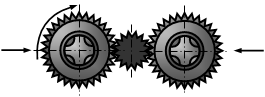

При наиболее распространённой продольной прокатке (рис. 4.10-а) заготовка деформируется между двумя валками, вращающимися в разные стороны.

При поперечной прокатке (рис. 4.10-б) валки, вращаясь в одном направлении, придают вращение заготовке и деформируют её, постепенно втягивая между собой.

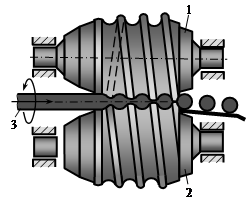

При поперечно-винтовой прокатке (рис. 4.10-в) валки расположены под углом друг к другу и сообщают заготовке винтовое (т.е. вращательное и поступательное) движение.

Рис. 4.10.Основные виды прокатки: а – продольная прокатка; б – поперечная прокатка; в – поперечно-винтовая прокатка: 1 – заготовка; 2 – валок; 3 – оправка; 4 – стержень |

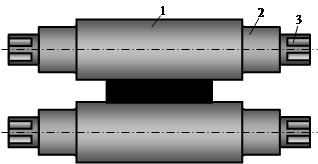

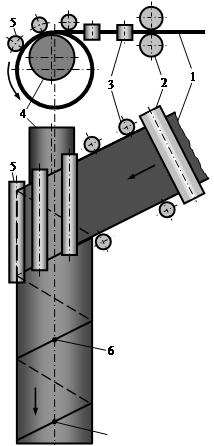

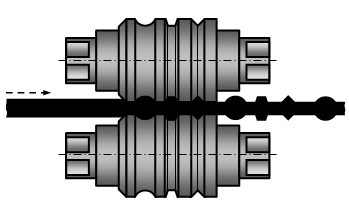

Инструментом для прокатки являются валки (рис. 4.11), которые в зависимости от прокатываемого профиля могут быть гладкими (применяемыми для прокатки полос, листов и т.п.; если после одного прохода требуется дальнейшее уменьшение толщины прокатываемой заготовки, то гладкие валки необходимо сближать друг с другом на требуемое расстояние с помощью специального нажимного механизма), ступенчатыми (применяемыми для прокатки полос и т.п.; эти валки позволяют после первого прохода (рис. 4.11-б, слева) сразу же продолжить уменьшение толщины прокатываемой заготовки на соседнем рабочем участке с меньшим зазором (рис. 4.11-б, справа), т.е. не требуют обязательного сближения валков друг с другом и тем самым увеличивают производительность) и ручьевыми (применяемыми для получения сортового проката, рис. 4.11-в). Ручьём называется вырез на рабочей поверхности валка. Совокупность двух ручьёв соответствующих друг другу прокатных валков называется калибром (на рис. 4.11-в валки имеют два калибра – один для образования круглого профиля, а другой – квадратного). Комплект прокатных валков со станиной, в которой они закреплены, называется рабочей клетью прокатного стана (станина – основная несущая часть машины, на которой монтируются рабочие узлы и механизмы, воспринимающая силы, действующие при работе машины, и обеспечивающая точное взаимное расположение её частей).

Рис. 4.11.Прокатные валки (тёмным цветом показаны прокатываемые заготовки): а – гладкие валки; б – ступенчатые валки; в – ручьевые валки: 1 – бочка (рабочая часть); 2 – шейка (устанавливается в подшипник); 3 – трефа (через неё шпиндель прокатного стана передаёт крутящий момент на валок) |

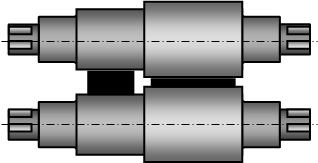

Самым простым способом производства квадратных профилей является прокатка в калибрах прямоугольного сечения, называемых ящичными калибрами (рис. 4.12-а). Однако такой способ не обеспечивает одинаково хорошей проработки материала по всему поперечному сечению, поскольку материал, первоначально расположенный в углах исходной отливки и имевший другие условия застывания и, соответственно, иную структуру, чем материал, расположенный посередине сторон квадрата, так и остаётся в углах получаемого профиля.

Намного более совершенным способом производства квадратных профилей является прокатка в калибрах системы овал – квадрат (рис. 4.12-б), которая намного лучше и равномернее перемешивает структуру материала: несложно видеть, что в каждом следующем проходе угловой металл меняется местами с металлом, расположенным посередине стороны квадрата, т.е. рёбра исходного квадрата переходят на боковые стороны следующего меньшего квадрата, что способствует более равномерной проработке профиля. Практика показывает, что использование овальных калибров также повышает точность размеров получаемых профилей. С теми же положительными качествами овальные калибры используют и при получении круглых профилей (рис. 4.12-в).

Рис. 4.12.Калибровки для прокатки: а – квадратного профиля; б – квадратного профиля; в – круглого профиля |

При изготовлении листового металла из полученных непрерывной разливкой заготовок прямоугольного сечения горячей прокаткой сначала получают полосы требуемой толщины и размеров. Например, полосы для производства толстолистовой стали могут иметь толщину 500 мм, ширину 2,5 м и длину 10 м (масса 100 т). Из них производят, в частности, называемые плитами тяжёлые листы толщиной более 20 мм, предназначенные для изготовления сварных станин, рам и котлов высокого давления. Для изготовления судовой брони производят листы толщиной 450 мм и более. Кромки листов толщиной до 20 мм обрезают на дисковых ножницах (рис. 4.13), до 50 мм – на параллельных ножницах, а толще 50 мм – газовыми (кислородно-ацетиленовыми) резаками. Поперечную резку листов производят на гильотинных ножницах.

Рис. 4.13.Типы листовых ножниц: а – дисковые; б – параллельные; в – гильотинные: 1 – подвижный нож; 2 – опорный нож; 3 – прижим; 4 – упор |

Для производства тонколистовой стали сначала горячей прокаткой получают полосы толщиной 1,2…16 мм, которые сматывают в рулоны. Эти рулоны являются исходным материалом для холодной прокатки, с помощью которой в гладких валках, типа показанных на рис. 4.11-а, производят листовую сталь с минимальной толщиной 0,15 мм или ленту с минимальной толщиной 0,0015 мм.

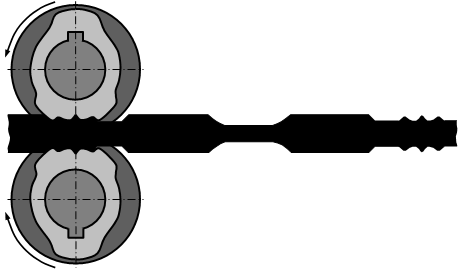

При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слитке или круглой заготовке. Прошивку чаще всего выполняют с помощью горячей поперечно-винтовой прокатки (рис. 4.10-в).

Рис. 4.14.Продольная прокатка трубы на короткой оправке |

|

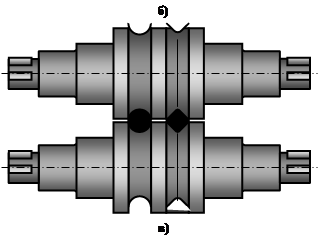

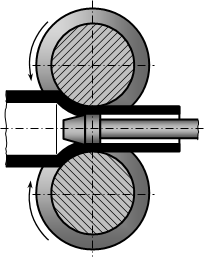

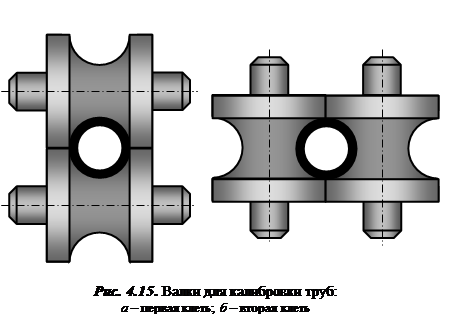

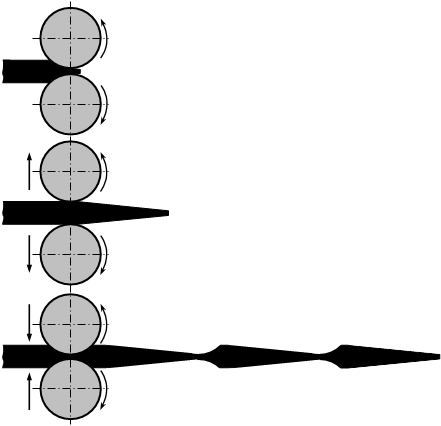

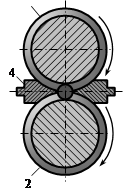

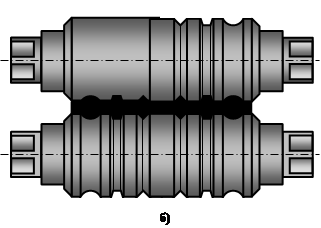

Наиболее распространённый вариант последующей прокатки прошитой заготовки в трубу требуемых диаметра и толщины стенки показан на рис. 4.14. Валки образуют круглый калибр, определяющий наружный диаметр трубы, а зазор между ручьями валков и оправкой определяет толщину стенки трубы (оправкой называют инструмент, служащий для уточнения размеров и формы получаемых отверстий). Однако полученная труба обычно не отвечает требованиям, предъявляемым к товарной продукции по диаметру и точности геометрических размеров, а также качеству наружной поверхности. Поэтому её подвергают калибровке, под которой понимают получение более точных размеров, улучшение качества поверхности и повышение механических свойств путём небольшой пластической деформации полученного ранее полуфабриката. Калибровку обычно осуществляют безоправочной продольной прокаткой трубы с небольшими обжатиями в последовательной системе двухвалковых клетей. Валки каждой клети повёрнуты по отношению к предыдущим валкам на 90° (рис. 4.15), что обеспечивает равномерное обжатие заготовки в двух взаимно перпендикулярных направлениях. При калибровке используют 3–12 последовательных клетей.

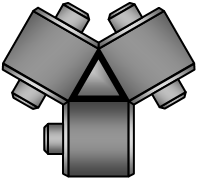

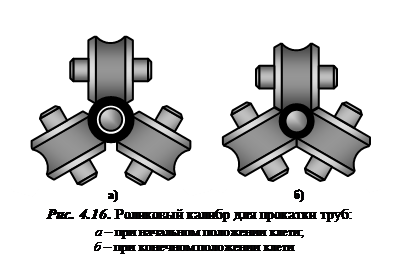

В целом, рассмотренная валковая прокатка труб не позволяет изготавливать прецизионные (высокоточные) тонкостенные трубы высокого качества, особенно при повышенных требованиях к геометрии внутренней поверхности. Намного большей универсальностью обладает роликовая прокатка труб (рис. 4.16), которая позволяет довольно просто, без больших затрат средств и времени, изменять схемы прокатки по количеству и профилю роликов, а также форме оправок, участвующих в деформации.

| |||||||||||||||||||||||

Рис. 4.17.Роликовая прокатка труб: а – шестигранных; б – треугольных (первый ряд роликов); в – треугольных (второй ряд роликов) |

На рис. 4.17 показаны схемы роликовой прокатки на оправке тонкостенных шестигранных и треугольных труб. Роликовая прокатка позволяет изготавливать тонкостенные треугольные трубы с любыми острыми углами, чего нельзя получить ни валковой прокаткой, ни волочением.

Уникальные трубы диаметром 4100 мм и длиной более 30 м применяют для изготовления корпусов космических ракет, в которых сварные швы недопустимы. Трубы столь больших диаметров не вращают, а устанавливают ролики в блоки, которые сами вращаются вокруг трубы.

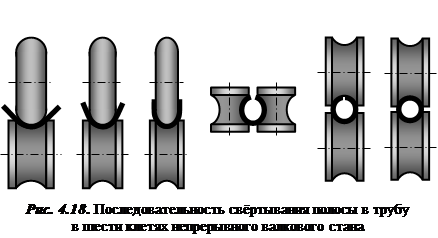

Сварные трубы изготовляют из листа или полосы (ленты), называемой штрипсом. Процесс изготовления сварной трубы включает свёртывание полосы в трубу, называемое формовкой трубы, и сварку её кромок. В зависимости от размеров и назначения формовку трубы осуществляют разными способами. Например, формовку прямошовных труб обычно производят в непрерывных валковых станах (рис. 4.18). Производимые прямошовные трубы могут иметь диаметр 1620 мм, толщину стенки 6–40 мм, длину 18 м.

При производстве спиральношовных труб формовку осуществляют, сворачивая полосу в трубу по спирали путём её пластического изгиба в плоскости, расположенной под некоторым углом к продольной оси листа (рис. 4.19), с помощью валков или роликов, работающих по принципу формовки в вальцах. Производимые спиральношовные трубы могут иметь диаметр 2540 мм, толщину стенки 3–28 мм, длину 35 м. Путём свёртывания сразу двух полос получают многослойные спиральношовные трубы. Другой способ заключается в том, что сначала формуют основную спиральношовную трубу обычным способом, а затем на эту трубу, как на оправку, наматывают второй слой таким образом, чтобы стык кромок не совпадал со швом основной трубы. Количество слоёв многослойных труб может быть любым.

Экономичность производства сварных труб обусловлена тем, что любой процесс формовки (свёртывания) требует значительно меньших энергозатрат, чем прошивка и прокатка на оправке, являющиеся основными операциями в производстве бесшовных труб. Поэтому формовка труб с последующей сваркой позволяют достаточно легко получать трубы не только малых, но и очень больших диаметров при сравнительно малой толщине стенки.

Экономичность производства сварных труб обусловлена тем, что любой процесс формовки (свёртывания) требует значительно меньших энергозатрат, чем прошивка и прокатка на оправке, являющиеся основными операциями в производстве бесшовных труб. Поэтому формовка труб с последующей сваркой позволяют достаточно легко получать трубы не только малых, но и очень больших диаметров при сравнительно малой толщине стенки.

Периодические профили изготавливают всеми видами прокатки: продольной, поперечной и поперечно-винтовой. При продольной прокатке либо используют специально профилированные валки, либо насаживают на оси валков бандажи (рис. 4.20), профиль которых соответствует необходимой закономерности изменения прутка или полосы по длине. Кроме того, в процессе прокатки валки могут изменять своё межцентровое расстояние, т.е. раздвигаться и сдвигаться по определённой закономерности, придавая соответствующее изменение толщине заготовки вдоль её длины (рис. 4.21). Таким способом можно получать, в частности, клиновидные профили, в том числе, и периодические, например, для заготовок напильников.

Рис. 4.19.Формовка спиральношовной трубы: 1 – формуемая полоса; 2 – подающее устройство; 3 – направляющий ролик; 4 – оправка, 5 – валок формовочного устройства; 6 – точка наложения наружного сварочного шва; 7 – точка наложения внутреннего сварочного шва |

Рис. 4.20.Продольная прокатка периодических профилей

Рис. 4.20.Продольная прокатка периодических профилей

|

Рис. 4.21.Продольная прокатка периодических клиновидных профилей |

| |||||

Рис. 4.22.Поперечная прокатка периодических профилей:

а – последовательной подачей заготовки с определённым шагом; б – профилированием валков с повторяющимися элементами

Рис. 4.22.Поперечная прокатка периодических профилей:

а – последовательной подачей заготовки с определённым шагом; б – профилированием валков с повторяющимися элементами

|

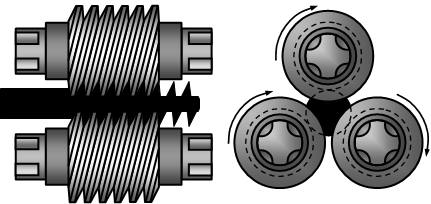

При поперечной прокатке (рис. 4.22-а) после формообразования очередного участка профиля верхний валок отодвигается, увеличивая зазор и позволяя подать заготовку в зону прокатки на следующий шаг. При другом способе поперечной прокатки (рис. 4.22-б) профиль валков образует калибр, соответствующий геометрии получаемого изделия с повторяющимися элементами. При этом прокатка может быть как двухвалковой, так и трёхвалковой (рис. 4.23), как, например, при изготовлении крупных винтов или червяков. Поперечная прокатка также позволяет получать зубчатые колёса с требуемым профилем зуба. В этом случае заготовка помещается между профилирующими зубчатыми валками (рис. 4.24), которые в процессе работы постепенно сближаются друг с другом, производя накатку зубьев.

Рис. 4.23.Поперечная прокатка крупных винтов

Рис. 4.23.Поперечная прокатка крупных винтов

| ||||||||||||||||

Рис. 4.24.Поперечная прокатка зубчатых колёс | ||||||||||||||||

Рис. 4.25.Поперечно-винтовая прокатка шаров: 1 – верхний валок; 2 – нижний валок; 3 – заготовка; 4 – центрирующий упор | ||||||||||||||||

При поперечно-винтовой прокатке (рис. 4.25) валки вращаются в одну сторону и повёрнуты относительно друг друга на небольшой угол аналогично рис. 4.10-в. Это придаёт винтовое движение заготовке и обеспечивает её продольную подачу. Вылет заготовки из валков предотвращается центрирующими упорами 4. Ручьи валков соответствующей формы сделаны по винтовой линии. Сначала происходит захват заготовки, приводящий к её продольному продвижению с постепенно увеличивающимся обжатием и приданием формы шара. Если по ходу прокатки выступы ручьёв сужаются до полного разделения заготовки на части, то в результате прокатки получаются шары. При большем зазоре выступов выходного ручья будет получаться периодический прокат с шарообразными утолщениями.

Дата добавления: 2015-04-25; просмотров: 2983;