Стекло, ситаллы, графит

Стекло неорганическое – прозрачный (бесцветный или окрашенный) хрупкий материал, получаемый при остывании расплава, содержащего стеклообразующие компоненты (оксиды кремния, бора, алюминия, фосфора, титана, циркония и др.) и оксиды металлов (лития, калия, свинца, кальция, магния и др.). По типу стеклообразующего компонента различают стекло неорганическое силикатное (на основе SiO2), боратное (В2О3), боросиликатное, алюмосиликатное и др. (рис. 17.3).

Рис. 17.3. Схема непрерывной структурной сетки стекла:

а) кварцевого, б) натриево-силикатного

Благодаря возможности придавать неорганическому стеклу разнообразные свойства, оно широко распространено в различных отраслях техники, строительстве, декоративном искусстве и быту.

Стекло органическое – техническое название прозрачных пластмасс на основе полистирола, поливинилхлоридов, поликарбонатов и др. По сравнению с неорганическим органическое стекло отличается относительно небольшой плотностью и повышенной прочностью. Органическое стекло малочувствительно к ударам, толчкам и не дает опасных осколков. Применяется для изготовления трехслойного стекла для остекления самолетов, автомобилей и др. Из него изготавливают детали приборов, линзы, светофильтры и бытовые изделия.

Термин «ситаллы» образован от слов: стекло и кристаллы. За рубежом их называют стеклокерамикой, пирокерамами. Ситаллы получают на основе неорганических стекол путем их полной или частичной управляемой кристаллизации. По структуре и технологии получения ситаллы занимают промежуточное положение между обычным стеклом и керамикой. От неорганических стекол они отличаются кристаллическим строением, а от керамических материалов – более мелкозернистой и однородной микрокристаллической структурой (рис. 17.4).

Рис. 17.4. Схема кристаллизации стекла при образовании ситаллов

с помощью катализаторов

Ситаллы получают путем плавления стекольной шихты специального состава с добавкой катализаторов, охлаждения расплава до пластичного состояния и формования из него изделий методами стекольной технологии и последующей кристаллизации. Ситалловые изделия получают также порошковым методом спекания.

В отличие от обычного стекла, свойства которого определяются в основном его химическим составом, для ситаллов решающее значение имеют структура и фазовый состав. Причина ценных свойств ситаллов заключается в их исключительной мелкозернистости, почти идеальной поликристаллической структуре. В них совершенно отсутствует всякая пористость и усадка материала при его переработке незначительна. Свойства ситаллов изотропны. Большая абразивная стойкость делает их малочувствительными к поверхностным дефектам. Материалы обладают высокой химической устойчивостью к кислотам и щелочам, высокой жаростойкостью, газонепроницаемостью и нулевым водопоглощением, являются хорошими диэлектриками.

Жаропрочность ситаллов под нагрузкой составляет 800–1200 ºС.

Ударная вязкость ситаллов выше, чем ударная вязкость стекла

(4,5–10,5 кДж/м2), однако они являются хрупкими материалами. Обладают высокой твердостью (микротвердость 7000–10500 МПа) и износостойкостью.

Применение ситаллов определяется их свойствами. Из ситаллов изготавливают подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, оболочки вакуумных электронных приборов, детали радиоэлектроники. Ситаллы используют в качестве жаростойких покрытий.

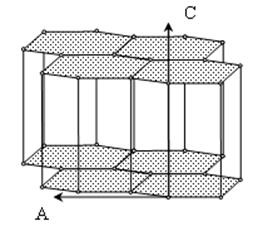

Графит – минерал, наиболее устойчивая кристаллическая модификация чистого углерода. Это полимерный материал кристаллического пластинчатого строения, образованный параллельными слоями гексагональных сеток (плоскостей) (рис. 17.5).

Рис. 17.5. Кристаллическая решетка графита

Графит встречается в природе, а также его получают искусственным путем. Физико-механические свойства искусственного графита зависят от природы исходного сырья, технологии получения, плотности, степени ориентации кристаллов и др.

В качестве исходных материалов для производства технического графита применяют твердое сырье – нефтяной кокс и каменноугольный пек в качестве связующего вещества. Заготовки формуются в процессе прессования или выдавливания. Процесс графитизации осуществляется путем нагрева заготовок (обожженных при 1200 °С) до 3000 °С.

Графит используется в производстве плавильных тиглей, электродов, карандашей, в атомных ректорах, а также для получения синтетических алмазов.

Дата добавления: 2015-04-25; просмотров: 2877;