Кормодробилка универсальная КДУ-2,0.

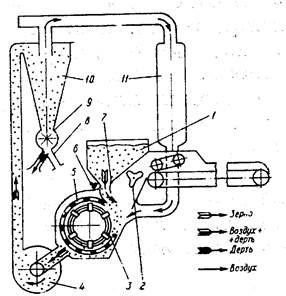

Универсальная кормодробилка КДУ-2,0 (рис.4) «Украинка» предназначена для дробления концентрированных, зеленых и грубых кормов и может применяться как отдельно, так и в поточных технологических линияхкормоцехов. Эта комбинированная машина включает соломосилосорезку с режущим аппаратом барабанного типа для предварительного измельчениягрубых и зеленых кормов и молотковую роторную дробилку для получения муки, дерти или мезги. Ее производительность при дроблении зерна и измельчении жмыха до 3 т/ч, при измельчении сена до 0,8 т/ч.

Основные сборочные единицы кормодробилки: дробильный барабан, расположенный в

камере, вентилятор с пневмопроводом, циклоном, шлюзовым затвором, раструбом и фильтром, зерновой бункер, ножевой барабан, питающий и прессующий транспортеры, передаточный механизм с редуктором, электропривод и рама.

| Рис. 4. Технологическая схема дробилки КДУ-2: 1-приемный бункер; 2-ножевой барабан; 3-молоток; 4-вентилятор; 5-решето; 6-магнитный сепаратор; 7-заслонка; 8-раструб; 9-шлюзовый затвор; 10-циклон; 11-фильтрованный рукав. |

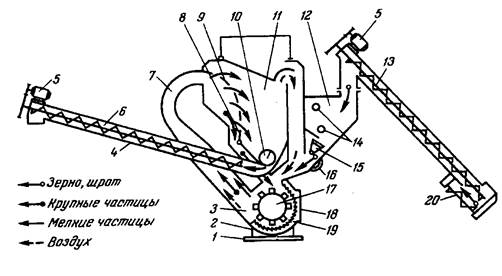

Безрешетная дробилка БД-5 (рис.5) предназначена для измельчения зерна влажностью до 17% и выпускается в двух модификациях: для комплектования с комбикормовыми агрегатами и для самостоятельного использования.

Дробилка состоит из рамы 1, дробильной камеры с молотковым барабаном и деками, бункера для зерна 12, разделительной камеры 11 с сепаратором 9, выгрузного 4и загрузочного 13шнеков с приводом, электропривода дробилки и управляющих устройств.

Технологический процесс дробилки осуществляется в таком порядке. Загрузочный шнек с помощью вспомогательного шнека 20 подает зерно в бункер 12, в котором размещены датчики уровня, управляющие работой загрузочного шнека. Верхний датчик уровня останавливает поступление зерна в бункер, а нижний включает шнек в работу. Зерно проходит из бункера над магнитом 16в дробильную камеру, где измельчается ударами молотков о деку. Дробленое зерно но кормопроводу 7 в потоке воздуха выбрасывается через сепаратор 9в разделительную камеру 11, откуда шнеком 10выводится на выгрузной шнек 4и направляется на дальнейшую обработку. Камера 11оборудована заслонкой 8, при помощи которой продукт, входящий в камеру по кормопроводу 7, разделяется на крупную и мелкую фракции..

Рис. 5. Технологическая схема безрешётной дробилки ДБ-5:

1 — рама; 2 —корпус; 3 — камера измельчения; 4 — выгрузной шнек;

5 — электродвигатели шнеков; 6— корпус шнека; 7 — кормопровод; 8 — заслонка; 9— сепаратор; 10— шнек разделительной камеры; 11—разделительная камера;

12 — бункер для зерна; 13 — загрузочный шнек; 14— датчики уровня: 15 — заслонка бункера; 16 — постоянный магнит; 17 — дробильный барабан;

18— крышка дробильной камеры; 19 — деки; 20 — вспомогательный шнек.

Мелкая фракция выводится из машины, а крупная направляется в дробильную камеру на повторный размол. Степень помола зависит от вида дробимого зерна. Положением заслонки и сменой сепаратора 9 изменяют степень дробления продукта. Уменьшая сечение канала возврата крупных частиц отклонением заслонки от сепарирующего устройства, получают более крупный размол.

Поступление зерна в дробильную камеру регулируется автоматическим регулятором: с увеличением нагрузки электродвигателя дробилки заслонка 15 уменьшает подачу зерна из бункера. При отключении питания заслонка с помощью электромагнитной муфты обеспечивает быстрое прекращение подачи зерна из бункера, предупреждая переполнение дробильной камеры. Автоматический регулятор с достаточной точностью выдерживает положение заслонки, соответствующее номинальной нагрузке электродвигателя (55...57А). Если зерно не поступает в дробилку, то автоматически включается звуковой сигнал при помощи конечного выключателя, установленного на крышке электропривода заслонки.

В машине предусмотрена регулировка положения деки относительно рабочих концов молотков. Плавный пуск дробильного барабана осуществляется с помощью центробежной муфты. Дробилка имеет производительность 4...6 т/ч. Мощность электродвигателя дробилки 30 кВт; два двигателя мощностью 1,1 кВт каждый приводят в работу шнеки 4и 13. Шнек разделительной камеры приводится двухступенчатой клиноременной передачей от электродвигателя дробилки. Частота вращения ротора дробилки - 50 с-1, частота вращения шнеков - 7 с-1. Привод заслонки подачи зерна осуществляется от двигателя РД-09 с электромагнитной муфтой. Масса дробилки 1140 кг

Дробилка, поставляемая на комплектацию с комбикормовыми агрегатами, не имеет выгрузного шнека и оборудована укороченным загрузочным шнеком.

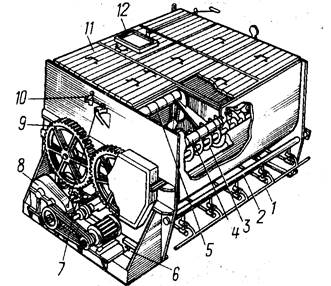

Запарник-смеситель кормов С-12(рис.6)предназначен для приготовления кормовых смесей из запаренных или сырых кормов любой влажности для КРС, свиней, овец и птиц. Большой рабочий объем (12м) позволяет запаривать и смешивать не только сочные корма, но и приготавливать смеси из грубых измельчённых кормов двух сторон.

Запарник присоединяется к паровой магистрали с помощью парового коллектора с фланцем со стороны выгрузной горловины. Для контроля величины давления в процессе запаривания на паровой магистрали предусмотрен манометр.

Смешивающий рабочий орган состоит из двух лопастных мешалок и выгрузного шнека.

| Рис. 6. Запарник-смеситель кормов С-12: 1-система управления кранами парораспределителя; 2-парораспределитель; 3-выгрузной шнек; 4,5-лопастные валы; 6-натяжное устройство ременной передачи; 7-натяжное устройство цепной передачи; 8-редуктор; 9-зубчатые колеса; 10-система управления шнеком и задвижкой; 11-щит; 12-крышка смесителя. |

Запарник-смеситель кормов С-12 представляет собой базовую модель в семействе унифицированных запарников-смесителей». Вот его технические данные.

Дата добавления: 2015-04-03; просмотров: 5507;