Процесс стружкообразования и виды стружек

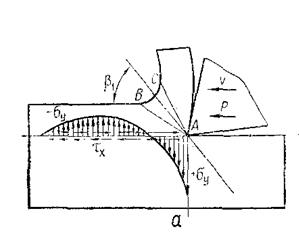

Под действием силы Р резец вдавливается в обрабатываемой материал (рис.4.8а). В материале заготовки возникает сложное напряженное состояние, материал сначала упруго, а затем пластически деформируется. По мере перемещения резца объем пластически деформированного металла АВС возрастает, а напряжения достигают предела прочности материала. В

|

|

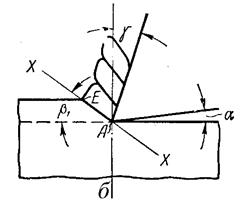

Рис.4.8. Схема напряжённого состояния металла (а) и образования элементов стружки (б) при вдавливании резца в заготовку.

этот момент весь пластически деформированный объем металла сдвигается резцом по плоскости сдвига X-X (рис.4.8, б) в виде окончательно сформированного элемента стружки, далее процесс деформирования повторяется, образуются новые элементы и т.д. Угол β1 – угол сдвига – определяет положение плоскости сдвига относительно направления движения инструмента. Для большинства вязких металлов (например, сталей средней твердости) β1 ≈ 30о и практически не зависит от геометрии режущего инструмента.

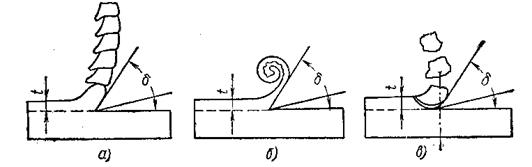

Различают три вида стружек: сливную (рис.4.9, б), скалывания (рис.4.9, а) и надлома (рис.4.9, в).

Рис. 4.9. Виды стружек: скалывания (а), сливной (б) и надлома (в).

Изменяя условия и режим резания, можно получить на одном и том же материале разные виды стружек. Например, при резании меди обычно образуется сливная стружка, а при глубоком охлаждении – стружка надлома; при резании хрупких металлов с подогревом – стружка скалывания. По мере увеличения скорости резания большинства углеродистых и легированных конструкционных сталей стружка скалывания превращается в сливную (при увеличении V скорости резания растет скорость деформации: пластичность металла падает, но при этом интенсивней растёт температура, что оказывает противоположное действие на пластичность). Сливная стружка, образовавшаяся в виде длинных полос или спиралей, наматывается на механизмы станка, инструмент, обработанную заготовку, что затрудняет эксплуатацию станка, царапает обработанную поверхность, может вызвать травму рабочего. Такая стружка загромождает цех, занимает большой объем; особенно она недопустима в условиях автоматизированного производства. Оптимальной стружкой в условиях массового производства считают спираль длиной 30 – 80 мм и диаметром витков 15 – 20 мм. Разработан ряд способов дробления стружки.

Изменение размеров срезаемого слоя, называется усадкой стружки. Усадка стружки происходит в результате пластического деформирования обрабатываемого металла в зоне резания (рис.4.10), при этом:

,

,  ,

,  ,

,

где L, a, b – соответственно длина, толщина и ширина срезаемого слоя материала; Lc, ac и bc – соответственно длина, толщина и ширина образующейся стружки.

| Рис.4.10. Изменение размеров стружки при резании. |

Коэффициент усадки стружки kl определяется следующим образом:

Так как при пластической деформации объем деформированного металла не изменяется можно записать:

L · a · b = Lc · ac · bc.

Согласно экспериментальным данным увеличение ширины невелико: bc ≈ 1,05...1,15 · b. Поэтому можно записать, что  . Соответственно коэффициент усадки стружки можно определить и так:

. Соответственно коэффициент усадки стружки можно определить и так:  .

.

Коэффициент усадки стружки позволяет приблизительно оценить степень пластического деформирования поверхностного слоя стали при резании и косвенно характеризует условия протекания процесса резания. Чем меньше kl,, тем меньше пластическая деформация, тем более благоприятны условия для стружкообразования и меньше расход мощности на обработку данной заготовки.

Значения kl всегда больше единицы и в одних и тех же условиях резания возрастают с увеличением пластичности обрабатываемого металла. Для пластичных сплавов значения kl может достигать 5…7, для хрупких – kl стремится к единице. Использование смазочно-охлаждающих жидкостей при резании снижает величину kl .

При увеличении скорости резания, главного переднего угла и подачи коэффициент усадки снижается.

Дата добавления: 2015-04-19; просмотров: 1880;