Синтетическими поликристаллическими алмазными

вставками*

Алмазные долота предназначены для бурения вертикальных и наклонно-направленных скважин при прохождении песчаников, доломитов, известняков и других пород, в которых эффективность применения шарошечных долот резко снижается. Правильное применение алмазных долот обеспечивает:

высокие рейсовые скорости бурения;

сокращение числа спускоподъемных операций;

экономию средств;

снижение кривизны при проводке вертикальных скважин.

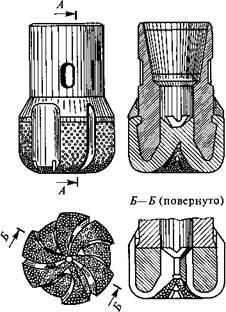

Алмазные долота, подобно лопастным, не имеют самостоятельно движущихся частей. Они состоят из фасонной алмазонесущей головки (матрицы), выполненной из порошкообразного твердосплавного материала, и стального корпуса с присоединительной замковой резьбой.

Алмазные долота изготавливаются диаметрами 91,4...391,3 мм двух модификаций:

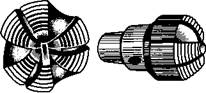

однослойные с размещением зерен алмазов в поверхностном слое матрицы по определенным схемам; типы — радиальные ДР (рис. 3.7), ступенчатые ДТ (рис. 3.8) и ступенчатые с шаровидными выступами ДК;

импергнированные (импергнированным называется алмазное долото, в котором при изготовлении объемные алмазы перемешиваются с материалом матрицы — шихтой, обеспечивая тем самым равномерную насыщаемость матрицы алмазами) с примерно равномерный распределением мелких зерен алмазов в объеме матричного материала; тип — с шаровидными выступами ДИ.

Алмазные долота при турбинном бурении по сравнению с роторным бурением дают более высокую механическую скорость при одинаковой величине проходки на долото. Бурение алмазными долотами может продолжаться без перерыва до 200...250 ч. Бурение алмазными долотами не разрешается в часто перемежающихся трещиноватых, кавернозных породах, сложенных различными окаменелостями и другими крепкими абразивными породами. Перед началом бурения алмазными долотами ствол скважины калибруется, а забой скважины очищается от металла.

По мере углубления скважины на забое накапливается большое число металлических обломков в результате скола зубьев и выпа-

* Алмазные долота и долота, армированные синтетическими поликристаллическими алмазными вставками, очень часто называют алмазным буровым инструментом (АБИ).

дания элементов опор шарошечных долот. Часть металла, находящегося на забое, размельчается в процессе бурения и выносится буровым раствором на поверхность, другая часть попадает в каверны и стенки скважины; этот металл в процессе бурения может снова попасть на забой. Металл на забое приводит к катастрофическому выкрашиванию алмазов. Очистка забоя глубоких скважин от металлических предметов и крупных обломков породы может быть достигнута применением методов очистки ствола, разработанных ВНИИБТ:

| X / | ||

| X X | н | |

| X | У | ~л ^ |

| X | ||

| X X | V- | У X |

| X X | ||

| ^ с X ^ | одН и v | и« ка |

| х\ X г X <- э X г X / ^ | Г ' > ) | Т о ) |

| Э | ) | э |

| ) | ) | |

| I | ||

| / | > | |

| х | ) > | |

| э | ||

| |д 0* | Кд о 1^ | |

| ^ | /оо ^ | т З.оОО |

А-А

Рис. 3.7. Алмазное радиальное долото типа ДР для бурения среднеабразивных средней твердости и твердых пород

| Рис. 3.9. Схема работы забойного шламоуло- вителя |

Рис. 3.8. Алмазное радиальное долото типа ДТ для бурения мягких и средней твердости пород

1.Перед спуском алмазного долота последние два-три рейса

необходимо проводить шарошечным долотом с одновременной очи

сткой скважины от металла и крупного шлама с помощью забой

ного шламоуловителя, установленного над долотом при роторном

бурении и над турбобуром при турбинном бурении (рис. 3.9).

2. В случае необходимости дополнительной очистки скважины и

калибровки ствола следует сделать специальный рейс забойного

шламоуловителя. При турбинном бурении алмазным долотом для

более интенсивного выноса разбуренной породы из призабойной

зоны на валу турбобура устанавливается чехол-отражатель, изменя

ющий направление струи из ниппеля турбобура, и тем самым спо

собствующий лучшему выносу выбуренной породы.

При разбуривании упругохрупких и упругопластичных пород при алмазном бурении происходит объемное разрушение скалыванием и сдвигом. Поэтому одним из условий при подборе рациональных параметров отработки долот является обеспечение усталостного и объемного разрушения породы на забое. Основными критериями при этом должны быть допустимая нагрузка на алмазы и критическая окружная скорость, определяемые соответственно прочностью алмазов, существующими нормами промывки забоя и твердостью пород.

Разрешается применение в бурении алмазных долот и бурильных головок только в тех случаях, когда их диаметр меньше диаметра ствола скважины. Минимальная разница этих диаметров должна соответствовать, мм:

1,6 — при диаметре алмазных долот и бурильных головок 91,4...227,0;

2,4 — при диаметре 242,1 ...391,3.

Алмазное долото считается полностью отработанным при общей потере 40 % алмазов.

Успешное применение алмазных долот привело к созданию ряда конструкций твердосплавных долот, обеспечивающих аналогичный принцип разрушения горной породы. Украинским научно-исследовательским конструкторско-технологическим институтом синтетических сверхтвердых материалов и инструмента на базе сверхтвердого материала славутича созданы долота типа ИСМ для бурения скважин на нефть и газ. Производство и применение Долот ИСМ, армированных вставками из славутича, было начато в 1967 г. Создано более 150 типоразмеров долот и другого, армированного материалом славутич, бурового породоразрушающего инструмента диаметром 91,4...391,3 мм.

Начиная с 1977 г. при бурении нефтяных и газовых скважин за Рубежом началось широкое применение долот, получивших название стратапакс (торговая марка). Это долота, армированные синтетическими поликристаллическими алмазными вставками. У нас в стране такие породоразрушающие инструменты (долота,

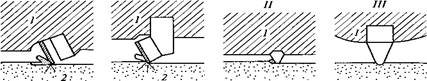

Рис. 3.10. Механика разрушения горных пород различными долотами:

/ — стратапакс; // — алмазными; /// — шарошечными;

а — разбуривание твердых пород (частичное обнажение резца); б — разбуривание мягких пород (полное обнажение резца); в — истирание-измельчение; г — вдавливание; / — корпус долота; 2 — алмазно-твердосплавная пластина

коронки) названы долотами (коронками), оснащенными алма-зотвердосплавными пластинами. Долота стратапакс предназначены для разбуривания мягких и средней твердости пород. При бурении долотами этого типа обеспечиваются большие механическая скорость проходки и проходка на долото по сравнению с алмазными и трехшарошечными долотами при меньших энергетических затратах. Это обусловлено тем, что разрушение горных пород осуществляется путем резания (рис. ЗЛО), которое более эффективно, чем вдавливание (шарошечное долото) и истирание-измельчение (алмазное долото).

Основным режущим элементом долота является диск диаметром 13,3 или 13,5 мм, который представляет собой слой подвергнутых спеканию под большим давлением и при высокой температуре поликристаллических алмазов на подложке из карбида вольфрама. Толщина алмазного слоя составляет 0,635 мм при толщине диска 2,92 и 7,37 мм. Диски припаивают к державкам цилиндрической формы, которые вмонтированы в корпус долота, или державки впаивают в гнезда, выполненные в матрице долота. Тонкий алмазный слой состоит из многочисленных мелких кристаллов, расположенных хаотично, что обеспечивает высокую ударную прочность и износостойкость диска. Благодаря поликристаллической структуре алмазного слоя и отсутствию плоскостей спайности при износе дисков постоянно возобновляются острые кромки, которые эффективно срезают породу. За счет этого поддерживается высокая механическая скорость проходки в течение всего периода работы долота. Высокая износостойкость поликристаллических алмазов в сочетании с отсутствием движущихся элементов способствует длительной работе породоразрушающего инструмента на забое. Алмазные диски и карбидовольфрамовые подложки к ним за рубежом главным образом производятся фирмой «Дженерал Электрик» (США).

|

Большие размеры резцов стратапакс позволяют обеспечить выступ резцов стратапакс над корпусом долота до 12... 15 мм. При этом создаются хорошие условия удаления шлама из зоны разрушения породы и исключается контакт корпуса с забоем. Одним из важных преимуществ долот стратапакс является то, что изменение плотности бурового раствора не влияет на механическую скорость проходки.

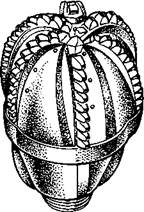

| Рис. 3.11. Долото стратапакс фирмы «Кристансен» (Германия) матричного типа |

Долота, изготавливаемые различными фирмами, отличаются способом закрепления резцов стратапакс, конструкцией промывочных систем, конфигурацией и материалом корпусов.

Долота матричного типа имеют повышенную стойкость к размыву раствором по сравнению с долотами, корпуса которых выполнены из стали. Одним из них является долото стратапакс фирмы «Кристансен» (Германия) матричного типа (рис. 3.11). Оно имеет шесть лопастей, оснащенных 68 резцами стратапакс цилиндрической формы диаметром 13,3 мм. На калибрующей поверхности установлены твердосплавные зубки и природные алмазы. В центральной части долота и в шести радиальных промывочных каналах долота устроены 20 отверстий диаметром 8 мм. Профиль долота параболический, диаметр 214,3 мм.

Долота с алмазотвердосплавными пластинами — это высокоэффективный инструмент для бурения пород мягких и средней твердости, при разрушении которых резцы сохраняют острые кромки длительное время. При роторном бурении и бурении винтовыми забойными двигателями долота этого типа обеспечивают увеличение механической скорости проходки в 2 раза по сравнению с шарошечными долотами, проходки на долото в 3...7 раз при осевой нагрузке в 2... 2,5 раза меньшей и при сопоставимом крутящем моменте.

Долота стратапакс получили дальнейшее развитие. Так за рубежом используются долота типа балласет (фирма-изготовитель «Нортон Кристансен» — США). В этих долотах применяются режущие элементы из термостойких синтетических поликристаллических алмазов. Данные долота пригодны для эффективного разбуривания твердых, плотных и абразивных горных пород. Эффективная работа долот балласет достигается при малой нагрузке на долото и высокой частоте вращения. Долота этого типа успешно используются при бурении глубоких скважин.

Дата добавления: 2015-06-27; просмотров: 1848;