ЭЛЕКТРОБУРЫ. ЭЛЕКТРОБУРЕНИЕ

Наряду с гидравлическими машинами используют и электрические - электробуры. Электробур - это электрическая забойная машина, своеобразный электродвигатель, смонтированный в трубном корпусе малого диаметра и предназначенный для привода долота на забое скважины.

Современный электробур представляет собой, как правило, асинхронный маслонаполненный двигатель с короткозамкнутым ротором.

Конструкция промышленного электробура была разработана в СССР в 1937-1940 гг. группой инженеров (А.П. Островский, Н.В. Александров, Ф.Н. Фоменко, А.Л. Ильский, Н.Г. Григорян и др.). Последующие опытно-конструкторские работы позволили значительно модернизировать электробур по сравнению с первыми образцами: была создана безредукторная машина, мощность на валу электробура была увеличена в 2 - 3 раза (от 70 до 120 - 230 кВт) и наряду с этим уменьшен наружный диаметр. Серийное производство электробуров в нашей стране налажено с 1956 г.

В СССР до 1960 г. с помощью электробура было пройдено около 500 тыс. м скважин на нефть и газ. В настоящее время в ряде районов страны этим способом ежегодно бурят 200 - 250 тыс. м. Хотя указанный объем многократно уступает объему турбинного бурения в нашей стране, принципиальная схема подачи электрической энергии к забою скважины и использование погружного электрического двигателя для привода долота имеют неоспоримые преимущества. Однако конструктивные трудности, невысокие эксплуатационно-технические показатели и большая стоимость машины на данном этапе пока сдерживают применение этого вида техники в бурении.

Размерный ряд электробуров предусматривает их выпуск с наружными диаметрами корпуса 164, 170, 185, 215, 240, 250 и 290 мм. Наиболее распространен электробур диаметром 170 мм. В обозначении электробура первое число - его наружный диаметр, второе - число полюсов обмотки статора (например, Э215-10). Может добавляться буква "М", обозначающая модернизированную модель, и "Р" для редукторных турбобуров. Обозначение электродвигателя содержит сведения о наружном диаметре корпуса, общей длине магнитопровода с длиной немагнитопроводных пакетов и о числе полюсов. Например, маркировка МАГИ-17-658/6 расшифровывается следующим образом: МАП - мотор асинхронный погружной; 1 - для электробура; 17 - наружный диаметр корпуса в см; 658 - общая длина магнитопровода и немагнитных пакетов статора в см; 6 - число полюсов.

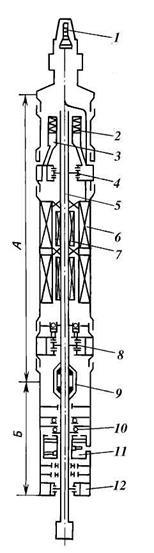

Выпускаемый промышленностью электробур включает трехфазный асинхронный маслонаполненный двигатель А и маслонаполненный шпиндель Б на подшипниках качения (рис.17.1).

В трубном корпусе электробура размещены пакеты магнитопроводной стали статора 6; они разделены пакетами немагнитопроводной стали в местах расположения радиальных шариковых опор ротора. Пакеты ротора 7 с алюминиевой обмоткой насажены на полом валу двигателя 5. Ротор расположен в статоре с зазором 0,5 - 0,6 мм на сторону. Внутренняя полость двигателя заполнена сухим изоляционным маслом. От внешней среды внутренняя полость двигателя изолирована верхним 4 и нижним 8 сальниками. В сальники подается машинное масло. Для компенсации утечек масла через сальники и поддержания некоторого избыточного давления внутри двигателя, препятствующего попаданию промывочной жидкости внутрь, в верхней части электробура в лубрикаторной головке размещены лубрикаторы двигателя 3 и сальника 2. Внутри верхнего переводника проходит кабельный ввод от контактного стержня 1 до обмотки статора. Для восприятия веса вала в нижней его части над нижним сальником установлен упорный шариковый подшипник.

Снизу к двигателю присоединяется шпиндель. В шпинделе находится многорядная осевая опора на шариковых подшипниках 10. Полый вал центрируется в корпусе с помощью роликовых и шариковых подшипников. Вал шпинделя соединен с валом двигателя посредством соединительной зубчатой муфты 9; в месте соединения валов находится шарнирное уплотнение для изоляции внутреннего пространства от промывочной жидкости, поступающей к забою по внутреннему каналу в валу двигателя и шпинделя. Осевые нагрузки на породоразрушающий инструмент полностью воспринимаются осевой опорой шпинделя и на вал двигателя не передаются. В нижней части шпинделя помещено сальниковое уплотнение 12. Шпиндель заполнен густым машинным маслом и оснащен лубрикатором 11. Избыточное давление лубрикатор создает за счет усилия сжатой пружины, которая давит на поршень. Под поршнем находится резерв масла, восполняющий его потери из шпинделя.

Асинхронные двигатели для электробуров имеют жесткую характеристику, т.е. диапазон изменения их частоты вращения довольно ограничен. Ее изменение зависит от скольжения ротора относительно поля статора: п= nп(1 - S),

|

Рис. 17.1. Принципиальная схема электробура

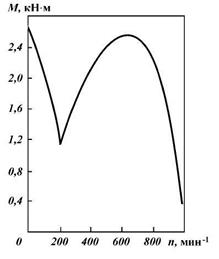

Рис. 17.2. Характеристика двигателя МАП1Д-25-617/10

где п - частота вращения ротора двигателя; nп - частота вращения магнитного поля статора, nп = 60f/p; f - частота тока; р - число пар полюсов (двигатели выпускают 10-, 8- и 6-полюсными); S- скольжение, при нормальной нагрузке скольжение S= 8-12 %.

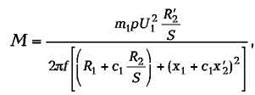

Вращающий момент (Нм) асинхронного двигателя электробура может быть подсчитан по формуле:

где т1 - число фаз обмотки статора; U1 - напряжение на зажимах двигателя, В; R2 - приведенное омическое сопротивление ротора, Ом; R1- омическое сопротивление фазы обмотки статора, Ом; х1 - индуктивное сопротивление обмотки статора, Ом; х2 - приведенное индуктивное сопротивление ротора, Ом; с1 - коэффициент, зависящий от напряжения на клеммах двигателя.

Как следует из формулы, вращающий момент двигателя прямо пропорционален квадрату напряжения на его вводе. Снижение напряжения приводит к заметному падению вращающего момента. В связи с этим необходимо учитывать потери напряжения в токоподводе от поверхности к двигателю, а падение напряжения при кратковременных перегрузках двигателя рекомендуется компенсировать некоторым повышением напряжения на вводе двигателя на 5-10 % от номинального. Номинальное напряжение на клеммах электробуров составляет 1000 - 1200 В в зависимости от типа двигателя.

Характер зависимости вращающего момента двигателя МАП1Д-25-617/10 от частоты вращения вала двигателя приведен на рис. 17.2.

На графике вращающего момента правая ветвь от точки максимума является областью устойчивой работы (рабочая область), левая - областью неустойчивой работы. При запуске двигателя заметно снижается вращающий момент (зона провала) в процессе выхода на режим. В зоне провала вращающий момент может падать до 60 % от номинального. Но так как двигатель запускают с малой нагрузкой, а маховой момент вращающихся деталей и инструмента мал, даже при уменьшенном моменте двигатель быстро увеличивает частоту вращения вала.

Коэффициент полезного действия двигателя при номинальной нагрузке составляет 66 - 68 %. Поскольку механические потери в шпинделе на опорах качения сравнительно невелики, характеристику электробура можно принимать по характеристике двигателя.

Электроэнергия к забойному двигателю подводится по секционированному кабелю, помещенному внутри бурильной колонны.

Токоподвод может осуществляться по трех- или двухжильному кабелю. В последнем случае в качестве третьего провода используется бурильная колонна. Эта система питания носит название "два провода - земля" (сокращенно ДПЗ). Система ДПЗ позволяет увеличить площадь сечения проходного канала в бурильной колонне и таким образом способствует снижению потерь напора при циркуляции промывочной жидкости по бурильной колонне.

Каждую кабельную секцию помещают в отдельной бурильной трубе, и ее концы закрепляют в трубе на опорах с втулками, обеспечивающими некоторое свободное проворачивание кабеля при соединении труб. Секции соединяют в единую цепочку с помощью контактных элементов - контактного стержня на верхнем конце и контактной муфты на нижнем. Контактный стержень защищен от механических повреждений защитным стаканом. Соединение контактных элементов происходит автоматически при свинчивании бурильных труб, при этом контактный стержень входит в муфту с некоторым натягом, обеспечивающим герметичность соединения от проникновения бурового раствора.

Для монтирования секций электрокабеля используют специальные бурильные трубы типа ЭБШ с гладкопроходным сечением. Они выпускаются диаметрами 140 и 114 мм с высаженными наружу концами. Трубы изготовляют из стали групп прочности Д и Е.

Кабельный подвод электробура - одно из наиболее слабых звеньев системы. Вследствие загрязнения и недостаточной герметичности соединений секций омическое сопротивление изоляции снижается. Если при спуске инструмента наблюдается резкое падение сопротивления (первоначальное сопротивление собственно электробура 50 МОм), то спуск инструмента прекращают и выбраковывают трубы с низким сопротивлением в изоляции кабеля. В процессе работы в соединениях с недостаточной герметичностью происходят пробои. Пробои и разрывы электрической цепи могут происходить также вследствие поломки медных контактов в муфте и излома кабеля в местах его сращивания с контактными соединениями.

Для бурения с электробуром буровую установку оснащают дополнительным электрооборудованием: распределительным устройством высокого напряжения, трансформатором, станцией управления электробуром. На пульте бурильщика устанавливают дополнительные электрические контрольные приборы (вольтметр, амперметр) для контроля нагрузки электробура, кнопки управления контактной системой, подающей напряжение на электробур, органы управления режимом работы автоматического регулятора. Автоматический регулятор управляет подачей инструмента в зависимости от загрузки двигателя и буримости горных пород.

Обладая всеми достоинствами, присущими забойным двигателям (облегчение условий работы бурильной колонны, существенное снижение износа бурильных труб в скважине, исключение затрат мощности на их холостое вращение и т.п.), электробур имеет неоспоримые преимущества по сравнению с гидравлическими забойными машинами:

· режим работы электробура не зависит от расхода промывочной жидкости, который в данном случае можно выбирать только по условию полной и своевременной очистки забоя от шлама;

· режим работы электробура практически не зависит от свойств циркулирующего бурового раствора, что позволяет применять его при использовании утяжеленных растворов, газообразных агентов и при продувке;

· токоподвод с поверхности к электробуру является каналом связи, позволяющим использовать забойные системы контроля режима работы породоразрушающего инструмента и непрерывно следить за направлением ствола скважины;

· при работе с электробуром открывается возможность автоматизировать процесс бурения по данным забойных датчиков для оптимального использования мощности двигателя;

· поскольку электробур представляет собой маслонаполнен-ный двигатель, все детали которого работают в среде, изолированной от бурового раствора, он меньше подвержен абразивному износу и его рабочая характеристика остается практически неизменной в течение всего срока работы.

К недостаткам электробура относятся: высокая стоимость забойного двигателя, опасность потери дорогостоящей машины вследствие прихвата в скважине, ограниченный срок межремонтной работы вследствие недостаточной износостойкости уплотнительных сальников электробура и недостаточной надежности системы токоподвода.

Перспективы развития буровых работ с применением электробуров связаны с существенным повышением ресурса работы электробура с системой токоподвода до 200 ч и более, улучшением его выходных характеристик, позволяющих поддерживать оптимальный режим работы породоразрушающего инструмента.

Дата добавления: 2015-06-27; просмотров: 2259;