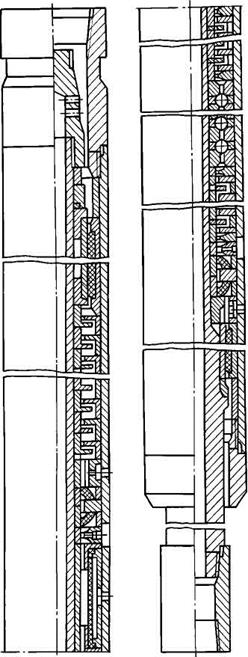

Герметизированный маслонаполненный шпиндель

В настоящее время нашли промышленное применение и подготовлены для серийного производства герметизированные маслонаполненные шпиндели типа ШГД (рис. 14.5). Шпиндели предназначены для использования с турбинными секциями серийных турбобуров при частотах вращения вала до 15 с-1 и обеспечивают увеличение наработки на отказ и межремонтного периода турбобура в 2-4 раза по сравнению с использованием шпинделей серийно выпускаемых турбобуров.

Увеличение наработки на отказ в шпинделях ШГД достигается полной герметизацией картера осевой опоры от поступления бурового раствора, содержащего твердую абразивную фазу, причем картер осевой опоры заполнен смазкой. Надежная герметизация картера осевой опоры обеспечивается тем, что на герметизирующие уплотнения не действует перепад давлений, срабатываемый в насадках долота. Это стало возможным при использовании "расходного" лабиринтного уплотнения, аналогичного применяемому в шпинделях ШФД. Лабиринтное уплотнение установлено в верхней части вала над герметизирующими элементами. Раствор, прошедший через лабиринтное уплотнение, сбрасывается в затрубное пространство через отверстия в корпусе, расположенные над герметизирующим элементом. Герметизирующие элементы, выполненные из эластичного материала, закреплены на валу и контактируют с цементированным металлическим диском, закрепленным в корпусе.

Вал центрируется относительно корпуса тремя резинометаллическими радиальными опорами, одна из которых установлена в верхней части вала, две другие - в нижней. Полумуфта закрепляется на валу малоконусной резьбой с внутренним упорным торцом и одновременно своим наружным торцом сжимает пакет деталей, набранных на валу. С верхнерасположенными турбинными секциями полумуфта соединяется конусно-шлицевым соединением, имеющим такие же присоединительные размеры, как и полумуфта серийно выпускаемого турбобура. Лабиринтное уплотнение состоит из набора парных дисков ротора и статора и рассчитано на работу с перепадом давлений в насадках долота до 7 МПа. Для предотвращения попадания шлама в лабиринтные диски следует поддерживать перепад давлений в насадках долота не менее 2 МПа. Герметизирующие уплотнители установлены над картером осевой опоры и под ним и объединены для удобства монтажа и демонтажа в отдельные блоки. По принятой классификации герметизирующие элементы состоят из двух частей: одна из них установлена в среде бурового раствора, другая - в среде смазки. При этом между этими частями образуется буферная зона, которая через регулирующий клапан соединена с картером осевой опоры. Назначение клапана комплексное:

- поддержание заданного начального давления смазки в картере осевой опоры как во время заправки, так и в процессе работы, когда происходит увеличение объема смазки вследствие ее разогрева;

- создание встречного движения смазки буровому раствору в пределах буферной зоны между двумя уплотнителями и продавливание смазки между торцами уплотнителя и антифрикциона;

Рис. 14.5. Герметизированный маслонаполненный шпиндель

|

- возможность секционирования герметизирующих элементов с одновременным исключением воздушных пробок между герметизирующими элементами за счет перетока смазки через клапан;

- равномерное распределение давления по всем образованным буферным зонам;

- вывод остатков воздуха при заправке шпинделей смазкой.

Клапан установлен в диске, закрепляемом в корпусе.

Наряду с применением шарикового подшипника по ТУ 37.006.042 - 81 предусмотрено использование опоры скольжения. В качестве смазки может использоваться индустриальное масло и нигрол.

Конструкция шпинделя допускает производство дозаправки или полной смены смазки на буровой, для чего верхняя и нижняя части картера снабжены заправочными втулками.

В настоящее время ведутся работы по использованию смазок, обладающих высокоэффективными тормозящими свойствами. С внедрением таких смазок применение герметизированных шпинделей станет еще более эффективным, так как тормозное устройство станет наиболее компактным из всех известных.

В результате сравнительных испытаний новых шпинделей турбобуров шпиндель ШГД-195 признан наиболее надежной и долговечной конструкцией. Его средняя наработка на отказ составила 294 ч.

Дата добавления: 2015-06-27; просмотров: 1196;