В конденсаторе

Разрежение в конденсаторе – это некоторое равновесное давление между паром и конденсатом, определяемое температурой в объеме конденсатора. Для насыщенного пара эта зависимость однозначна – конкретной температуре конденсирующегося насыщенного пара соответствует определенное значение давления.

Температура пара в объеме конденсатора формируется рядом параметров: температурой циркуляционной воды на входе в аппарат, расходами пара и циркуляционной воды, количеством воздуха в аппарате и другими факторами. Одним из основных параметров в этом ряду является температура воды на входе в конденсатор. Определяется это тем, что в некотором «идеальном» конденсаторе (Gв = ∞; F= ∞; Gвзд = 0) наиболее низкая температура пара в объеме аппарата должна равняться температуре охлаждающей воды на входе в аппарат.

При применяемых в конденсационных установках температурах охлаждающей воды, а также расходах воды и пара, равновесное давление в объеме конденсатора значительно ниже барометрического, т. е. в объеме конденсатора создается разрежение. Последнее определяется тем, что удельный объем насыщенного пара значительно больше удельного объема воды (конденсата): чем сильнее будет охлажден пар в объеме конденсатора (чем ниже его температура), тем больше образуется конденсата и тем ниже будет давление.

Например, при температуре насыщения tн =32,9 ºС устанав-ливается равновесное давление рк = 5 кПа, при этом удельный объем образующегося конденсата в 28,2 раза меньше, чем объем насыщенного пара. Большинство современных паровых турбин работает с давлением в конденсаторе 3…6 кПа.

Наличие в конденсаторе воздуха существенно ухудшает условия теплообмена между конденсирующимся паром и охлаждающей водой. Кроме этого, присутствие воздуха приводит к росту парового сопротивления конденсатора, снижению температуры пара в конденсаторе и, как следствие, к переохлаждению конденсата, к повышению насыщения конденсата кислородом, что, в свою очередь, увеличивает коррозию тракта от конденсатора до деаэратора.

Влияние воздуха на процессы теплообмена в конденсаторе проявляется следующим образом. В общем случае поступающее в конденсатор рабочее тело представляет собой паровоздушную смесь. На установившемся режиме при давлении на входе в конденсатор рк она состоит из расхода пара Gк и расхода воздуха Gвзд. Давление в конденсаторе рк по закону Дальтона равняется сумме парциальных давлений пара рп и воздуха рвзд :

рк = рп + рвзд .(24)

Применяя уравнение состояния для каждого компонента паровоздушной смеси pV = MRT(для водяного пара это применимо с некоторой незначительной погрешностью) и принимая, что Тп =

= Твзд, а Vвзд = Vп = V, где V – объем смеси, можно получить соотношение для парциальных давлений:

(25)

(25)

Отношение газовых постоянных: Rвзд/Rп ≈ 0,622. Вводя относи-

тельное массовое содержание воздуха  получим:

получим:

(26)

(26)

Зависимость (26) показывает, что с увеличением содержания воздуха в паре парциальное давление пара уменьшается. Однако это уменьшение становится заметным лишь при весьма значительном содержании воздуха. При малых количествах воздуха разница в давлениях рк и рп незначительна. Например, при рк = 4,0 кПа и ε = 0,01 получается (рк - рп) = 0,064кПа.

|

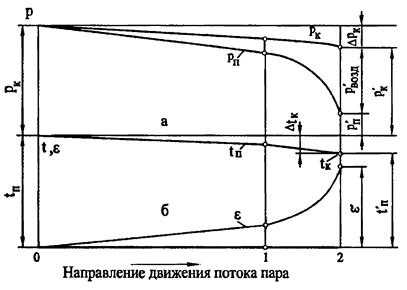

Рис. 5. Изменение параметров паровоздушной смеси в объеме конденсатора.

а  изменение парциального давления пара рп и давления в конденсаторе рк, б изменение парциального давления пара рп и давления в конденсаторе рк, б  изменение температуры пара tп и относительного содержания воздуха ε;

0 изменение температуры пара tп и относительного содержания воздуха ε;

0  вход в конденсатор, 1 вход в конденсатор, 1  начало зоны воздухоохладителя, 2 начало зоны воздухоохладителя, 2  отсос паровоздушной смеси отсос паровоздушной смеси

|

Рис. 5 качественно иллюстрирует изменение параметров паровоздушной смеси в конденсаторе на пути ее движения от входного патрубка (горловины) до патрубка отсоса смеси за воздухоохладителем. При входе в конденсатор относительное содержание воздуха малό (например, в конденсаторе турбины К-300-240 при номинальном расходе пара, по данным ВТИ, оно соответствует значению ε = 5∙10-5%). Соответственно, парциальное давление пара рп на входе, определенное по (26), практически равно давлению рк (см. рис. 5, а).

По ходу движения паровоздушной смеси от входного патрубка конденсатора к патрубку отсоса паровоздушной смеси пар конденсируется, относительное содержание воздуха ε растет и на входе в эжектор может достигать 60…70 %. По формуле (26) парциальное давление пара падает, следовательно, снижается и температура насыщения. В соответствии с новым значением температуры насыщения tн' устанавливается новое значение давления в конденсаторе рк'. Разница давлений паровоздушной смеси между входом в конденсатор (горловина) и выходом из него (патрубок отсоса смеси) называется паровым сопротивлением конденсатора:

= рк'- рк'. (27)

= рк'- рк'. (27)

Изменение температуры пара tп и относительного содержания воздуха ε в конденсаторе по пути движения паровоздушной смеси представлено на рис. 5, б.

Весь объем конденсатора по эффективности конденсации можно условно разделить на две зоны (см. рис. 5): зону массовой конденсации и зону охлаждения паровоздушной смеси.

Зона массовой конденсации (зона 0 - 1) характеризуется слабым влиянием содержания воздуха на температуру пара. В этой зоне конденсируется основная масса поступающего в конденсатор пара при незначительном изменении температуры.

Зона охлаждения паровоздушной смеси (зона 1 - 2) отличается не только более резким понижением температуры паровоздушной смеси, но и характером процесса теплообмена от смеси к охлаждающей воде; эта зона служит для завершения процесса конденсации и нередко называется также зоной воздухоохладителя.

Следствием понижения парциального давления и температуры насыщенного пара (из-за наличия воздуха и парового сопротивления конденсатора) является переохлаждение конденсата, под которым понимают разность температуры насыщенного пара tн при давлении паровоздушной смеси рк на входе в конденсатор и температуры конденсата tк при выходе из конденсатора (как правило, на входе в конденсатосборник):

tк = tн – tк . (28)

tк = tн – tк . (28)

При конденсации пара из паровоздушной смеси температура образовавшегося конденсата определяется не давлением смеси, а парциальным давлением конденсирующегося пара. Чем выше содержание воздуха в паровоздушной смеси, тем меньше в соответствии с формулой (26) парциальное давление пара рн, а следовательно, и температура tк образующегося конденсата. В зоне массовой конденсации, где ε малό, переохлаждение незначительно, а в зоне воздухоохладителя может достигать 6…7 ºС.

Переохлаждение конденсата зависит от конструкции конденсатора, паровой нагрузки, температуры охлаждающей воды, воздушной плотности аппарата, а также эффективности работы эжектора. Переохлаждение конденсата, поступающего в систему регенерации, а затем в паровой котел, приводит к дополнительным затратам топлива для получения необходимых параметров свежего пара.

Основное отрицательное последствие переохлаждения образовавшегося конденсата — его насыщение кислородом, который вызывает и активизирует коррозию тракта конденсата от конденсатора до деаэратора; продукты коррозии попадают также в паровой котел и в турбину, снижая их эффективность и надежность. Насыщение конденсата кислородом объясняется тем, что при охлаждении конденсата ниже температуры насыщения происходит интенсивное поглощение кислорода из паровоздушной смеси. Процесс абсорбции кислорода в жидкую фазу начинается при конденсации пара на пленке конденсата, образующейся на охлаждаемых трубках.

Для получения минимального переохлаждения конденсата современные конденсаторы изготавливаются так называемого регенеративного типа – в них основной поток пара подогревает конденсат, сливающийся с поверхности теплообмена в конденсатосборник. Этой же цели служат различные конструктивные решения по компоновке трубных пучков конденсаторов (организация проходов пара в застойные зоны, установка различных направляющих щитов и устройств, разбрызгивающих конденсат при сливе его в конденсатосборник, и др.).

2. ТЕПЛОВОЙ РАСЧЁТ КОНДЕНСАТОРА

Расчет конденсатора, как и любого теплообменного аппарата, может производиться как конструкторский (проектный) и как поверочный.

Конструкторский расчёт проводится для определения площади поверхности теплообмена и основных размеров проектируемого конденсатора и элементов его конструкции. При этом заданными считаются параметры номинального режима работы аппарата, а также факторы компоновки аппарата по отношению к турбоагрегату.

В процессе поверочного расчета определяются показатели тепловой эффективности, гидравлические характеристики, напряжения и усилия, действующие в элементах и узлах теплообменного аппарата. При этом заданными являются: параметры режима работы аппарата; схемы течения теплоносителей; размеры всего аппарата и отдельных элементов его конструкции. Поверочный расчет применяется при проектировании новых аппаратов и в эксплуатации существующих для определения характеристик аппаратов на различных режимах их работы, а также при подборе аппаратов для турбоустановок из ряда существующих конструкций и типоразмеров.

Основой теплового расчёта любого теплообменного аппарата являются уравнения теплового баланса и теплопередачи.

Уравнение теплового баланса для поверхностного аппарата в общем случае (при отсутствии потерь теплоты во внешнюю среду) имеет вид

(29)

(29)

где Q – тепловая мощность аппарата, кВт;

G1, G2 – массовые расходы первичного и вторичного теплоносителей, кг/с;

ср1, ср2 – теплоемкости первичного и вторичного теплоносителей, кДж/(кг-К);

t1вх, t2вx – температуры первичного и вторичного теплоносителей на входе в аппарат, К;

t1вых, t2выx – температуры первичного и вторичного теплоносителей на выходе из аппарата, К.

Уравнение теплового баланса для аппарата с конденсацией пара выражается соотношением

Gn ∙ (hn - hк)

Gn ∙ (hn - hк)  (30)

(30)

где Gп – расход пара в аппарат, кг/с;

Gв – расход воды через аппарат, кг/с;

hn – теплосодержание пара, кДж/кг;

hк – теплосодержание конденсата, кДж/кг;

срв – теплоемкость воды, кДж/(кг  К);

К);

t1в, t2в – температуры воды на входе и выходе аппарата соответственно, К.

Уравнение теплопередачи для поверхностного аппарата:

Q = K  F

F

, (31)

, (31)

где Q – полный тепловой поток (тепловая мощность), определяемый правой или левой частью уравнений (29) и (30), кВт;

К– средний для всей поверхности теплообмена коэффициент теплопередачи, Вт/(м2К);

F– площадь поверхности теплообмена, м2;

– среднелогарифмическая разность температур (часто используется термин «среднелогарифмический температурный напор») между теплоносителями, К.

– среднелогарифмическая разность температур (часто используется термин «среднелогарифмический температурный напор») между теплоносителями, К.

Расчет среднелогарифмического температурного напора в зоне конденсации пара с достаточной для практических целей точностью производится по формуле

(32)

(32)

где t1в, t2в – температуры воды на входе и выходе зоны конденсации соответственно.

Основная проблема при расчете конденсатора — определение значения среднего для всей поверхности теплообмена коэффициента теплопередачи. Рассматривая коэффициент теплопередачи [6] как величину, обратную сумме термических сопротивлений на пути передачи теплоты от пара к воде, запишем

(33)

(33)

Данное выражение для расчета тонкостенных трубчатых поверхностей конденсатора имеет вид формулы (2)

где  – термическое сопротивление со стороны воды, м2∙К/Вт;

– термическое сопротивление со стороны воды, м2∙К/Вт;

– термическое сопротивление стенки трубки, м2∙К/Вт;

– термическое сопротивление стенки трубки, м2∙К/Вт;

термическое сопротивление со стороны пара, м2∙К/Вт;

термическое сопротивление со стороны пара, м2∙К/Вт;

αn – коэффициент теплоотдачи от пара к стенке трубки, Вт/(м2∙К);

αв– коэффициент теплоотдачи от стенки трубки к воде, Вт/(м2∙К);

dн, dвн– диаметры трубки наружный и внутренний соответственно, м;

λст – коэффициент теплопроводности материала стенки трубки, Вт/(м∙К).

Необходимо иметь в виду, что формула (2) не учитывает влияния на коэффициент теплопередачи отложений (загрязнений) с обеих сторон трубок, которые появляются в процессе эксплуатации конденсаторов и оказывают существенное влияние на интенсивность процесса теплопередачи.

Определение коэффициента теплоотдачи с водяной стороны конденсатора (от стенки трубки к воде) обычно производится по приведенной ниже зависимости [6,7,8], причем за определяющую температуру принимается средняя температура воды, а определяющий диаметр  внутренний диаметр трубки.

внутренний диаметр трубки.

(34)

(34)

Формула (34) пригодна для гладких, технически чистых трубок в диапазонах чисел Рейнольдса и Прандтля: Reв= 1∙104...5∙106, Рr= 0,6...2500 – турбулентный режим течения, который имеет место в большинстве теплообменных аппаратов.

Как указывалось ранее, определение коэффициента теплоотдачи с паровой стороны конденсатора сильно затруднено совместным влиянием многих факторов. Важнейшими из них являются:

– скорость и направление течения пара в трубном пучке;

– компоновка трубного пучка;

– натекание конденсата на нижерасположенные трубки (явление заливания);

– наличие в паре воздуха.

При этом необходимо иметь в виду, что основные параметры процесса (скорость пара, количество натекающего конденсата, относительное содержание воздуха в паре и др.) по пути движения пара в трубном пучке существенно изменяются.

Для расчета коэффициента теплоотдачи при конденсации чистого медленно движущегося пара на одиночной горизонтальной трубке обычно используется полученная Нуссельтом теоретическая зависимость (9).

Формула (9) может быть представлена также в безразмерном виде:

(35)

(35)

где Nu , Gaк , Рrк , К — числа Нуссельта, Галилея, Прандтля и фазового перехода.

Число Галилея

(36)

(36)

Число фазового перехода

(37)

(37)

где Δtп =͞tн - ͞tст .

При расчете по формулам (9) и (35) – (37) значения λк, μк, ρк, и Рrк выбираются по средней температуре пленки: tпл = (tн + tcт) / 2, а r — по температуре насыщения пара.

На практике при тепловом расчете конденсатора часто применяются методики, в которых зависимость Нуссельта используется в качестве некоторой базовой величины, к которой вводятся поправки, учитывающие влияние других факторов.

Скорость пара в трубных пучкаx конденсаторов достигает 150... 200 м/с. По мере движения пара через пучок скорость пара уменьшается, что определяется конденсацией части пара на трубках пучка, соответственно уменьшается и теплоотдача от пара к стенке трубки.

По опытным данным ВТИ, в области давлений пара рn= 4,5...105 кПа, температурных напорах пар-стенка Δtп-c= 2,5... 15,0 °С и числах Рейнольдса пара перед первым рядом трубок пучка Ren = 350...6000 получена обобщенная зависимость:

(38)

(38)

где  – фактор скорости (безразмерное число);

– фактор скорости (безразмерное число);

wn– скорость набегающего потока пара в трубном пучке, м/с;

ρn , ρк– плотность пара и конденсата, кг/м3;

g= 9,81 м/с2 – ускорение свободного падения;

dn– наружный диаметр трубки, м;

– число Нуссельта для случая конденсации неподвижного пара;

– число Нуссельта для случая конденсации неподвижного пара;

λк– коэффициент теплопроводности конденсата, Вт/(м∙К);

αNu – см. формулу (9).

При малых скоростях набегающего потока пара (Reп= 45 ... 845) ВТИ рекомендует зависимость

(39)

(39)

При конденсации пара в трубных пучках средний коэффициент теплоотдачи помимо других факторов зависит от средней скорости пара в пучке, которая в общем случае определяется выражением

(40)

(40)

Определение локальных значений wп в трубном пучке конденсатора практически невозможно, поэтому целесообразно учитывать влияние на средний коэффициент теплоотдачи известной скорости пара на входе в трубный пучок wпо(по горловине конденсатора). В случае wпо= const средний коэффициент теплоотдачи ͞αnбудет зависеть от компоновки трубного пучка конденсатора.

В качестве параметра, характеризующего компоновку трубного пучка, в [1,9] предложен симплекс

(41)

(41)

где f – площадь проходного сечения для пара в узком сечении между трубками по периметру трубного пучка;

F – площадь поверхности теплообмена трубного пучка;

sузк – периметр набегания пара в сечении между трубками по периферии трубного пучка (обычно sузк = 6,5... 12,0 м);

N– количество трубок в пучке;

L – длина трубок;

͞s– относительный периметр набегания пара на трубный пучок (симплекс).

Таким образом, геометрической характеристикой трубных пучков с различной компоновкой в определенной мере является относительный периметр набегания пара на трубный пучок ͞s, представляющий собой отношение гидравлического периметра sузк к суммарному периметру поверхности трубок в поперечном сечении пучка (π  dн

dн  N).

N).

По [1,9], величина ͞sв общем виде учитывает не только изменение скорости пара в трубном пучке при известной скорости пара на входе wпо , но и косвенно —влияние стекающего конденсата на теплоотдачу, так как ͞sхарактеризует и глубину трубного пучка конденсатора.

В многоходовом трубном пучке из-за меньшего температурного напора пар-стенка в верхних ходах конденсатора конденсируется меньшее количество пара по сравнению с одноходовым пучком. Учесть перераспределение температурного напора пар-стенка по ходам при известном значении среднего для всего конденсатора температурного напора затруднительно. В связи с этим в [9] в уравнение для теплоотдачи ͞αnвведена дополнительная поправка на число ходов воды, фактически учитывающая изменение температурного напора в отдельных зонах конденсатора.

КТЗ по результатам обобщения промышленных испытаний натурных конденсаторов при давлении пара рn = 4...400 кПа, температурах охлаждающей воды t1в = 0,4...34,0 °С, кратности охлаждения m = 15...300 кг/кг, средней скорости пара в узком сечении на периферии трубного пучка wn= 8...70 м/с, содержании воздуха в паре на входе в трубный пучок ε = 2∙10-4...5∙10-5 кг/кг получена зависимость

(42)

(42)

где  – фактор скорости (безразмерное число);

– фактор скорости (безразмерное число);

wпо  скорость пара на входе в трубный пучок (по площади горловины конденсатора);

скорость пара на входе в трубный пучок (по площади горловины конденсатора);

z  число ходов воды;

число ходов воды;

значение симплекса ͞s= f / F изменялось в диапазоне от 0,004 до 0,020.

Формула (42) определяет отношение действительного коэффициента теплоотдачи к коэффициенту теплоотдачи неподвижного пара (определяемого по формуле Нуссельта). Это отношение в литературе известно под термином скоростной коэффициент КТЗ:

βск = αп / αNu.(43)

Компоновка трубного пучка конденсатора — важный фактор, во многом определяющий пространственную неоднородность распределения скоростей и основных параметров конденсирующегося в пучке пара. Понятие компоновки включает в себя как собственно конфигурацию трубного пучка, так и компактность, плотность и глубину пучка, а также месторасположение воздухоохладителя.

Наличие в паре воздуха существенно влияет на интенсивность теплообмена при конденсации. Коэффициент теплоотдачи при этом зависит, по крайней мере, от двух термических сопротивлений — сопротивления пленки конденсата и диффузного сопротивления воздуха. Эти два термических сопротивления взаимосвязаны, что не позволяет решить задачу аналитически.

Наиболее удобную зависимость, непосредственно учитывающую содержание воздуха в паре, предложил С. С. Кутателадзе

(44)

(44)

где

относительное содержание воздуха в паре, кг/кг.

относительное содержание воздуха в паре, кг/кг.

Известно, что трубки в теплообменных аппаратах, в частности в конденсаторах, в потоке теплоносителя колеблются в режиме автоколебаний с частотой собственных колебаний [10]. Это не может не отражаться на характере течения пленки конденсата, а следовательно, и на теплоотдаче от конденсирующегося пара.

Анализ экспериментальных данных показал, что в зависимости от удельной паровой нагрузки и параметров вибрации коэффициент теплоотдачи при конденсации пара на вибрирующей трубке может увеличиваться или уменьшаться по сравнению с коэффициентом теплоотдачи при конденсации пара на неподвижной трубке.

Анализ процесса теплопередачи в поверхностном конденсаторе осложняется тем, что любое изменение одного из многочисленных режимных факторов (параметров) вызывает перераспределение локальных параметров процесса и интенсивности теплообмена в трубном пучке.

Детальный и строгий учет влияния различных факторов на теплообмен в трубных пучках конденсаторов затруднен также из-за сложности определения и математического описания образующихся в объеме конденсатора трехмерных полей скоростей и других параметров парового потока (паровоздушной смеси). В связи с этим, наиболее целесообразно проводить тепловые расчеты конденсаторов паровых турбин по апробированным в промышленных условиях эмпирическим зависимостям для среднего по всей поверхности теплообмена коэффициента теплопередачи. Естественно, что эти зависимости должны учитывать все факторы, влияющие на эффективность работы конденсатора.

Дата добавления: 2015-03-09; просмотров: 6193;