Бульдозеры

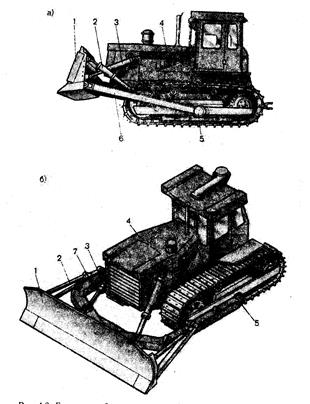

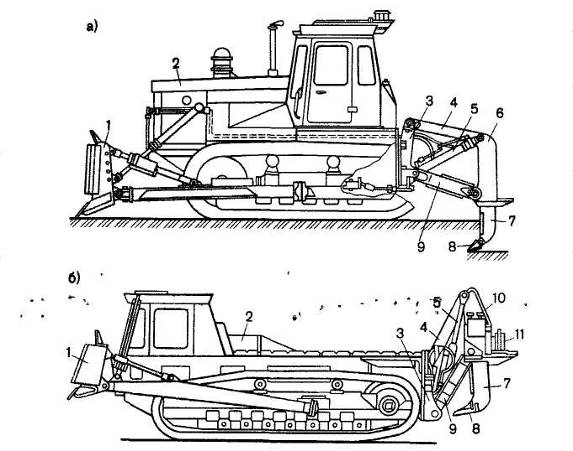

Бульдозеры (рис 3) представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающее отвал 1 с ножами, толкающее устройство в виде брусьев 6 или рамы 7 и систему управления отвалом. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых широко унифицированы. Главный параметр бульдозеров – тяговый класс базового трактора (тягача). Бульдозеры применяются для послойной разработки и перемещения грунтов I..IV категорий, а также предварительно разрыхленных скальных и мерзлых грунтов. С их помощью выполняют планировку строительных площадок, возведение насыпей, разработку выемок и котлованов, нарезку террас на косогорах, разравнивание грунта, отсыпаемого другими машинами, копание траншей под фундаменты и коммуникации, засыпку рвов, ям, траншей, котлованов и пазух фундаментов зданий, расчистку территорий от снега, камней, кустарника, пней, мелких деревьев и строительного мусора и т. п.. Широкое использование бульдозеров в строительном производстве определяется простотой их конструкции, надежностью и экономичностью в эксплуатации, высокой производительностью, мобильностью и универсальностью.

Бульдозеры классифицируют по назначению, тяговому классу и типу ходового устройства базовых машин, конструкции рабочего органа и типу системы управления отвалом. По назначению различают бульдозеры общего назначения, используемые для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях, и специальные, применяемые для выполнения целевых работ в специфических грунтовых или технологических условиях. К последним относятся бульдозеры-толкачи, подземные и подводные бульдозеры. В зависимости от тягового класса (номинального тягового усилия) базовых машин, бульдозеры разделяют на малогабаритные (класс до 0,9), легкие (классов 1,4…4), средние (классов 6…15), тяжелые (классов 25…35) и сверхтяжелые (класса свыше 35). По типу ходового устройства бульдозеры разделяются на гусеничные и пневмоколесные. По конструкции рабочего органа различают бульдозеры с неповоротным в плане отвалом (рис 3, а), постоянно расположенным перпендикулярно продольной оси базовой машины, и с поворотным отвалом (рис 3, б), который может устанавливаться перпендикулярно или под углом до 53° в обе стороны к продольной оси машины. По типу системы управления отвалом различают бульдозеры с гидравлическим и механическим (канатно-блочным) управлением. При канатно-блочной системе управления подъем отвала осуществляется зубчато-фрикционной лебедкой через канатный полиспаст, опускание – под действием собственной силы тяжести отвала. При гидравлической системе управления подъем и опускание отвала осуществляются принудительно одним или двумя гидроцилиндрами двустороннего действия. Бульдозеры с механическим управлением в настоящее время промышленностью не выпускаются.

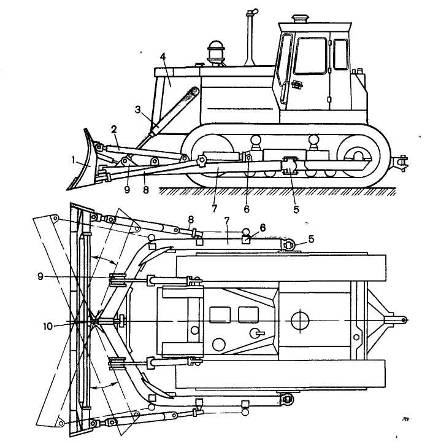

Рис. 3. Гусеничные бульдозеры:

а – с неповоротным отвалом; б – с поворотным отвалом;

1 - отвал; 2 - раскос; 3 - гидроцилиндр опускания и подъема отвала;

4 - базовый трактор; 5 - шарнир; 6 - толкающий брус; 7 - толкающая рама

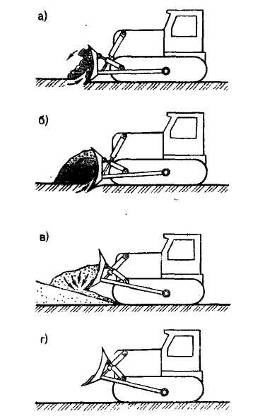

Рабочий цикл бульдозера (рис 4): при движении машины вперед отвал с помощью системы управления заглубляется в грунт, срезает ножами слой грунта и перемещает впереди себя образовавшуюся грунтовую призму волоком по поверхности земли к месту разгрузки; после отсыпки грунта отвал поднимается в транспортное положение, машина возвращается к месту набора грунта, после чего цикл повторяется. Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6...10м. Экономически целесообразная дальность перемещения грунта не превышает 60...80м для гусеничных бульдозеров и 100...140м для пневмоколесных машин. Преимущественное распространение получили гусеничные бульдозеры, обладающие высокими тяговыми усилиями и проходимостью. Чем выше тяговый класс машины, тем больший объем земляных работ она способна выполнять и разрабатывать более прочные грунты.

Рис. 4. Схемы работы бульдозера при разработке грунтов:

а-резание; б-транспортирование с подрезанием; в-отсыпка; г-откат назад (холостой ход)

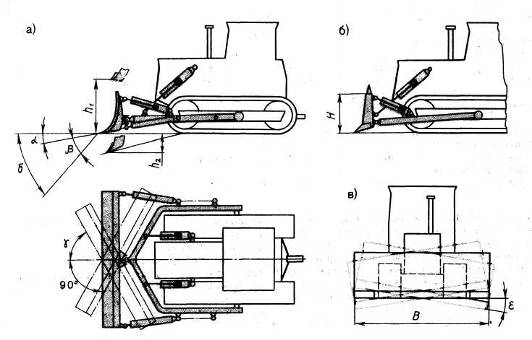

К основным параметрам бульдозерного оборудования относятся (рис 5): высота без козырька Н и длина В отвала (м), радиус кривизны отвала r, основной угол резания δ, задний угол отвала α, угол заострения ножей β, угол перекоса отвала ε и угол поворота (у поворотных машин) отвала в плане γ (град), высота подъема отвала над опорной поверхностью h1, и глубина опускания отвала ниже опорной поверхности h2 (м), напорное Т и вертикальное Р усилия на режущей кромке (кН), скорости подъема vп и опускания vо отвала.

Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней кромки отвала крепятся сменные двухлезвийные режущие ножи (два боковых и средние), наплавленные износоустойчивым сплавом. В середине верхней части отвала имеется козырек, препятствующий пересыпанию грунта через верхнюю кромку.

Для увеличения производительности бульдозера при работе на легких грунтах на его отвал устанавливают с обоих концов сменные уширители, открылки и удлинители. Для уменьшения потерь грунта при его транспортировании современные неповоротные гусеничные бульдозеры оборудуют сферическими и полусферическими отвалами.

Рис. 5. Схемы устройств и основные параметры бульдозеров:

а-с поворотным отвалом; б-с неповоротным отвалом; в-поперечный перекос отвала

Рассмотрим конструктивные особенности неповоротных и поворотных бульдозеров.

У неповоротного бульдозера ДЗ 110А (рис 6) отвал 1 крепится посредством универсальных шарниров 8 к толкающему устройству в виде двух брусьев 7 коробчатого сечения, задние концы которых соединены с помощью упряжных шарниров 6 с балками 5 ходового устройства базового трактора 4. Шарниры позволяют толкающим брусьям поворачиваться в вертикальной и горизонтальной плоскостях при перекосе отвала. Подъем и опускание отвала осуществляются с помощью двух гидроцилиндров двойного действия 3, штоки которых шарнирно прикреплены к отвалу через кронштейны. Отвал в рабочем положении удерживают гидрораскос 2 и винтовой жесткий раскос 10, которые установлены в плоскостях соответственно левого и правого толкающих брусьев. Нагрузка между толкающими брусьями равномерно распределяется механизмом 9 компенсации перекоса, обеспечивающим устойчивость отвала в горизонтальной плоскости.

Гидрораскос осуществляет перекос отвала в поперечной плоскости путем поворота его на угол до ± 12° и представляет собой гидроцилиндр двойного действия с гидрозамком, который включен в гидросистему трактора. Винтовой раскос служит для механического изменения угла резания ножей в диапазоне ± 10° от среднего угла установки, составляющего 55°.

Рис. 6. Бульдозер ДЗ-110А с неповоротным отвалом

Рис. 7. Бульдозер ДЗ-109Б с поворотным отвалом

У поворотного бульдозера ДЗ-109Б (рис 7) отвал 1 монтируется на универсальной толкающей раме 7, охватывающей снаружи трактор 4 и состоящей из двух жестко соединенных между собой полурам прямоугольного сечения. Рама крепится к ходовым тележкам трактора с помощью упряжных шарниров 5. На раме вместо отвала может быть установлено различное сменное оборудование с гидравлическим управлением – кусторез, древовал, корчеватель-собиратель, плужный снегоочиститель и др. Поворотный отвал соединен с толкающей рамой посредством центрального шарового шарнира 10 и двух боковых толкателей 8 с винтовыми раскосами 2, обеспечивающими различное положение отвала относительно рамы. Одинаковым изменением длины раскосов от среднего положения регулируют угол резания ножей. Угол поперечного перекоса отвала в вертикальной плоскости регулируется путем изменения межцентрового расстояния проушин раскосов.

Отвал может быть установлен в плане под углом γ в обе стороны от продольной оси машины и под прямым углом к ней.

Для установки отвала в три положения (прямое, правое и левое) на верхней полке каждой полурамы установлены по три опорных кронштейна 6, в которых шарнирно крепятся толкатели. На скошенной части полурам установлены кронштейны 9 для крепления гидроцилиндров 3 подъема–опускания отвала. У некоторых моделей бульдозеров изменение угла поворота отвала в плане и регулировка угла перекоса отвала осуществляются с помощью гидроцилиндров. При продольном движении бульдозера с повернутым в плане отвалом грунт перемещается вбок по отвалу. Способность поворотных бульдозеров перемещать грунт в сторону определяет их широкое использование при засыпке каналов, рвов, траншей коммуникаций, а также очистки строительных площадок и дорог от снега. Гидравлическая система управления рабочим оборудованием обеспечивает, с помощью гидроцилиндров, подъем и принудительное опускание отвала, его плавающее и фиксированное положения, поворот отвала в плане (у поворотных бульдозеров), поперечный двусторонний перекос (до 12°) отвала в вертикальной плоскости, регулировку угла резания ножей отвала (среднее значение 55°) путем поворота (наклона) отвала вперед и назад относительно толкающего устройства.

Принудительное заглубление ножей отвала в грунт под действием гидроцилиндров, развивающих усилие до 40 % и более веса тягача, позволяет бульдозерам с гидравлическим управлением разрабатывать прочные грунты, а возможность установки отвала в определенное фиксированное положение обеспечивает срезание слоя грунта заданной толщины. Поперечный перекос отвала повышает универсальность машины и ее эксплуатационные возможности на планировочных работах, облегчает разработку тяжелых грунтов и т. п.

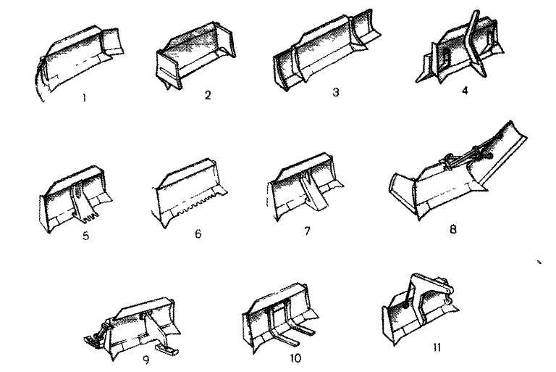

Гусеничные бульдозеры могут оснащаться дополнительным быстросъемным оборудованием (рис. 8), значительно расширяющим их технологические возможности: неподвижными или гидроуправляемыми уширителями 1 и удлинителями 3 отвала, открылками 2, передними и задними рыхлительными зубьями 4, кирковщиком 5 для взламывания асфальтовых покрытий, гребенчатыми ножами 6 для разработки мерзлых грунтов, надставкой 7 для рытья канав, откосником с жестким креплением и гидроуправляемым откосником-планировщиком 8, передними и задними лыжами 9, грузовыми вилами 10, подъемным крюком 11 и т. п. Некоторые модели гусеничных бульдозеров оснащаются дополнительной аппаратурой автоматического управления положением отвала. Бульдозер ДЗ-109-1 с поворотным отвалом оснащается аппаратурой «Копир-Автоплан-10ЛП», бульдозер ДЗ-110А-1 с неповоротным отвалом – аппаратурой «Комбиплан-10Л». Аппаратура автоматического управления отвалом обеспечивает повышение качества обработки грунтовой поверхности, повышение производительности машины за счет уменьшения числа проходов бульдозера по планируемому участку, снижение утомляемости машиниста.

Рис. 8. Дополнительное оборудование бульдозеров:

1-уширители; 2-открылки; 3-удлинители; 4-рыхлительный зуб; 5-кирковщик;

6-гребенчатые ножи; 7-канавнвя надставка; 8-откосник; 9-опорная лыжа;

10-грузовые вилы; 11-грузоподъемный крюк

Пневмоколесные бульдозеры базируются на тракторах класса 1,4 т и предназначены для выполнения земляных и погрузочно-разгрузочных работ малого объема, погрузки и транспортирования сыпучих материалов на небольшие расстояния, подъема и перемещения единичных и штучных грузов, планировки площадок, засыпки траншей, ям и для других работ.

В строительстве используются пневмоколесный бульдозер ДЗ-37А с неповоротным гидроуправляемым отвалом и аналогичные по конструкции бульдозеры-погрузчики ДЗ-133 и ДЗ-160, у которых в качестве основного сменного оборудования используются гидроуправляемые отвалы и ковши вместимостью 0,38 и 0,5м3.

Лекция 3. Бульдозеры–погрузчики, рыхлители

Бульдозеры-погрузчики комплектуются дополнительным сменным рабочим оборудованием: ковшами для тяжелых материалов и снега, уширенным ковшом для работ у стен зданий и сооружений, у бордюров улиц и дорог, грузовыми вилами для погрузки и разгрузки поддонов с грузами, монтажным крюком для погрузки штучных грузов, челюстным захватом для длинномерных грузов, удлинителем стрелы, уширителями отвала, поворотным отвалом для снега, отвалом-планировщиком и т. п.

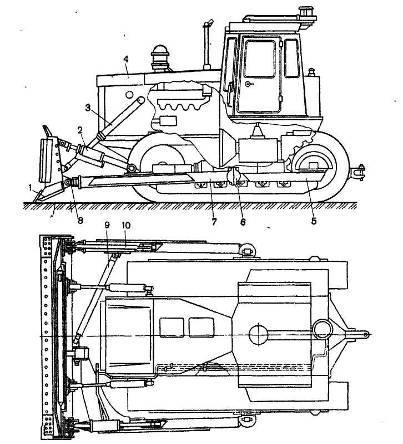

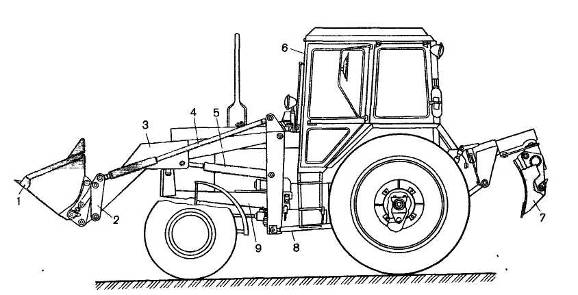

Бульдозер-погрузчик ДЗ-160 (рис. 9) состоит из следующих основных частей: базового трактора 6, несущей рамы 9, тяг 8, стрелы 3, устройства 2 для смены рабочих органов, ковша 1 или неповоротного бульдозерного отвала, попарно работающих гидроцилиндров 4, 5 управления стрелой и ковшом, гидросистемы и электрооборудования. Сзади машины может быть навешен управляемый гидроцилиндрами отвал – планировщик 7. Неповоротный отвал предназначен для планировочных работ и представляет собой сварную конструкцию с секционными ножами. Для соединения отвала с уширителем и сменным устройством стрелы он оборудован крюками и кронштейнами. С бульдозерным отвалом применяется удлинитель стрелы для увеличения ее вылета при разгрузке бортовых автомобилей, прицепов и железнодорожных платформ. Основной ковш, ковш для тяжелых материалов и уширенный ковш представляют собой сварную конструкцию со сменными зубьями и различаются геометрическими размерами. Система управления ковшом обеспечивает возможность его поступательного перемещения при подъеме и опускании стрелы. Челюстной захват состоит из двух боковин, к которым снизу приварено днище с ножом и зубьями для захвата длинномерных грузов. Открытие и закрытие челюстей ковша производится двумя гидроцилиндрами. В открытом положении челюстной захват трансформируется в планировочный отвал. Этот рабочий орган может быть использован для очистки площадок, погрузки камней, пней и др. Смена рабочих органов осуществляется с помощью специального устройства 2 в кратчайшие сроки без дополнительного обслуживающего персонала. Гидросистема бульдозера-погрузчика обеспечивает привод и управление механизмами стрелы, ковша, челюстного захвата и задней навески трактора. Она включает гидросистему базового трактора, дополнительно установленные гидроцилиндры и гидрораспределитель.

Эксплуатационная производительность (м3/ч) бульдозера при резании и перемещении грунта:

где Vгр – геометрический объем призмы волочения грунта впереди отвала, м3;

где В, Η – соответственно длина и высота отвала, м; φ – угол естественного откоса грунта в движении (φ=35...45°); Кн – коэффициент наполнения геометрического объема призмы волочения грунтом (Кн=0,85...1,05); Кр – коэффициент разрыхления грунта (Кр=1,1...1,3); Кп – коэффициент, учитывающий потери грунта при транспортировке (Кп=1-0,005lп); Ку – коэффициент, учитывающий влияние уклона местности на производительность (при работе на подъемах от 5 до 15 % Ку уменьшается от 0,67 до 0,4, при работе на уклонах от 5 до 15 % Кy увеличивается с 1,35 до 2,25); Кв – коэффициент использования бульдозера по времени (Кв=0,8...0,9); Тц – продолжительность цикла, с;

Рис. 9. Бульдозер-погрузчик ДЗ-160

где lр, lп и lо=lр + lп – длины соответственно участков резания, перемещения грунта и обратного хода бульдозера, м;

где А=Bh – площадь срезаемого слоя грунта, м2; h – средняя толщина срезаемого слоя, м; vр, vп, vо – скорости трактора при резании, перемещении грунта и обратном ходе, м/с; tп – время на переключение передач в течение цикла (tп=15...20с).

Резание грунта производится на скорости 2,5...4,5 км/ч, перемещение грунта на скорости 4,5...6 км/ч.

Эксплуатационная производительность бульдозера (м2/ч) с поворотным отвалом при планировочных работах:

где l – длина планируемого участка, м; γ – угол установки отвала в плане, град; 0,5 – величина перекрытия проходов, м; n – число проходов по одному месту; v – скорость движения бульдозера, м/с.

Полное сопротивление движению бульдозера (кН):

где F1 – сопротивление движению бульдозера с трактором, кН:

Gб – вес бульдозера с трактором, кН; f – коэффициент сопротивления движению трактора по грунту (f = 0,1...0,15); i = tgα – уклон пути; α – угол наклона пути движения бульдозера к горизонту, град; знак «+» принимается при работе на подъем, «–» – при работе под уклон;

F2 – сопротивление грунта резанию, кН:

rр – удельное сопротивление грунта резанию, кПа (выбирается по таблицам);

F3 – сопротивление волочению призмы грунта впереди отвала, кН:

ρ – плотность грунта, т/м3 (выбирается по таблицам); g – ускорение свободного падения (g=9,81 м/с2); μι – коэффициент трения грунта по грунту (μ1=0,4...0,8, причем меньшие значения для влажных и глинистых грунтов);

F4 – сопротивление трению грунта по отвалу, кН:

δ – угол резания, град (δ = 50...55°); µ2 – коэффициент трения грунта по стали (μ2 = 0,35...0,5 для песка, μ2 = 0,5. ..0,6 для супесей и суглинка, μ2 = 0,7...0,8 для глины).

Бульдозер находится в движении без пробуксовывания при условии, что сцепная сила тяги Fсц больше окружного усилия Fo на ведущей звездочке движителя и больше общего сопротивления передвижению F∑ т. е. Fсц>F0> F∑.

Сцепная сила тяги, кН:

где ψ – коэффициент сцепления движителя с опорной поверхностью; ψ=0,7...0,9.

Бульдозеры-рыхлители оснащаются одно-, и трехзубым навесным рыхлительным оборудованием заднего расположения с гидравлическим управлением. Рыхлительное оборудование навешивают на гусеничные бульдозеры с тягачами класса 10, 25, 35, 50 и 75 мощностью 118...636 кВт.

Главным параметром бульдозеров-рыхлителей является тяговый класс базового трактора. Индекс рыхлительного оборудования бульдозеров-рыхлителей включает две первые буквы ДП, за которыми следуют цифры порядкового номера модели и буквы, обозначающие очередную модернизацию (А; Б, В, ...) и северное (С, ХЛ) исполнение оборудования. Так, например, бульдозер-рыхлитель в северном исполнении на базе трактора Т-330 имеет индекс ДЗ-129АХЛ а его рыхлительное оборудование в северном исполнении – ДП-29АХЛ. Крепление рыхлителей осуществляется к остову базового трактора или к корпусу его заднего моста.

Бульдозеры-рыхлители применяют для предварительного послойного рыхления и перемещения плотных каменистых, мерзлых и скальных грунтов при устройстве строительных площадок, рытье котлованов и широких траншей, а также для взламывания дорожных покрытий. Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев рабочего органа до заданной отметки. В процессе рыхления массив грунта разделяется на куски (глыбы) таких размеров, которые удобны для последующей их эффективной разработки, погрузки и транспортирования другими машинами.

Рыхление производят параллельными резами по двум технологическим схемам: без разворотов у края площадки с возвратом машины в исходное положение задним ходом (челночная схема) и с поворотом рыхлителя в конце каждого прохода (продольно-поворотная схема). Челночная схема наиболее рациональна при малых объемах работ в стесненных условиях, продольно-поворотная – на участках большой протяженности. Максимальные величины глубины и ширины захвата рыхления, рабочих скоростей движения и число зубьев рыхлителя определяются тяговым классом базовой машины.

Наименьшая глубина рыхления за один проход должна на 20...30 % превышать толщину стружки грунта, разрабатываемого землеройно-транспортными машинами, в комплексе с которыми работает рыхлитель. Рыхление высокопрочных грунтов осуществляется, как правило, одним зубом.

Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для интенсификации процесса рыхления на зубья рыхлителей устанавливают уширители, которые позволяют за один проход разрушать большие объемы материала и выталкивать каменные глыбы на поверхность. Уширители обеспечивают более устойчивое движение базового трактора и работу рыхлителя, практически сплошное разрушение материала между соседними бороздами, снижение общего количества проходов.

Зубья выполняют неповоротными, жестко закрепленными в карманах рамы и поворотными в плане (на угол 10...15° в обе стороны) за счет их установки в специальных кронштейнах-флюгерах, прикрепляемых к раме шарнирно. Поворотные зубья способны обходить препятствия, встречающиеся в грунте.

Подвеска рыхлителя к базовой машине четырехзвенная (параллелограммная). Она обеспечивает постоянство угла рыхления зубьев независимо от величины их заглубления, что позволяет, при оптимальных значениях этого угла, осуществлять процесс рыхления с пониженными энергозатратами, повышая производительность рыхлителя и уменьшая износ наконечников зубьев.

Бульдозер-рыхлитель ДЗ-116АХЛ на базе трактора класса 10 (рис. 10, а) имеет четырехзвенную подвеску рыхлителя с неповоротным зубом. Подвеска составлена из опорной рамы 3, жестко прикрепленной к базовому трактору 2, тяги 4, рабочей балки 6 и нижней рамы 9. Балка имеет сменный зуб 7 с наконечником 8. Опускание, принудительное заглубление и фиксирование рыхлителя в определенном рабочем положении, а также подъем его при переводе в транспортное положение производятся двумя гидроцилиндрами 5, работающими от гидросистемы базового трактора.

Рис. 10. Бульдозеры-рыхлители:

а – ДЗ-116АХЛ; б – ДЗ-94С

Разрыхленный грунт перемещается бульдозерным оборудованием 1 с неповоротным отвалом. Бульдозер-рыхлитель ДЗ-116В может быть оборудован бульдозерным оборудованием ДЗ-109Б с поворотным отвалом и универсальной рамой для навески корчевателя и кустореза, а также комплектом сменных уширителей. У бульдозера-рыхлителя ДЗ-94С на базе трактора класса 35 (рис. 10, б) рыхлитель с четырехзвенной подвеской может быть оснащен одним, двумя и тремя сменными поворотными зубьями, установленными в поворотном устройстве 10. Рыхление может производиться одним средним зубом, двумя симметрично поставленными (или всеми тремя) в зависимости от физико-механических свойств грунта и заданных ширины и глубины рыхления. На средний зуб устанавливается буферное устройство 11 при работе рыхлителя с трактором-толкачом того же класса, что и базовый трактор.

Бульдозеры-рыхлители имеют наибольшую ширину захвата (при трех зубьях) 1780…2140мм и рыхлят грунты высокой прочности на глубину 0,45…1,4м. Производительность навесных рыхлителей на грунтах IV…V категории 60...150 м3/ч, средняя рабочая скорость движения 2,5…5км/ч

Эксплуатационная производительность (м3/ч) навесного рыхлителя:

где V – объем грунта, разрыхленного за цикл, м3, Тц – продолжительность цикла, с, Кв – коэффициент использования машины по времени,

где В – средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15...60°) и коэффициента перекрытия (0,75...0,8) резов, м; hср – средняя глубина рыхления, в данных грунтовых условиях, м; l – длина пути рыхления, м.

При челночной схеме работы рыхлителя:

где νр и νх – скорости движения машины соответственно при рыхлении и холостом (обратном) ходе, м/с; tc – время на переключение передачи (tс≈5 с); to – время на опускание рыхлителя (to = 2...5 с).

При разработке участка продольными проходами с разворотами на концах к времени цикла добавляется tp – продолжительность разворотов трактора в конце участка, а время холостого хода исключается.

Дальнейшее развитие навесных рыхлителей идет в направлении создания машин повышенной единичной мощности, улучшения параметров оборудования, повышения эффективности работы, износостойкости, надежности и срока службы наконечников зубьев, гидрофикации перестановок зубьев рабочего органа, создания рабочих органов, активно воздействующих на разрыхляемый грунт с помощью удара, взрыва, вибрации и т. п.

Лекция 4. Скреперы

Скрепер является самоходной или прицепной (к гусеничному или колесному трактору, колесному тягачу) землеройно-транспортной машиной, рабочим органом которой служит ковш на пневмоколесах, снабженный в нижней части ножами для срезания слоя грунта. Скреперы предназначены для послойного копания, транспортирования, послойной отсыпки, разравнивания и частичного уплотнения грунтов I...IV категорий при инженерной подготовке территории под застройку, планировке кварталов, возведении насыпей, разработке широких траншей и выемок под различные сооружения и искусственные водоемы и др. Наиболее эффективно скреперы работают на непереувлажненных средних грунтах (супесях, суглинках, черноземах), не содержащих крупных каменистых включений. При разработке скреперами тяжелых грунтов их предварительно рыхлят на толщину срезаемой стружки. Главным параметром скреперов является геометрическая вместимость ковша (м3), которая лежит в основе типоразмерного ряда этих машин.

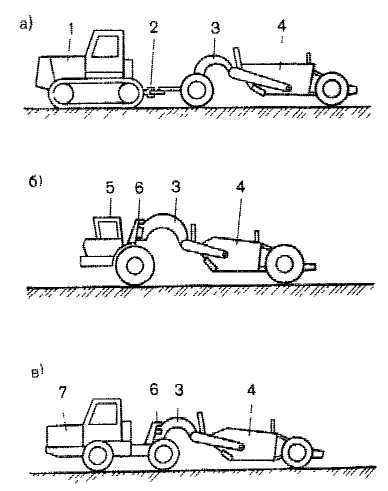

Рис. 11. Скреперы:

а - прицепной; б, в - самоходные двух- и трехосные;

1, 7 - гусеничный и колесный тракторы; 2, 6 - сцепное и седельно-сцепное устройства;

3 - рама; 4 - ковш; 5 - одноосный тягач

Скреперы классифицируют: по вместимости ковша – на машины малой (до 5м3), средней (5...15м3) и большой (свыше 15м3) вместимости; по способу загрузки ковша – с пассивной загрузкой движущим усилием срезаемого слоя грунта, с принудительной загрузкой с помощью скребкового элеватора; по способу разгрузки ковша – с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ), со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины; по способу агрегатирования с тяговыми средствами – на прицепные (рис. 11, а) к гусеничным тракторам и двухосным колесным тягачам; самоходные, агрегатируемые с одноосными (рис. 11, б) и двухосными (рис. 11, в) колесными тягачами; по способу управления рабочим – с канатно-блочным (механическим), гидравлическим и электрогидравлическим управлением.

Выпускаемые в настоящее время скреперы имеют гидравлическую или электрогидравлическую систему управления рабочим органом, которая обеспечивает принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты.

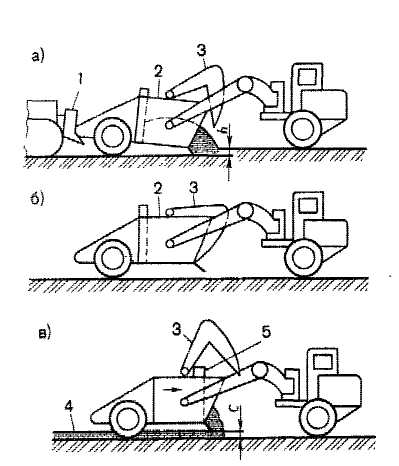

Рис. 12. Операции рабочего цикла самоходного скрепера

Рабочий процесс скрепера состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой. При наборе грунта (рис. 12, а) ножи опущенного на грунт ковша 2 срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке 3. Наполненный грунтом ковш на ходу поднимается в транспортное положение (рис. 12, б), а заслонка 3 опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша (рис. 12, в) заслонка 3 поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой 5 ковша, причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта 4, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач 1 (рис. 12, а). При наполнении ковша скорость движения скреперов составляет 2...4 км/ч, при транспортном передвижении – 0,5...0,8 максимальной скорости трактора или тягача.

У некоторых моделей скреперов для уменьшения сопротивлений при работе в ковше устанавливают наклонный скребковый конвейер (элеватор), осуществляющий принудительную загрузку срезанного ножом слоя грунта в ковш и его выгрузку. Скреперы с элеваторной загрузкой наиболее рационально используются на сыпучих грунтах при выполнении небольших объемов работ.

В зависимости от вида и объема выполняемых земляных работ применяют различные схемы движений скрепера в плане – по эллипсу, восьмеркой, челночно-поперечное и др. Схему движения по эллипсу применяют при разработке выемок и широких траншей, челночно-поперечное и восьмеркой – при копании неглубоких, но больших по площади котлованов.

Прицепные скреперы к гусеничным тракторам, обладающие высокой проходимостью, способны работать в плохих дорожных условиях. Низкие транспортные скорости этих машин (не более 10....15км/ч) ограничивают экономически целесообразную дальность транспортировки грунта 500...800м. Самоходные скреперы характеризуются более высокими мобильностью, маневренностью, транспортными скоростями (до 50км/ч) и производительностью (в 1,5....2,5 раза) по сравнению с прицепными машинами той же вместимости.

Дальность транспортировки грунта самоходными скреперами экономически эффективна на расстояние до 5000м.

В строительстве используются: прицепные скреперы ДЗ-111А с ковшом вместимостью 4,5м3, Д3-149-5 с ковшом 8м3, ДЗ-77А, ДЗ-77-1, ДЗ-77-2 и ДЗ-172 с ковшом 8,8м3, ДЗ-79 с ковшом 16,2м3; самоходные скреперы Д3-87-1А с ковшом вместимостью 4,5м3, МоАЗ-6014 с ковшом 8,3м3, ДЗ-13А с ковшом 15м3, ДЗ-13Б с ковшом 16м3, ДЗ-115 с ковшом 16,2м3, ДЗ-107-1 и ДЗ-107-2 с ковшом 25м3.

На скреперах ДЗ-115 и ДЗ-107-2 установлен второй дополнительный задний двигатель для привода задних колес через гидромеханическую трансмиссию, что позволяет выполнить все колеса машины ведущими. Управление дополнительным двигателем и гидромеханической трансмиссией синхронизировано с управлением тягачом и ведется из кабины машиниста. Одновременную работу обоих двигателей используют при заполнении ковша и транспортировании грунта к месту разгрузки; при выгрузке ковша и обратном ходе используется один двигатель тягача.

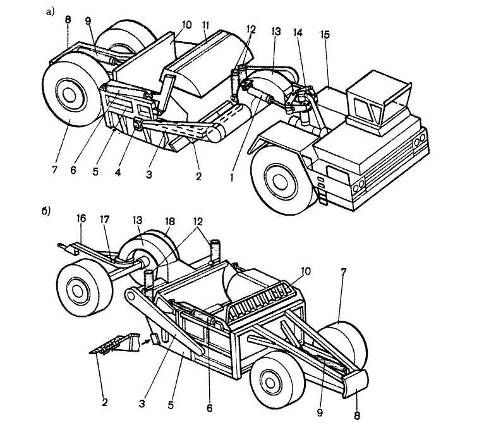

Самоходный скрепер (рис. 13, а) представляет собой двухосную пневмоколесную машину, состоящую из одноосного тягача 15 и полуприцепного одноосного скреперного оборудования, соединенных между собой универсальным седельно-сцепным устройством 14. На тягаче смонтированы два гидроцилиндра 1 для его поворота относительно рабочего органа в плане. Седельно-сцепное устройство обеспечивает возможность относительного поворота тягача и скрепера в вертикальной и горизонтальной плоскостях. Для толкания скрепера бульдозером-толкачом в процессе набора грунта имеется буферное устройство 8.

Основным узлом скрепера является ковш 5 с двумя боковыми стенками и днищем, опирающийся на колеса 7. К подножевой плите ковша крепят сменные двухлезвийные ножи 2 – два боковых и средние. Ковш снабжен выдвижной задней стенкой 10 для принудительной разгрузки, а в передней части – заслонкой 11, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта. Ковш двумя шарнирами 4 соединен с тяговой П-образной рамой 3, жестко соединенной с хоботом 13. Гидравлическая система управления рабочим оборудованием обеспечивает подъем и опускание ковша 5, заслонки 11, выдвижение задней стенки 10 и возврат ее в исходное положение с помощью трех пар гидроцилиндров 6,9 и 12. Насосы гидросистемы рабочего оборудования приводятся в действие от коробки отбора мощности базового тягача. Раздельное управление гидроцилиндрами осуществляется золотниковым распределителем, установленным в кабине машиниста.

Рабочее оборудование самоходных и прицепных скреперов одинаково по конструкции и максимально унифицировано.

Прицепной скрепер (рис. 13, б) отличается от самоходного скрепера наличием передней (поворотной) оси 17 с колесами 18, которая передает силу тяги трактора тяговой раме скрепера. Передняя ось шарнирно соединяется с трактором посредством тягового шкворня 16.

Гидрооборудование прицепных скреперов работает от гидросистемы трактора и управляется из кабины машиниста с помощью золотниковых распределителей.

Прицепные скреперы ДЗ-77-1 и ДЗ-77-2 – автоматизированные машины, оборудованные аппаратурой для автоматической стабилизации положения ковша при планировочных работах. Скрепер ДЗ-77-1 с аппаратурой «Копир-Стабилоплан-10» может выполнять точную планировку под заданную отметку и создавать различные уклоны грунтовой поверхности с автоматическим автономным и копирным (по лучу лазера) управлением положением ножей ковша по высоте и автономным управлением задней стенкой ковша. Скрепер ДЗ-77-2 с аппаратурой «Стабилоплан-10» может выполнять точную планировку грунтовой поверхности в автоматическом автономном режиме.

Рис. 13. Скреперы:

а-самоходный; б-прицепной

Эксплуатационная производительность скрепера (м3/ч) в плотном теле

где n – число циклов в час (n = 3600/Тц где Тц — продолжительность одного рабочего цикла скрепера, с); q – вместимость ковша скрепера, м3; Кн – коэффициент наполнения ковша грунтом (Кн=0,6…1,2); Кн = q/q1 (где q1 – объем рыхлого грунта в ковше скрепера); Kр – коэффициент разрыхления грунта в ковше скрепера(Kр=1,1…1,3); Kв – коэффициент использования машины по времени (Kв=0,8…0,9).

где lз, lт, lрз, lп.х – длины участков соответственно набора грунта (заполнения ковша), транспортировки грунта, разгрузки ковша, порожнего хода скрепера, м; vз, vт, vрз, vп.х – скорости скрепера соответственно при заполнении ковша, транспортировке грунта, разгрузке и порожнем ходе, м/с: tп – время на переключение передач тягача, tпов – время на один поворот (tпов =15...20 с).

Длина участка набора грунта

где b – ширина срезаемой полосы, м; h – толщина срезаемого слоя грунта, м.

Набор грунта скрепером производится на участках длиной 12...30 м. Разгружаются скреперы на участках длиной 5...15 м.

При работе скрепера наиболее неблагоприятным является момент, когда ковш скрепера почти полностью загружен грунтом при продолжающемся процессе резания грунта.

Подбор тягача производится по максимальному сопротивлению движению скрепера.

Полное сопротивление движению скрепера при загрузке (кН):

где F1 — сопротивление движению скрепера, кН:

Gc – вес скрепера, кН; Gгр – вес грунта в ковше, кН; f – коэффициент сопротивления качению колес скрепера по грунту (f=0,1...0,15 для плотных грунтов; f=0,15...0,2 для разрыхленных грунтов; f=0,2...0,25 для сыпучих песков); i = tgα – уклон пути; α – угол наклона пути движения скрепера к горизонту, град; знак «+» принимается при работе на подъем; «–» – при работе под уклон;

F2 — сопротивление грунта резанию, кН:

Кр – удельное сопротивление грунта резанию (Кр=80…120 КПа): b и h – ширина и толщина срезаемого слоя грунта, м (h = 0,13…0,4 м);

F3 – сопротивление движению призмы волочения впереди ковша скрепера, кН:

y – отношение высоты призмы волочения к высоте грунта в ковше (у=0,5...0,65, причем большее значения для сыпучих грунтов); Н – высота слоя грунта в ковше, м (при вместимости ковша q=4,5м3 Н=1…1,18м, при q=6м3 Н=1,25...1,5 м, при q=10 м3 Н=1,8...2 м, при q=15м3 Н=2,3...2,5 м); ρ – плотность грунта. т/м3 (для сухого песка ρ=1,2...1,5 т/м3, для супесей и суглинков ρ=1,6...1,8 т/м3); µ – коэффициент трения грунта по грунту (µ = 0,3...0,5, причем большие значения для песчаных грунтов); g – ускорение свободного падения (g=9,81 м/с2);

F4 – сопротивление от веса срезаемого слоя грунта, движущегося в ковше, кН:

F5 – сопротивление от внутреннего трения грунта в ковше, кН:

х – коэффициент, учитывающий влияние рода грунта (для глин х=0,24. ..0,31, для суглинков и супесей х=0,37…0,42, для песков х=0,45...0,5). При загрузке скрепера одним тягачом без трактора-толкача F∑ ≤ Fтяг, где Fтяг – тяговое усилие тягача, скрепера, кН, при загрузке с помощью толкача F∑ ≤ Fтяг+Fтол, где Fтол – тяговое усилие толкача, кН.

Лекция 5. Самоходные грейдеры (автогрейдеры)

Автогрейдеры представляют собой самоходные планировочно–профилировочные машины, основным рабочим органом которых служит полноповоротный грейдерный отвал с ножами, установленный под углом к продольной оси автогрейдера и размещенный между передним и задним мостами пневмоколесного ходового оборудования. При движении автогрейдера ножи срезают грунт, а отвал сдвигает его в сторону.

Автогрейдеры применяют для планировочных и профилировочных работ при строительстве дорог, сооружении невысоких насыпей и профильных выемок, отрывке дорожного корыта и распределении в нем каменных материалов, зачистке дна котлованов, планировке территорий, засыпке траншей, рвов, канав и ям, а также очистке дорог, строительных площадок, городских магистралей и площадей от снега в зимнее время. Автогрейдеры используют на грунтах I...III категорий. Процесс работы автогрейдера состоит из последовательных проходов, при которых осуществляется резание грунта, его перемещение, разравнивание и планировка поверхности сооружения.

Современные автогрейдеры конструктивно подобны и выполнены в виде самоходных трехосных машин с полноповоротным грейдерным отвалом, с механической и гидромеханической трансмиссией и гидравлической системой управления рабочими органами.

Автогрейдеры классифицируют по конструктивной массе, типу трансмиссии, колесной схеме и типу бортовых передач. По конструктивной массе автогрейдеры разделяют на легкие (до 12т), средние (до 15 т) и тяжелые (более 15т). Колесная схема автогрейдеров, определяется формулой А × Б × В, где А – число осей с управляемыми колесами; Б – число осей с ведущими колесами и В – общее число осей. Колесная схема отечественных автогрейдеров легкого и среднего типов 1×2×3, тяжелого типа 1×3×3.

По типу трансмиссии различают автогрейдеры с механической и гидромеханической трансмиссиями. Гидромеханическая трансмиссия обеспечивает автоматическое и плавное изменения скорости движения автогрейдера, механическая — ступенчатое. Бортовые передачи бывают двух типов – в виде бортовых редукторов (у легких и средних автогрейдеров) и раздельных ведущих мостов (у тяжелых автогрейдеров). Каждый автогрейдер состоит из рамы, трансмиссии, ходового устройства, основного и дополнительного рабочего оборудования, механизмов с системой управления и кабины машиниста. Рамы автогрейдеров могут быть жесткими и шарнирно сочлененными. Наличие шарнирно сочлененной рамы обеспечивает повышенную маневренность машины.

Основным рабочим органом автогрейдеров является полноповоротный грейдерный отвал, снабженный сменными двухлезвийными ножами. Кроме основного рабочего органа автогрейдеры могут быть оснащены дополнительными сменными рабочими органами – бульдозерным отвалом для разравнивания грунта, засыпки траншей, распределения строительных материалов; удлинителем грейдерного отвала для увеличения ширины захвата; откосниками, закрепляемыми на отвале, для планирования откосов насыпей (выемок) и очистки канав; кирковщиком для взламывания дорожных покрытий и рыхления плотных грунтов. Бульдозерные отвалы навешиваются спереди машины. Кирковшики могут навешиваться как спереди, так и сзади машины, а также непосредственно на грейдерный отвал. Управление бульдозерным отвалом и кирковщиком осуществляется гидроцилиндрами двойного действия.

Промышленность выпускает базовые модели автогрейдеров: легкого типа – ДЗ-148 (взамен ДЗ-99А); среднего типа – ДЗ-122А и ДЗ-143; и тяжелого типа — ДЗ-98А и ДЗ-140, которые имеют модификации, различающиеся между собой мощностью силовой установки, типом трансмиссии, наличием и типом автоматической системы управления отвалом, параметрами рабочего оборудования, типом рам.

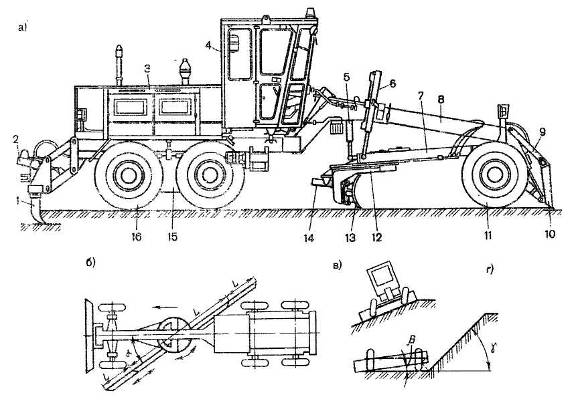

Рис. 14. Автогрейдер ДЗ-143:

а-общий вид; б-схема поворота отвала; в-схема бокового наклона колес;

г-схема бокового выноса отвала

Все узлы и агрегаты автогрейдера ДЗ-143 (рис. 14, а), в том числе двигатель 3 с трансмиссией, кабина водителя 4, основное и дополнительное рабочее оборудование автогрейдера, смонтированы на основной раме 8 коробчатого сечения, которая одним концом опирается на передний мост с управляемыми пневмоколесами 11, а другим – на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16. Передние колеса автогрейдера можно устанавливать с боковым наклоном в обе стороны для повышения устойчивости движения машины при работе на уклонах (рис. 14, в) и уменьшения радиуса поворота. Основное рабочее оборудование автогрейдера состоит из тяговой рамы 7, поворотного круга 12 и отвала 13 со сменными двухлезвийными ножами. Полноповоротный в плане отвал обеспечивает работу автогрейдера при прямом и обратном ходах машины. Поворот отвала в плане осуществляется гидромотором через редуктор. Передняя часть тяговой рамы шарнирно соединена с рамой машины, а задняя часть подвешена на двух гидроцилиндрах 6, с помощью которых грейдерный отвал устанавливают в различные положения: транспортное (поднятое) и рабочее (опущенное). В рабочем положении отвал внедряется в грунт ножами и при движении срезает слой грунта и перемещает его в направлении, определяемом установкой отвала в плане под углом α к продольной оси машины (рис. 14, б).

Угол резания отвала в зависимости от категории грунта регулируется гидроцилиндром 14. Вынос тяговой рамы в обе стороны от продольной оси машины обеспечивается гидроцилиндром 5. Дополнительное рабочее оборудование автогрейдера включает удлинитель отвала, кирковщик 1, управляемый гидроцилиндром 2, и бульдозерный отвал 10, управляемый гидроцилиндром 9.

Гидравлическая система управления рабочим оборудованием автогрейдеров обеспечивает подъем и опускание тяговой рамы вместе с поворотным кругом и отвалом, поворот отвала вместе с поворотным кругом в плане на 360°, боковой вынос отвала в обе стороны от продольной оси машины (рис. 14, г), установку отвала под углом β (до 18°) в вертикальной плоскости, боковой вынос отвала для планировки откосов под углом γ (до 90°) (рис. 14, г), а также совмещение различных установок отвала.

Отдельные автогрейдеры могут оснащаться автоматической системой управления отвалом типа «Профиль», предназначенной для автоматической стабилизации отвала в поперечном и продольном направлениях, что позволяет существенно повысить производительность машины и точность обработки поверхности. На автогрейдерах устанавливаются автоматические системы «Профиль-10», «Профиль-20» и «Профиль-30».

Эксплуатационная производительность автогрейдера (м3/ч) при резании и перемещении грунта

где В – ширина захвата отвала, м; l – длина участка, м; h – толщина срезаемой стружки; Кв – коэффициент использования машины по времени; tp – время, затрачиваемое на один проход, с; tп – время, затрачиваемое на один поворот; n – число проходов по одному участку.

Лекция 6. Экскаваторы

Экскаваторы представляют собой самоходные землеройные машины, предназначенные для копания и перемещения грунта. Различают одноковшовые экскаваторы периодического (цикличного) действия с основным рабочим органом в виде ковша определенной вместимости и экскаваторы непрерывного действия с многоковшовыми, скребковыми и фрезерными (бесковшовыми) рабочими органами. Одноковшовые экскаваторы осуществляют работу отдельными многократно повторяющимися циклами, в течение которых операции копания и перемещения грунта выполняются раздельно и последовательно. В процессе работы машина периодически перемещается на небольшие расстояния для копания очередных объемов грунта. Экскаваторы непрерывного действия копание и перемещение грунта осуществляют одновременно и непрерывно. Производительность таких экскаваторов выше, чем одноковшовых, затрачивающих около 2/3 рабочего времени на перемещение грунта и рабочего оборудования.

По назначению одноковшовые экскаваторы делят на строительные универсальные для земляных и погрузочно-разгрузочных работ в строительстве, карьерные для разработки карьеров строительных материалов, рудных и угольных месторождений и вскрышные для разработки полезных ископаемых открытым способом. Экскаваторы непрерывного действия по назначению делят на машины продольного копания для рытья протяженных выемок прямоугольного и трапецеидального профиля – траншей под трубопроводы и коммуникации различного назначения (траншейные экскаваторы), каналов и водоводов (каналокопатели), поперечного копания для карьерных, планировочных и мелиоративных работ, радиального копания для вскрышных и карьерных работ большого объема.

В промышленном и гражданском строительстве преимущественно используются одноковшовые строительные и траншейные экскаваторы.

Дата добавления: 2015-03-07; просмотров: 8962;