Размещение оборудования и оградительные средства защиты

Расположение и расстановку оборудования в производственных помещениях осуществляют в соответствии с отраслевыми нормами технологического проектирования. При этом предусматривают соблюдение следующих условий: последовательность расстановки оборудования по технологической схеме; обеспечение удобства обслуживания и ремонта, естественного максимального освещения и поступления свежего воздуха; безопасность обслуживающего персонала.

При компоновке технологического и вспомогательного оборудования предусматривают рабочие и магистральные проходы шириной не менее 1,0м; а рабочую зону по фронту обслуживания оборудования - шириной не менее 2,0м, проходы между оборудованием - не менее 1,0м.

Минимальную высоту основных проходов от пола до низа выступающих конструкций оборудования принимают не менее 2,2м, а остальных проходов – не менее 2,0м.

Для уменьшения уровня производственного шума, непосредственно издаваемого оборудованием и отраженного, расстояние от стен и опорных колонн должно быть не менее 1,2м. Кроме того, оборудование, создающее шум и вибрацию, следует устанавливать на плиты массой в 1,5…2,0 раза больше массы оборудования, изолированно от строительных конструкций.

При эксплуатации конвейеров предусматривают мостики для перехода людей, расстояние между соседними мостиками должно быть 30…50м.

При использовании в производственных помещениях грузовых тележек ширина прохода между оборудованием предусматривается больше тележки на 1,0м.

При укладке на складе мешков с мукой рядами высота штабеля не должна превышать 2,0м, а расстояние штабеля от стены должно быть не менее 0,5м.

Ширина проходов между штабелями должна соответствовать размеру не менее 1,2м, ширина проездов при перевозке мешков с мукой на тележке вручную – 2,5м.

Опасные зоны возникают в области действия рабочих органов технологического оборудования, у ременных, зубчатых и цепных передач, при эксплуатации подъемно-транспортных машин. Особая опасность создается в случаях, когда возможен захват одежды или волос работающих движущимися частями оборудования.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током, воздействием тепловых, электромагнитных излучений, шума, вибрации, ультразвука, вредных паров, газов и пыли.

При проектировании и эксплуатации технологического оборудования предусматривают применение устройств, либо исключающих возможность контакта с опасной зоной, либо снижающих опасность травматизма.

Для защиты от действия опасных факторов применяют коллективные и индивидуальные средства защиты.

Средства коллективной защиты в зависимости от назначения подразделяют на следующие классы:

- нормализация воздушной среды производственных помещений и рабочих мест;

- нормализация освещения производственных помещений и рабочих мест;

- средства защиты от ионизирующих, инфракрасных, ультрафиолетовых, электромагнитных излучений;

- средства защиты от шума, вибрации, ультразвука, поражения электрическим током, электростатических зарядов, повышенных и пониженных температур поверхностей оборудования, материалов, готовой продукции, повышенных и пониженных температур воздуха рабочей зоны, воздействия механических, химических и биологических факторов.

Все применяющиеся на предприятиях средства коллективной защиты по принципу действия можно разделить на:

- оградительные;

- предохранительные;

- блокирующие;

- сигнализирующие;

- системы дистанционного управления машинами;

- специальные.

Оградительные средства защиты применяют для изоляции систем привода и опасных рабочих зон машины.

Съемные ограждения блокируют с рабочими органами механизма или машины, обеспечивая невозможность эксплуатации оборудования при открытых ограждениях, тем самым предотвращая несчастные случаи, если оператор попытается снять ограждение, не остановив предварительно работу оборудования.

Блокировки, устанавливаемые на технологическом оборудовании, могут быть механические, электромеханические и фотоэлектрические.

Механическая блокировка предусматривает собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством.

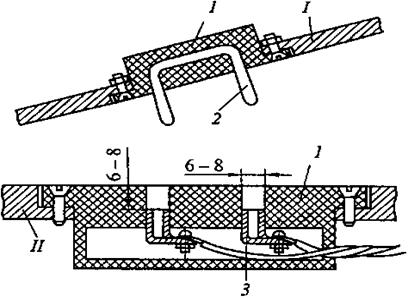

На рис. 1.1. показана схема электромеханической блокировки съемного ограждения, применяемой для предотвращения пуска механизма привода машины при снятом ограждении.

Рис. 1.1. Схема электромеханической блокировки

I – ограждение; II – корпус машины; 1 – изоляционная колодка;

2 – металлическая скоба; 3 – контакты.

Ограждение снабжено изоляционной колодкой с вмонтированной в нее металлической скобой. Корпус машины снабжен заглубленными в изоляционной колодке контактами с присоединенными к ним проводами. При установке ограждения на место штыри скобы входят в заглубления и замыкают контакты электрической цепи, обеспечивая тем самым возможность пуска привода машины. При снятом ограждении электрическая цепь разомкнута и пуск привода невозможен.

Оборудование, на котором рабочие органы по своим технологическим функциям не могут быть ограждены (гильотинные ножи, струнорежущие механизмы, пуансон в штампирующей машине и т.п.) оснащают фотоэлектрической блокировкой.

Фотоэлектрическая блокировка работает по принципу пересечения луча, направленного на фотоэлемент или фотосопротивление, изменение светового потока, падающего на фотоэлемент, преобразуется в электрический сигнал, который после усиления подается на измерительно-командное устройство, которое дает импульс на включение исполнительного механизма защитного устройства.

Дата добавления: 2015-01-13; просмотров: 1392;