Способы повышения несущей способности оснований

Среди существующих методов наиболее распространенным является инъекционное закрепление грунтов, основанное на искусственном целенаправленном преобразовании строительных свойств грунтов нагнетанием в них под давлением скрепляющих растворов по специальным трубопроводам в дренирующие грунты оснований.

Технология работ при инъекционном закреплении грунтов состоит из трех операций:

- бурение инъекционных скважин;

- оборудование скважин перфорированными металлическими трубами;

- нагнетание скрепляющих растворов.

В качестве скрепляющих растворов применяют:

- цементную суспензию или раствор - цементация;

- жидкое стекло с отвердителем - силикатизация;

- электросиликатизация с использованием постоянного тока;

- водорастворимые смолы - смолязация;

- горячий битум или холодные битумные эмульсии - битумизация;

- термическая обработка грунта..

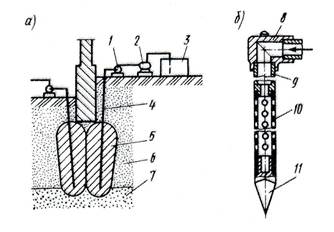

Нагнетание растворов осуществляется через забивные в грунт специальные инъекторы, представляющие собой перфорированные металлические трубы диаметром 25-75 мм с перфорированной нижней частью 0,8- 1 м (рис.1).

Рис.1. Схема установки для инъекционного закрепления грунтов

а) - установка; б) - инъектор; 1- распределительный напорный коллектор; 2- насос;

3- емкость для раствора; 4- инъектор; 5- массив закрепленного грунта; 6- слабый грунт;

7- прочный подстилающий грунт; 8- наголовник; 9- глухие звенья; 10- перфорированное звено; 11- наконечник

На небольшую глубину инъекторы погружают в грунт пневматическими молотками, копрами или вибропогружателями, а на глубину 15 м и более инъекторы опускают в предварительно пробуренные скважины. До опускания инъекторов в скважины их промывают водой или продувают сжатым воздухом.

Инъекционное закрепление повышает механическую прочность, устойчивость, уменьшает сжимаемость и водопроницаемость дисперсных грунтов.

В зависимости от технологии закрепления и процессов, происходящих в грунте, методы закрепления делятся на три вида: химические, физико-химические и термические.

Химические способы делятся на две группы:

- использование силикатных растворов и их производных (силикатизация);

- применение водорастворимых смол (акриловые, карбомидные, резорцино-формальдегидные, фурановые и др.) - (смолязация).

Силикатизация применяется для повышения несущей способности, устойчивости и водонепроницаемости сухих или водонасыщенных песков, плывунов и лессовидных грунтов. Основным компонентом при силикатизации служит коллоидный раствор силиката натрия (жидкое стекло).

Используется двухрастворный и однорастворный способ силикатизации. При двухрастворном способе в сухие и водонасыщенные крупные и средние песчаные грунты последовательно нагнетают под давлением 15ат раствор жидкого стела (силикат натрия) и хлористого кальция, которые вступают в химическую реакцию с образованием геля кремниевой кислоты, гидрата окиси кальция и хлористого натрия. Двухрастворный способ обеспечивает высокую прочность грунта от 1,5 до 3,5 МПа и практическую его водонепроницаемость.

Для лессовых просадочных грунтов целесообразно использовать однорастворный способ силикатизации путем нагнетания раствора одного жидкого стекла под давлением до 5 ат, который взаимодействует с содержащими в этих грунтах солями кальция с образованием геля кремниевой кислоты, гидрата окиси кальция и сернокислого натрия. Роль второго компонента выполняет сам грунт. Закрепленный грунт при односторонней силикатизации имеет кубиковую прочность от 0,35. Закрепленный грунт при односторонней силикатизации имеет кубиковую прочность от 0,35 до 1,5 МПа, которая не снижается при воздействии на грунт агрессивных вод.

При электросиликатизации используется комбинированное применение постоянного электрического тока и силикатных растворов.

Песчаные грунты с коэффициентом фильтрации 0,5-5 м/сут и слабые лессовые грунты рекомендуется закреплять смолязацией путем инъектирования водных растворов карбомидных, фенольных, фурановых, акриловых и других видов синтетических смол с различными отвердителями. Самой приемлемой для закрепления грунтов является мочевиноформальдегидная (карбомидная) смола в смеси раствором одной из кислот (щавелевой или соляной). Применение карбомидной смолы экономично, так как она легко растворяется в воде, имеет малую вязкость, твердеет при невысокой температуре и выпускается в большом количестве отечественной промышленностью. Инъекторы при смолязации должны располагаться в шахматном порядке, соблюдая расстояния в зависимости от вида укрепляемого грунта и его коэффициента фильтрации. Смолязация обеспечивает прочное закрепление грунтов, придает им водонепроницаемость. Кроме того, этот способ дает возможность закреплять карбонатные грунты. Примером применения карбомидной смолы является укрепление пылеватых песков в основании Государственного академического театра оперы и балета им.С.М.Кирова в Санкт-Петербурге в период его реконструкции.

К физико-химическим методам закрепления грунтов относятся: цементация, грунтоцементация, битумизация и глинизация.

Цементации применяетсядля укрепления крупно- и среднезернистых песков, трещиноватых кальных и крупнообломочных пород с увеличением Rсж до 3,5 МПа. Применение метода цементации является безопасным с точки зрения воздействия на окружающую среду, так как затвердевший портландцемент состоит в основном из гидросиликатов кальция, практически нерастворимых в воде. В последние годы разработаны методы автоматизированного устройства скважин с помощью управляемых пневмопробойников, которые дают возможность разрабатывать криволинейные скважины и осуществлять цементацию влажных грунтов под зданиями без применения обсадных труб и опускных колодцев.

Битумизация (горячим битумом и холодных битумных эмульсий) используется для закрепления трещиноватых скальных пород и песчаных грунтов, а также для прекращения фильтрации воды через эти грунты. Он состоит в нагнетании под давлением 50-80 ат через пробуренные скважины расплавленного битума марок БН-111 и БН-V или холодных битумных эмульсий через инъекторы, состоящие из двух труб: внутренней, имеющей отверстия для выхода битума и опускающей в грунт ниже наружной, выполняющей защитную роль.

Для трещиноватых скальных и полускальных пород используется способ горячей битумизации, а для песчаных грунтов – способ холодной битумизации с использованием холодных битумных эмульсий, обладающих большей проницаемостью, чем разогретый битум. Отрицательным свойством горячей битумизации является то, что при наличии значительного напора грунтовых вод может происходить выдавливание битума из трещин и каверн и кроме того, он из-за значительной вязкости не может полностью заполнить трещины и каверны с раскрытием менее 1 мм, а значит и придать грунту полную водонепроницаемость. Указанные недостатки привели к тому, что горячая битумизация в настоящее время стала меньше применяться при реконструкции. С целью придания грунтам условий водонепроницаемости разработан способ холодной битумизации путем нагнетания в них холодных битумных эмульсий, частицы которых могут проникать в поры грунта.

Глинизация применяется для снижения водопроницаемости песчаных грунтов, при нагнетании в которые глинистой суспензии происходит выпадение в них глинистых частиц и заиливание песков. В результате коэффициент фильтрации песчаного грунта уменьшается на несколько порядков.

В последние годы на базе глинистых растворов с добавлением цемента изготавливают глиноцементные растворы, которые приобретают положительные свойства как цементных, так и глинистых растворов и в связи с этим глиноцементные растворы получают более широкое применение в практике. Глинизация так же, как и цементация, может применяться только при небольших скоростях движения грунтовых вод во избежание уноса раствора из тампонирующей зоны.

Термическое закрепление грунтов заключается в обжиге лессовидных и пористых суглинистых грунтов раскаленными газами через пробуренные в грунте скважины диаметром 100-200 мм. Температура обжига составляет 600-1100 0С, что способствует расплавлению и спеканию обжигаемого грунта. Скважины пробуривают в шахматном порядке на расстоянии друг от друга 2-3 м и на глубину до 15 м. Сверху скважины закрывают бетонными оголовками, в которых размещаются форсунки для сжигания топлива и сжатого воздуха. В качестве сжигаемого компонента может применяться жидкое (нефть, мазут, соляровое масло и др.) или газообразное (природный или генераторный газ) топливо. Сжатый воздух подается с избыточным давлением, превышающим на 0,15-0,5 давление в трубопроводе с топливом, что позволяет отрывать пламя от форсунки и распространять его на всю глубину скважины. Процесс обжига может достигать 5-10 суток, в результате чего образуется керамическая свая диаметром 2-3 м. Прочность обожженного грунта достигает в среднем 1,0-1,2 МПа, но может достигать до 10 МПа.

Электрическим способом рекомендуется закреплять влажные глинистые грунты . Он основан на использовании эффекта электроосмоса. Суть его заключается в том, что в грунт параллельными рядами через 0,6-1,0 м забивают металлические стержни по которым пропускают постоянный электрический ток с напряженностью поля 0,5-1,0 В/см и плотностью 1-5 А/м2 , в результате чего глина осушается, сильно уплотняется и теряет способность к пучению.

Электрохимический способ отличается от предыдущего тем, что при погружении в грунт чередуют через ряд металлические стержни (аноды) и металлические трубы, являющиеся катодами и служащие инъекторами. В трубы одновременно с электрическим током вводят под давлением растворы химических добавок (силикат натрия, хлористый кальций, хлористое железо и др.), которые увеличивают проводимость тока, благодаря чему интенсивность процесса закрепления грунтов возрастает. Этот способ применяют для закрепления глинистых и илистых грунтов с небольшим коэффициентом фильтрации от 0,2 до 2,0 м/сут. В процессе закрепления в грунтах происходят необратимые изменения, они перестают быть пучинистыми, увеличиваются их прочностные характеристики.

В мировой и отечественной практике в последние годы широко применяются новые технологии, основанные на высокой степени механизации работ. При этом до минимума сводятся ручные операции.

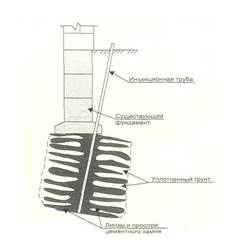

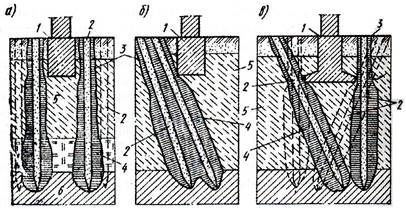

Все в больших объемах применяются буроинъекционные сваи, как вертикальные, так и наклонные, которые после опрессовки имеют неровную поверхность и поэтому получившие название «корневидных»(рис.2).

Рис. 2. Схема усиления фундаментов с помощью буроинъекционных

«корневидных» свай

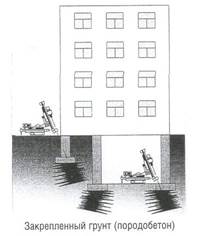

Эти работы могут выполняться как по внешнему периметру здания, так и внутри здания, в подвале здания при высоте подвальной части не менее 2,4 м или с первых этажей зданий (рис.3).

Рис.3. Схемы закрепления грунта буроинъекционным методом

Затраты ручного труда минимальные. Способ экономичен и экологически чист по сравнению с химическими способами укрепления грунтов. Этим способом наиболее целесообразно укреплять грунты, имеющие низкую несущую способность.

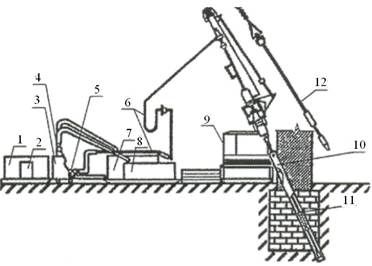

Буроинъекционный комплекс в процессе изготовления сваи

1- емкость для цементного раствора; 2 – глиномешалка; 3 – мерный бак; 4 – растворный насос;

5 - промывочный насос; 6 – нагнетательный трубопровод; 7 – емкость для глиняного раствора;

8 – шламоотделитель; 9 – буровой станок; 10 – кондутор; 11 – буровой инструмент;

12 – бурильная труба

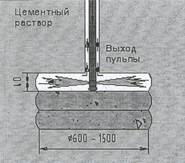

В настоящее время наибольшее распространение получила технология струйной цементации грунтов, основанная на одновременном разрушении и перемешивании грунта высоконапорной струей цементного раствора. Метод заключается в использовании высоконапорной струи цементного раствора для разрушении и одновременного перемешивания грунта с цементным раствором (рис.4).

Рис.4. Схема гидроразмыва грунта при струйной технологии

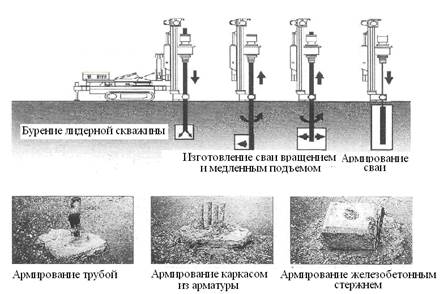

При струйной технологии осуществляется следующий порядок производства работ: производят бурение скважины до проектной отметки (прямой ход); в скважину погружают инъектор со специальным калиброванным отверстие–соплом; подают под большим давлением (до 100 МПа) инъекционный раствор; осуществляют подъем инъектора (обратный ход) с одновременным его вращением, формируя сваю нужного диаметра

Этот метод дает возможность укреплять слабые грунты путем образования жестких столбов диаметром от 0,6 до 2,0 м и глубиной до 20 м. Для повышения несущей способности сваи армируют трубой, каркасом из арматурной стали или железобетонным стержнем.

Этапы изготовления и варианты армирования свай при струйной технологии

Для столбов диаметром до 0,6 м используется однотрубная система, когда цементная суспензия или цементный раствор смешивается с воздухом и нагнетается под давлением 20-30 МПа в виде пульпы через специальное сопло со скоростью 100-150 м/с. При этом струе пульпы придается вращательное движение. Под действием такой струи наносные породы разрыхляются до такой степени, что цементный гель проникает в их толщу, смешиваясь с частицами грунта. Для крупнозернистых грунтов обычно применяется цементная суспензия, а для мелкозернистых грунтов – цементный раствор.

Для закрепления грунтов и создания столбов диаметром до 2,0 м применяют трехтрубную систему, при которой воздух, вода и цементный раствор подаются по отдельным трубопроводам. Цементный раствор подается под давлением 2-3 МПа, воздух - под давлением 0,7-1,7 МПа и вода – под давлением 40- 60 МПа. Скорость подачи цементного раствора составляет 50-80 м/с, воды – 350-500 м/с и воздуха - более 330 м/с.

Струйная цементация позволяет укреплять практически весь диапазон грунтов – от гравийных отложений до мелкодисперсных глин и илов. Другим важным преимуществом струйной технологии является высокая предсказуемость результатов укрепления грунтов, что позволяет достаточно точно рассчитать геометрические и прочностные характеристики подземных конструкций, а соответственно – трудозатраты, материалы и стоимость работ.

После твердения цементо-грунтовой смеси в грунте образуется новый материал – грунтобетон, обладающий более высокими, по сравнению с исходным грунтом, прочностными, противофильтрационными и деформативными характеристиками, приведенными в табл.2.

Таблица 2

Прочностные характеристики грунтов при струйной технологии упрочнения

| Торф | 0,5 – 2 МПа; | Глина | 3 – 7 МПа; |

| Суглинок | 3 – 10 МПа; | Супесь | 5 – 14 МПа; |

| Песок | 15 – 20 МПа; | Гравий | 20 - 25 МПа. |

Однако струйная технология имеет ряд недостатков, к которым относятся:

- опасность локальных деформаций в процессе временного разрыва грунтового массива под фундаментом в период набора прочности цементного раствора;

- высокая стоимость и материалоемкость из-за больших объемов закрепления слабых грунтов;

- повышенная опасность при работе с высоким давлением.

Для глубинного уплотнения оснований или передачи нагрузки от зданий на более плотные грунты могут быть использованы набивные сваи, которые в зависимости от материалов бывают:

- грунтобетонными, бетонными,

- железобетонными,

- растворными и песчаными.

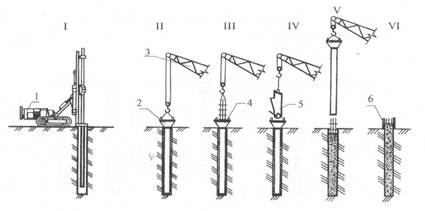

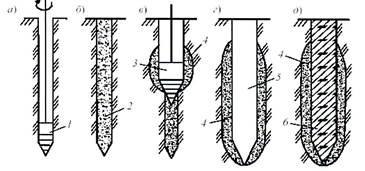

Технологический процесс производства набивных свай состоит из бурения скважины, опускания в нее обсадной трубы, установки арматурного каркаса и формирования ствола сваи (рис.5.).

Рис.5. Схема устройства набивных железобетонных свай

(1 – бурение скважины; 11 – установка обсадной трубы; 111 – установка арматурного каркаса;

1V – бетонирование сваи; V – извлечение обсадной трубы; V1 - устройство оголовка сваи):

1- буровая установка; 2 – обсадная труба с вибробункером; 3 – автокран; 4 – арматурный каркас; 5 – бадья с бетонной смесью; 6 – опалубка оголовка сваи.

Применение бурового способа при устройстве набивных свай не позволяет получать должного уплотнения грунта вокруг скважин в слабых грунтах, так как грунт при бурении извлекается из скважин.

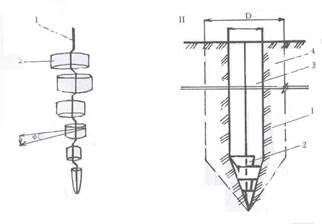

Указанные недостатки исключаются при использовании для глубинного упрочнение оснований фундаментов технологии продавливания скважинс помощью раскатчика грунта, представляющего собой эксцентриковый вал с установленными на его шейках коническими катками.

Устройство скважин для коротких свай раскатчиком грунта

1 – принципиальная схема раскатчика грунта; 11 – схема образования скважины;

1 – приводной вал; 2 – конический каток; 3 – скважина; 4 – уплотненная зона

грунта

При вращении вала, катки ввинчиваются в грунт, образуя скважину с уплотненными стенками толщиной 3-4 диаметра скважины, которые затем используются для набивных бетонных свай.

Другим способом уплотнения грунта является технология продавливания скважин спиралевидными снарядами, которыепозволяет уплотнить близлежащий грунт в пределах 3-4 диаметров сваи.

Глубинное уплотнение основания методом винтового продавливания с вертикальным (а), наклонным (б) и комбинированным (в) расположением скважин

1-существующий фундамент; 2- грунтовая свая» 3- уплотненная зона при одноразовом продавлива нии; 4- то же, при многоразовом продавливании; 5- слабый грунт; 6- прочный грунт

Разновидностью способа продавливания сваи является устройство скважин с использованием вяжущего материала.

Рис. 6. Схема устройства скважины с использованием вяжущего материала

а – д – последовательность устройства скважины: 1 – снаряд малого диаметра;

2 – вяжущий материал; 3 – снаряд большего диаметра; 4 – слой закрепленного грунта; 5 – скважина проектного диаметра; 6 – материал заполнения скважины

Более эффективными являются бурозавинчиваемые сваи, состоящие из металлической трубы диаметром 100-600 мм, крестообразного наконечника и спиральной навивки, обеспечивающей погружение сваи путем ее вращения в сочетании с вдавливанием (рис. 7).

Рис. 7. Бурозавинчиваемые сваи

Технология уникальна, высокоэффективна и экономична. Бурозавинчиваемые сваи могут быть: пустотелые, заполненные бетоном без армирования, заполненные бетоном с армированием и заполненные грунтом. Металлические бурозавинчиваемые сваи могут применяться вблизи существующей застройки, когда устройство буронабивных свай может вызвать недопустимую разгрузку и разрыхление грунтов при проходке буровых скважин.

Дата добавления: 2015-02-13; просмотров: 4938;