Выправка пути

Основные положения. Необходимость выправки пути (стрелочных переводов) в процессе текущего содержания определяется по путеизмерительным лентам, а также по результатам осмотра и проверки пути бригадиром, дорожным мастером и другими должностными лицами, несущими персональную ответственность за техническое состояние пути и его текущее содержание.

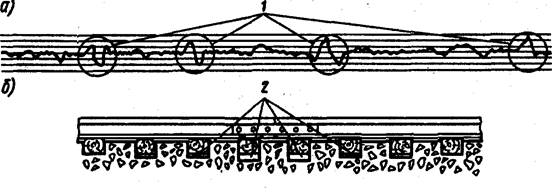

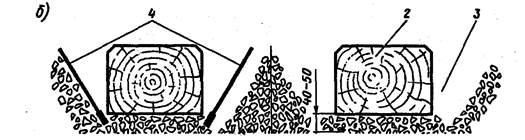

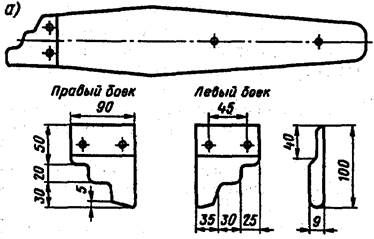

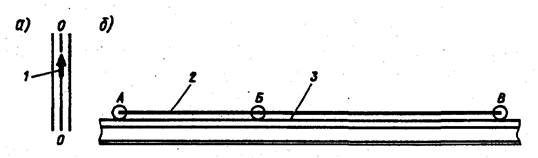

Критериями назначения выправки пути служат: отклонения от норм (номинальных значений) рельсовых нитей по уровню, местным просадкам, отводам возвышения наружных нитей в местах сопряжения прямых с кривыми, а также неплотное прилегание рельса к подкладкам или шпал к балластной постели и др. (рис. 2.1 и 2.2).

|

| Рис. 2.1. Признаки необходимости проведения выборочной (неотложной или первоочередной) выправки пути: а - фрагмент записи перекосов III степени т путеизмерительной лат: б - продольный разрез пути (по торцам шпал) в зоне стыка; 1 - просадки и перекосы I и III степени; 2 - пустоты под шпалами. |

|

| Рис. 2.2. Признаки необходимости проведения сплошной планово-предупредительной выправки пути: а - фрагмент записи просадок II степени на путеизмерительной ленте; б, в- продольный (по торцам шпал) и поперечный (по оси шпал) разрезы участка пути; 1 - пустоты под шпалами |

В зависимости от характера отступлений, типа рельсового скрепления и времени года выправка пути может производиться подбивкой шпал, а при скреплениях типа КБ - укладкой регулировочных прокладок между рельсом и подкладкой. При костыльном скреплении в зимнее время путь выправляется укладкой карточек между подкладкой и шпалой. На участках с асбестовым и песчаным балластом при выправке отдельных просадок, при условии соблюдения необходимых требований, выправка может производиться способом подсыпки балласта под шпалы.

При выправке локальных отступлений подбивкой шпал сначала вывешивается и выравнивается в продольном направлении (на глаз или с помощью оптических приборов) рельсовая нить с меньшей величиной просадки; по ней устанавливается в требуемое положение по уровню другая рельсовая нить, после чего производится подбивка шпал, при этом длина подбиваемого отрезка пути определяется по той нити, по которой вывешено (отделено от балластной постели) большее количество шпал,

Подбивка шпал и переводных брусьев может производиться торцовыми подбойками, электрическими шпалоподбойками, выправочно-подбивочно-рихтовочными машинами.

Ручная подбивка, как правило, применяется при неотложной и первоочередной выправках пути, производимых выборочно в интервалы времени между поездами и требующих частого свертывания и развертывания работ, для пропуска поездов и перехода бригады от одного места выправки к другому.

Выправка пути, носящая предупредительный характер, в большинстве случаев выполняется со сплошной подбивкой шпал на участке, поэтому она производится с применением выправочно-подбивочных машин, а при их отсутствии - электрошпалоподбоек.

Отводы пути при пропуске поездов по месту работ должны быть не круче указанных в табл. 2.1.

Таблица 2.1. Допускаемые уклоны отводов пути, устраиваемых при пропуске поездов во время выправки дуги

| Максималь-ная скорость движения поездов, км/ч | Уклон отвода, мм/м | Максималь-ная скорость движения поездов, км/ч | Уклон отвода, мм/м | ||

| по обеим нитям в прямой и круговой кривой | возвышения в переходной кривой | по обеим нитям в прямой и круговой кривой | возвышения в переходной кривой | ||

| - | 0.7 | 4.0 | 2,7 | ||

| 1,0 | 1.0 | - | 3,0 | ||

| 2,0 | 1,4 | 5,0 | 3,1 | ||

| 3,0 | 1,9 | - | 3,2 |

Измерительные работы. Необходимость измерительных работ при выправке пути возникает на участках с длинными просадками пути (стрелочных переводов). При измерениях определяют высоту подъемки пути в сечениях над шпалами (переводными брусьями) при их подбивке или толщину регулировочных прокладок, укладываемых на подкладки под подошву рельса при раздельном скреплении типа КБ.

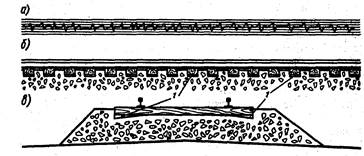

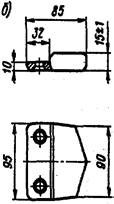

Высота подъемки пути определяется: измерением ординат от визирного луча оптического прибора (рис. 2.3) до головки рельса - по менее просевшей рельсовой нити; суммированием ординат с величинами отклонений по уровню - по другой нити.

|

|

|

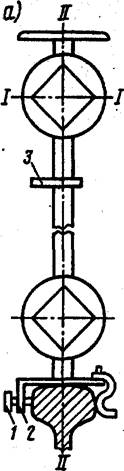

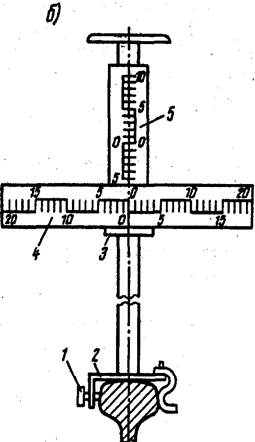

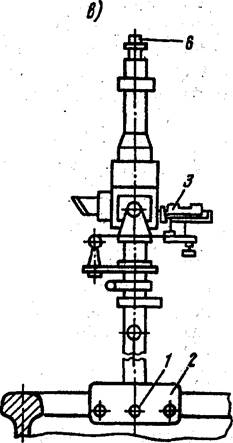

| Рис. 2.3. Оптический прибор ПРП: а - рабочая рейка; б - измерительная рейка; в - зрительная труба; 1 - зажимной винт, 2 - башмак; 3 - уровень; 4, 5 - соответственно горизонтальная и вертикальная шкалы; б- окуляр; I-I - горизонтальная нулевая линия; II-II - вертикальная нулевая линия. |

Перед визированием бригадир пути отходит на 30-35 м от начала просадки (подбивки шпал), становится внутрь колеи около рельса менее просевшей нити и, наклоняясь к нерабочему канту головки рельса, на глаз определяет по нему места установки: оптического прибора со зрительной трубой - пять-шесть шпал до начала просадки; рабочей рейки - столько же шпал за концом просадки.

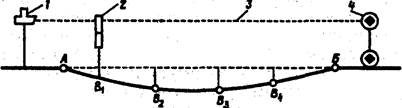

После установки на рельс рабочей рейки на расстоянии пяти-шести шпал от зрительной трубы в сторону рабочей рейки устанавливается измерительная рейка, с помощью которой с последующей ее перестановкой ведется выправка пути по визирному лучу (рис. 2.4).

|

| Рис. 2.4. Схема установки прибора ПРП при устранении просадки: 1 - зрительная труба; 2 - измерительная рейка;3 - визирный луч;4 - рабочая рейка; А -Б - границы просадки; В1-В4 - места установки измерительной рейки |

При выправке коротких просадок подбивкой шпал высота подъемки пути определяется бригадиром пути на глаз.

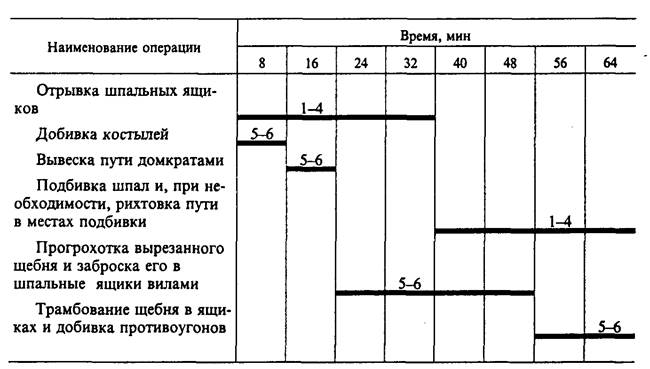

Выправка пути с подбивкой шпал торцовыми подбойками. Работы выполняются в интервалы времени между поездами путевой бригадой численностью четыре-шесть монтеров пути (рис. 2.5).

|

| Рис. 2.5. График выполнения технологических операций при выправке пути на щебеночном балласте подбивкой шпал торцовыми подбойками (объем работ - 10 шпал): цифры над линиями графика обозначают номера монтеров пути |

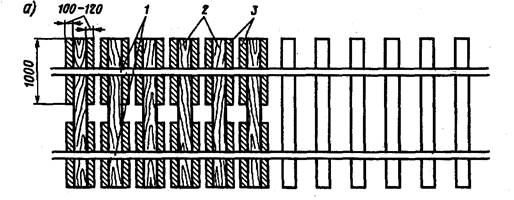

Сначала отрывают балласт в шпальных ящиках по схеме, показанной на рис. 2.6, а; глубина отрывки балласта в ящиках - 4-5 см ниже подошвы шпал (рис. 2.6, б).

|

|

| Рис. 2.6. Схемы отрывки шпальных ящиков при подбивке шпал торцовыми подбойками: а - вид сверху; б - укрупненный вид с торца шпалы; 1-рельсы; 2-шпалы; 3-отрытый участок ящика; 4 - торцовые подбойки |

При костыльном скреплении в месте выправки из-под подкладок удаляют карточки, уложенные в зимнее время, а при раздельном скреплении типа КБ - из-под рельса удаляют регулировочные прокладки. В местах двусторонней просадки пути, если она короткая (до 6 м), устанавливают (строго вертикально) домкраты. Бригадир пути отходит от места просадки на 25-30 м, становится около рельса и, нагнувшись, по канту головки рельса находит место просадки и подает команду на подъемку пути домкратами до выравнивания рельсовой нити. Затем он возвращается к домкратам, устанавливает по уровню в требуемое положение другую рельсовую нить, после чего четыре монтера пути подбивают поднятые шпалы, располагаясь относительно них попарно лицом к подбиваемой шпале (рис. 2.7) и перемещаясь от рельса до конца шпалы и на 50 см в сторону ее середины.

|

| Рис. 2.7. Схема расположения монтеров пути (обозначены цифрами) при подбивке шпалы торцовыми подбойками |

При просадке длиной более 6 м домкраты располагают на расстоянии пяти-шести шпал от начала просадки и по мере подбивки шпал последовательно, через такое же расстояние переставляют их по длине просадки.

При односторонней просадке домкратом вывешивается только одна рельсовая нить, а подбивка шпал производится: по всей длине шпалы, если величина подъемки нити превышает 6 мм; с одной (поднятой) стороны - если подъемка не превышает 6 мм и под шпалами нет люфтов.

После подбивки шпальные ящики засыпают прогрохоченным (вручную с помощью вил) щебнем, поправляют противоугоны (прижимают их к шпалам), оправляют балластную призму, обметают рельсы, шпалы и скрепления; если это стык, то подкрепляют в нем .болты; при необходимости рихтуют путь.

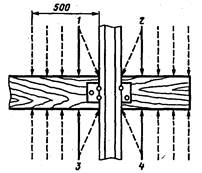

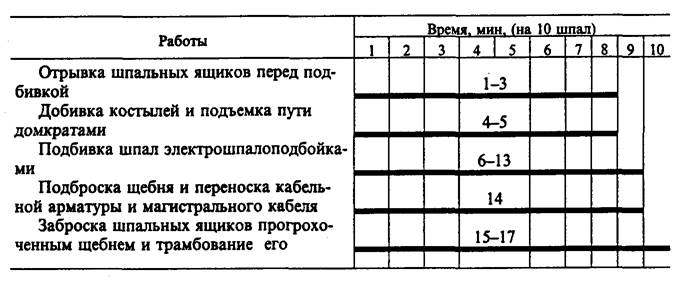

Выправка пути с подбивкой шпал электрошпалоподбойками (ЭШП).Работы выполняются четырьмя (или восемью) электрошпалоподбойками бригадой монтеров пути в составе 6 (17) чел. (рис. 2.8, 2.9).

|

| Рис. 2.8. График работ по выправке пути с деревянными шпалами четырьмя ЭШП бригадой из шести монтеров пути (м. п.): 1 - добавка костылей (2м. п. № 1 и 2); 2 - отрывка шпальных ящиков (4 м. п. № 3-6 ); 3 - установка домкратов, подброска балласта в ящики и перемещение распределительной коробки (2 м. п. № 1 и 2); 4 - подбивка шпал (4 м. п. № 3-6); 5 - рихтовка пути гидравлическими домкратами (6 м. п. № 1-6); 6 - оправка балластной призмы (6 м. п. № 1-6) |

|

| Рис. 2.9. График выполнения технологических операций при выправке пути на щебеночном балласте подбивкой шпал восемью электрошпалоподбойками; цифры над линиями обозначают номера монтеров пути |

Перечень и последовательность технологических операций в основном те же, что и при ручной подбивке шпал. Высота подъемки определяется с помощью визирок. Сначала первая рельсовая нить поднимается домкратом до совпадения нулевой линии измерительной рейки с визирным лучом, что определяется бригадиром пути, а затем в требуемое положение по уровню устанавливается вторая нить и производится подбивка шпал в направлении к измерительной рейке.

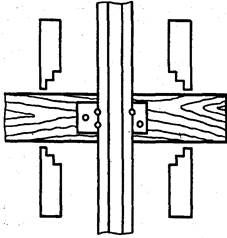

После подбивки всех шпал на первом выравненном участке пути домкраты переставляются в сторону рабочей рейки на шесть-восемь шпал и процесс выправки повторяется. При подбивке шпал электрошпалоподбойками на щебеночном балласте применяются зубчатые бойки, а на песчаном и асбестовом балласте - клиновые (рис. 2.10), при этом зубья бойков при подбивке должны быть направлены в сторону рельса (рис. 2.11). При незагрязненном, а также разрыхленном балласте, отрывка шпальных ящиков не производится.

|

|

| Рис. 2.10. Зубчатые (а) и клиновой (б) бойки ЭШП |

|

| Рис. 2.11. Схема расположения бойков ЭШП относительно рельса при подбивке шпалы |

Шпала считается подбитой, если частицы балласта под ее постелью упакованы настолько плотно, что подбойки не проникают в балласт, при этом увеличивается интенсивность вибрации электрошпалоподбоек, ощущаемая руками шпалоподбойщиков.

Включение электрошпалоподбоек в распределительную коробку должно быть таким, чтобы от вращения дебалансов они стремились перемещаться по направлению к рельсу. Распределительные коробки целесообразно располагать на легких тележках, перемещаемых по рельсам.

При выправке пути с подбивкой шпал ручными или электрическими шпалоподбойками должны соблюдаться следующие правила.

1. С целью облегчения работ по отрывке шпальных ящиков от балласта ее следует производить от концов и середины шпалы по направлению к рельсу.

2. В местах выплесков балласт в шпальных ящиках перед подбивкой шпал должен быть вырезан и прогрохочен на глубину не менее 10 см ниже их подошвы.

Во всех случаях для подбивки шпал и засыпки шпальных ящиков балластом после подбивки должен использоваться прогрохоченный щебень.

3. При выправке стыков поднимать рельсовые нити в сечении под стыковыми шпалами следует с запасом на осадку 2 мм.

4. Поднятый путь должен держаться на домкратах до приближения к ним подбоек.

5. При подбивке деревянных шпал средняя их часть подбивается слабее, а при железобетонных шпалах- не подбивается совсем.

6. При выправке пути с подъемкой рельсошпальной решетки должны подбиваться все поднятые (оторванные от балласта) шпалы.

7. Корпуса электрошпалоподбоек должны иметь двойную изоляцию или защитно-отключающие устройства, предотвращающие поражение монтеров пути электрическим током, в противном случае электрошпалоподбойки должны при работе заземляться в соответствии с правилами пользования ими.

При необходимости укладки электрического кабеля через путь его пропускают между шпалами под рельсы. Во время перехода бригады на новое место подбивки, а также перед пропуском поезда электрошпалоподбойки отключают от электростанции.

8. Место работ по выправке пути с применением электрических или ручных шпалоподбоек, выполняемой с подъемкой до 2 см, ограждается с обеих сторон сигнальными знаками "Свисток", и машинистам поездов и водителям других транспортных средств выдаются предупреждения об особой бдительности и подаче оповестительных сигналов при приближении к месту работ; скорость движения поездов не ограничивается. При выправке пути с подъемкой от 2 до 6 см место работ ограждается сигналами уменьшения скорости, а на поезда выдаются предупреждения о следовании по месту работ со скоростью не более 40 км/ч.

Перечень оборудования, необходимого для выправки пути с подбивкой шпал, зависит от принятого способа выправки (табл. 2.2).

Таблица 2.2.Перечень оборудования и инструментов для выправки пути с подбивкой шпал

| Инструменты и оборудование | Число инструментов при подбивке | |||

| ручной | с четырьмя ЭШП | с восемью ЭШП | ||

| Электростанция мощностью: 4 кВт 2кВт | ||||

| - | - | |||

| - | - | |||

| Электрошпалоподбойка | - | |||

| Домкрат гидравлический | ||||

| Когти для щебня | ||||

| Вилы щебеночные | ||||

| Лом лапчатый | ||||

| Молоток костыльный | ||||

| Торцовая подбойка | - | - | ||

| Гидравлический рихтовщик | ||||

Выправка пути укладкой регулировочных прокладок при раздельном скреплении типа КБ.Такая выправка может применяться на участках, на которых отсутствуют люфты в зоне между шпалой и балластом. При их наличии выправляют путь подбивкой шпал.

С помощью прокладок выправляют просадки величиной до 10 мм. При больших величинах просадок путь должен выправляться подбивкой шпал, иначе существенно ухудшатся условия работы скреплений и может начаться угон рельсовых плетей.

Порядок выполнения выправочных работ следующий. Визирование пути производят описанным выше способом. По визирному лучу с помощью измерительной рейки определяют толщину прокладок для каждой шпалы по визируемой нити; по другой нити толщина прокладок определяется с учетом отклонений по уровню. Толщина укладываемых прокладок записывается мелом на рельсе или шпалах, после чего подбирают прокладки соответствующей толщины и раскладывают по концам шпал.

Затем, начиная с двух шпал до начала укладки прокладок, но не более чем на восьми концах шпал подряд, на пять-семь оборотов отвертывают гайки клеммных болтов, домкратом вывешивают рельс, на подкладки под его подошву укладывают лежащие на концах шпал прокладки, опускают рельс, снимают домкрат и затягивают гайки клеммных болтов.

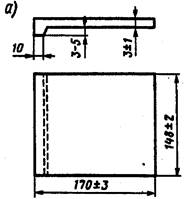

Регулировочные прокладки для укладки под рельс изготавливаются из кордонита, полиэтилена или фанеры толщиной 1,5; 3; 5; 7; 9 мм (рис. 2.12).

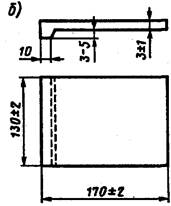

|

|

| Рис. 2.12. Регулировочные прокладки для железобетонных шпал при раздельном скреплении: а - для рельсов Рб5; б - для рельсов Р50 |

Дополнительно к прокладкам-амортизаторам на каждый конец шпалы укладывают не более двух регулировочных прокладок, при этом общая толщина прокладок (с учетом амортизационных) должна быть для скреплений КБ не более 14 мм.

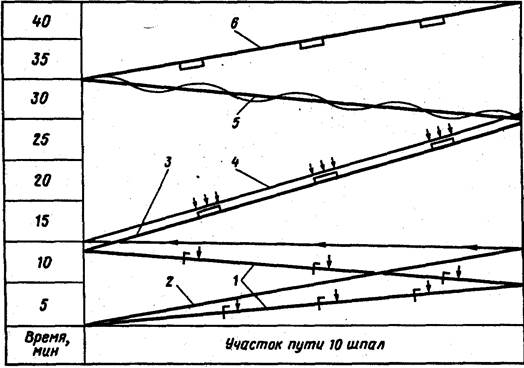

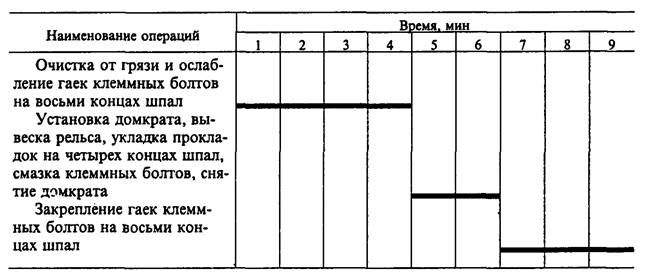

Работы выполняются двумя монтерами пути под руководством; бригадира пути (рис. 2.13).

|

| Рис. 2.13. График выполнения технологических операций при выправке пути укладкой регулировочных прокладок двумя монтерами пути (объем работ - четыре конца шпал, каждую операцию монтеры выполняют вдвоем) |

Место работ по выправке пути на прокладки ограждается сигнальными знаками "Свисток".

Выправка пути подсыпкой балласта под шпалы (суфляж). Выправка пути подсыпкой балласта под шпалы применяется на участках звеньевого пути с чистым асбестовым или песчаным балластом при просадках величиной до 15 мм или при снятии пучинных карточек такой же толщины.

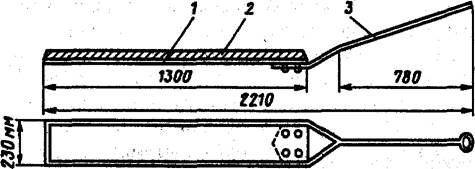

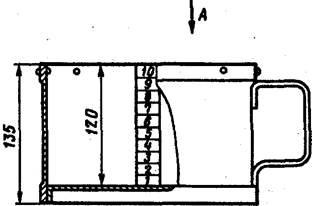

При подсыпке, так же, как и при выправке на прокладки, сначала определяют величины просадок рельсовых нитей над шпалами, после чего специальными лопатами (рис. 2.14) со стороны открытых от балласта торцов шпал подсыпают под них порции балласта, отмеренные специальными (мерными) кружками (рис. 2.15).

|

| Рис. 2.14. Лопата для выправки пути подсыпкой балласта под шпалы: 1- полотно лопаты, 2 - подсыпаемый слой балласта; 3 - ручка |

Рис. 2.15. Мерная кружка Рис. 2.15. Мерная кружка

|

Прежде чем подсыпать балласт под шпалу, он равномерно распределяется по поверхности лопаты, затем она на всю свою длину медленно подводится под шпалу и резким рывком выдергивается из-под нее. При подсыпке конвейерной лопатой после ее подведения под шпалу с помощью специального шнура и гибкой ленты она постепенно выводится из-под шпалы, оставляя на ее постели равномерно распределенный слой балласта. После подсыпки балласта под шпалы засыпают торцы шпал балластом.

При выполнении работ по подсыпке особое внимание должно быть обращено на равномерность распределения балласта под шпалой, предварительную ликвидацию слепых зазоров на фронте работ, восстановление плеча балластной призмы.

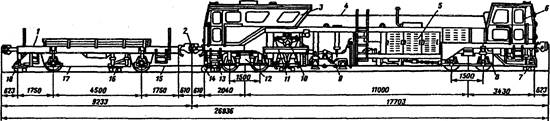

Выправка пути с подбивкой шпал шпалоподбивочными машинами.Для выправки пути в профиле, плане и по уровню на железных дорогах России применяются самоходные выправочно-подбивочно-рихтовочные машины цикличного действия типа ВПР отечественного и зарубежного производства, одновременно подбивающие две шпалы (рис. 2.16).

|

| Рис. 2.16. Выправочно-подбивочно-рихтовочная машина ВПР-1200 (ВПР-02): I - платформа; 2 - автосцепка; 3.6 - кабины управления; 4, 15. 17- тросы; 5 - дизель; 7,13, 16. I8 - измерительные тележки; 8,12 - ходовые тележки; 9 - подъемно-рихтовочное устройство; 10 - подбивочный блок; 11 - виброуплотнитсль; 14 - масштабный каток |

Наилучшее качество выправки и наибольшая производительность машин достигается при подъемке пути на высоту 15- 25 мм. При этих условиях обеспечивается быстрое внедрение подбоек в балласт и создание равномерно уплотненной постели под шпалой при его обжатии.

В связи с необходимостью обязательной подъемки при подбивке машины не могут применяться для исправления коротких просадок, перекосов, отклонений по уровню, так как при этом на отрезках выправленного пути будут образовываться локальные искажения продольного профиля в виде бугров. Поэтому рекомендуется выправлять путь с применением шпалоподбивочных машин участками протяженностью не менее 100 м. В начале и конце таких участков устраивается отвод, длина которого зависит от выбранной величины подъемки пути (табл. 2.3).

Таблица 2.3. Рекомендуемая высота подъемки пути при его выправке машиной ВПР

| Вид балласта | Минимальная высота подъемки пути, мм, при балласте | ||

| чрезмерно уплотненном и частично загрязненном | средне уплотненном и частично загрязненном | слабо уплотненном и незагрязненном | |

| Щебеночный | |||

| Асбестовый | |||

| Примечание. Во второй и третьей графах высота подъемки устанавливается из условия возможности внедрения подбоек в балласт; в четвертой графе - из условия возможности выравнивания пути в профиле. |

Уклон отвода не должен превышать значений, приведенных в табл. 2.1.

При рыхлом щебеночном балласте заглубление подбоек не вызывает затруднений и выправка может осуществляться с минимальными подъемками пути или вообще без подъемки.

Для точной установки геометрических параметров рельсовой колеи, принятых во время выправки, и их длительного сохранения после подбивки шпал, необходимо соблюдать ряд обязательных условий.

Перед началом выправки должна быть установлена оптимальная величина заглубления подбоек. Для этого дорожный мастер сообщает оператору машины расстояние от верха головки рельса до низа шпалы верхнего строения пути, уложенного на участке выправки, который вводит эти данные в систему управления. Во время выправки обеспечивается автоматическая установка верхней кромки лопатки подбойки ниже основания шпал на 10-15 мм, что предотвращает их повреждение при обжатии балласта. Допустимый износ граней подбоек принят 15-16 мм (размеры лопатки 80х150 мм). Использование подбоек с большим износом снижают эффективность выправки.

Создание плотной постели под шпалой наряду с правильной регулировкой глубины опускания подбоек обеспечивается соблюдением временного цикла подбивки, который должен составлять на малоуплотненном балласте не менее 6 с, а на уплотненном не менее 8 с. Применение динамического стабилизатора пути позволяет без ухудшения качества сократить этот цикл на 15-20 % за счет уменьшения времени обжатия балласта под шпалой до 0,6-0,8 с (оптимальное время обжатия составляет 1,2-2,0 с).

Стабильность в зоне стыка после обкатки поездами обеспечивается за счет его подъемки на 1-1,5 мм выше чем на подходах с двойным обжимом стыковых и предстыковых шпал. От стыка в обе стороны делается плавный отвод с уклоном 0,001.

После выправки необходимо восстановить очертания балластной призмы с пополнением шпальных ящиков. При подъемке пути до 30 мм предварительно выгружать балласт не требуется, так как шпальные ящики после выправки будут заполнены балластом не менее чем на две трети. Если предусматриваются подъемки больше 30 мм, перед подбивкой производится выгрузка балласта на концы шпал с последующим его перемещением в середину колеи вручную иди с помощью планировщика, а после выправки дополнительная выгрузка балласта с восстановлением очертаний призмы и пополнением шпальных ящиков. Такая технология является обязательной при выправке бесстыкового пути для обеспечения его устойчивости. Для повышения стабильности пути во время выправки в обязательном порядке должен применяться уплотнитель балласта за торцами шпал, установленный на машине. Динамический стабилизатор пропускается только после восстановления очертаний балластной призмы и заполнения шпальных ящиков.

Выправка пути шпалоподбивочными машинами эффективна в тех случаях, когда загрязнение щебеночного балласта не превышает 15 %. В противном случае, особенно при увлажнении, путь быстро расстраивается, и вновь возникает необходимость его выправки. Щебень с большей загрязненностью перед подбивкой должен быть очищен.

При небольшой протяженности таких участков перед выправкой производят очистку щебня в шпальных ящиках, добавляют свежий балласт и только после этого производят подбивку с подъемкой пути не менее 30-40 мм.

Для установки пути в профиле и плане выправочно-подбивочно-рихтовочные машины оснащены контрольно-измерительной тросовой системой, отслеживающей положение рельсовых нитей в обеих плоскостях хордовым методом. Они могут выправлять путь двумя способами: сглаживанием неровностей; постановкой пути в заранее заданное положение.

Способ сглаживания может применяться на пути с локальными отклонениями в плане и профиле длиной не более 15-20 м. Использование этого способа при более протяженных отклонениях приводит к сглаживанию их очертаний в начале, конце и внутри неровности, не ликвидируя ее саму. Это прежде всего относится к длинным односторонним смещениям пути в плане и участкам с искажением элементов продольного профиля. Хорошие результаты способ сглаживания дает на пути, который ранее был выправлен с постановкой в заранее заданное положение.

Для определения способа выправки путь осматривают, при необходимости в отдельных местах делают предварительные измерения искажений профиля с использованием визирок или оптических приборов, отклонения в плане на прямых оценивают с помощью бинокля, а в кривых промером стрел прогиба от 20-метровой хорды. Для оценки могут быть использованы результаты прохода путеизмерительного вагона ЦНИИ-4. При осмотре должны быть выявлены места максимальной сдвижки и подъемки пути, их величина, а также участки, положение которых не подлежит изменениям или эти изменения могут носить ограниченный характер: переезды, мосты, пассажирские платформы, негабаритные места, междупутья и т.п. Для оценки указанных параметров следует также использовать имеющиеся в дистанции пути документы, включая продольный профиль, съемку кривых, габаритных размеров и т. д.

Участки, имеющие большое количество перечисленных барьерных мест, а также сильно расстроенные кривые следует выправлять способом постановки пути в заранее заданное положение.

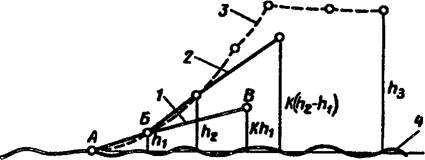

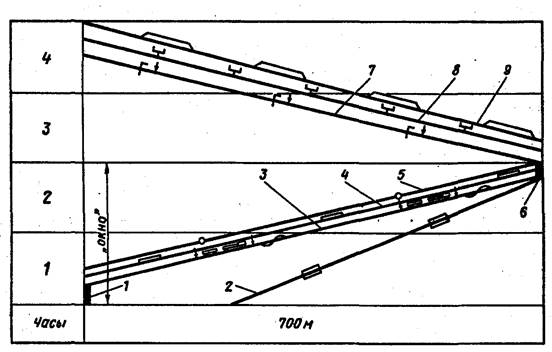

Проведение выправки способом сглаживания требует минимальных разбивочных работ. На рельсах должны быть отмечены начала и концы переходных кривых и точки перелома профиля. Оператору машины перед началом работ необходимо представить данные по длине переходных кривых, возвышению наружного рельса круговой кривой и ее радиусу. Начало выправки следует выбирать на участке пути, не имеющем заметных отклонений в профиле и плане на протяжении 20 м. Прибыв на место работ, машина останавливается на этом участке так, чтобы точки ее измерения располагались в следующем порядке (рис. 2.17): А - в сечении пути, не требующем подъемки, Б (подбивочный блок) - в точке начала подъемки пути, В - на невыправленном пути.

|

| Рис. 2.17. Принципиальная схема выхода машины ВПР на заданную отметку подъемки пути (Аз): 1,2 - последовательные положения измерительной хорды машины при постепенном увеличении отметки передней точки хорды; 3 - продольные отметки поднимаемого пути; 4 - продольные отметки пути до подъемки; kh1, k(h2- h1) - ординаты, последовательно задаваемые для передней точки измерительной хорды; h1, h2- ординаты высоты подъемки в точке расположения подъемного устройства и подбивочных блоков |

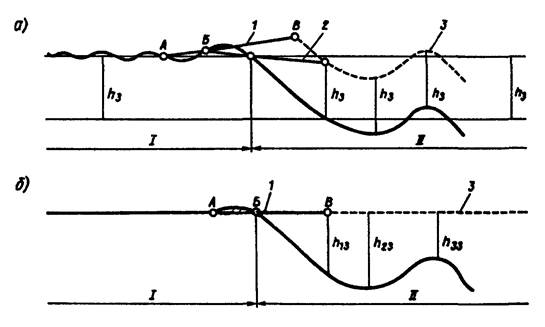

Оператор машины задает передней точке измерительной хоры (В) последовательно нарастающие отметки, исходя из принятого уклона отвода, постепенно выводит путь на заданную высоту общей подъемки при выправке (h3).После этого система работает в режиме сглаживания неровностей в обеих плоскостях (рис. 2.18, а). Передняя точка хорды В движется на уровне заданной величины общей подъемки пути, повторяя первоначальные искажения профиля, а точка Б автоматически подъемным устройством устанавливается на прямой А-В. При перемещении машины от выправленного сечения пути к невыправленному в точке Б происходит рассогласование контрольно-измерительной системы (точка Б оказывается не на прямой линии А-В) и путь в этом сечении поднимается до тех пор, пока согласование не восстановится, сглаживая неровность.

|

| Рис. 2.18. Принципиальные схемы выправки пути с подъемкой: а - по способу сглаживания; б - по способу постановки на заданные отметки; I - участок поднятого и выправленного пути; II- участок неподнятого и невыправленного пути; 1, 2 - последовательные положения измерительной хорды машины; 3 - траектория движения передней точки измерительной хорды; h3 - постоянная ордината подъемки пути, которая задается передней точке измерительной хорды при выправке сглаживанием; h13,..., h33 - последовательные значения ординат подъемки пути, которые задаются передней точке измерительной хорды при выправке с подъемкой на заданные отметки |

При необходимости выправки отдельной кривой с использованием способа сглаживания работу следует начинать и заканчивать не ближе 50 м от начала переходных кривых.

Одной из разновидностей реализации способа постановки пути в заранее заданное положение является его выправка по фиксированным точкам. Она, в первую очередь, применяется на машинах, не имеющих бортового компьютера. Такой выправке предшествует геодезическая съемка положения пути в плане и профиле с последующим определением его проектного положения. По этим данным непосредственно на пути с помощью оптического прибора производится разбивка с записью на каждой пятой шпале величин сдвижек и подъемок пути, а в кривых, кроме того, возвышения наружного рельса. Выправка производится установкой передних точек хорд в соответствии с размеченными на шпалах величинами сдвижек и подъемок пути (рис. 2.18, б), начиная с устройства отвода.

Машины, у которых контрольно-измерительная система дополнена бортовым компьютером, могут производить выправку способом постановки пути в заранее заданное положение, используя методы электронного сглаживания или проектных отметок. В отличие от обычного способа сглаживания электронное выполняется по результатам измерительного прохода машины с помощью компьютерной программы. Измерительный проход для электронной записи фактического положения пути в плане, профиле и по уровню осуществляется со скоростью до 10 км/ч, стартовая точка отмечается на рельсах. Используя полученные данные, оператор производит на дисплее корректировку положения пути в профиле и плане, задавая общую подъемку пути, а при необходимости ограничения по подъемкам и сдвижкам в барьерных местах, радиусы круговых кривых. По завершении этих операций машина устанавливается на стартовую точку и производится выправка пути по результатам компьютерной обработки участка. При этом получают значительно лучшие результаты, чем при обычном сглаживании, так как в электронной программе могут быть использованы более длинные сглаживающие хорды и осуществлен дифференцированный подход к каждому участку с поиском оптимального варианта. Вместе с тем электронное сглаживание не позволяет полностью ликвидировать длинные (более 50-100 м в зависимости от величины отклонения) искажения пути в профиле и плане. Наилучшие результаты дает программа ВНИИЖТ, исправляющая отклонения на прямых участках пути до 200 м.

Бортовой компьютер позволяет перед производством работ вводить данные проектного положения пути и производить выправку без предварительной записи величин подъемок и сдвижек на шпалах при постановке его по фиксированным точкам. Этот способ должен использоваться прежде всего при ремонтах пути. При выполнении работ необходимо проводить периодическую проверку работы контрольно-измерительной системы, сравнивая положение выправленного пути относительно реперных точек, выставленных при геодезической съемке участка. Если отклонения превышают 2 мм, необходимо ввести соответствующие коррективы. В качестве таких реперов могут использоваться фундаменты опор контактной сети, опоры пассажирских платформ, пикетные и километровые знаки, специально установленные железобетонные или металлические столбики.

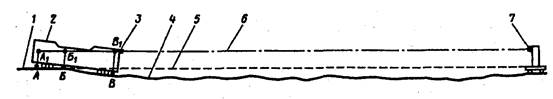

Машины, оборудованные лазерным устройством, могут осуществлять выправку прямых в профиле и плане на заданные отметки участками длиной 250-300 м (рис. 2.19). Машину и лазерную тележку целесообразно устанавливать в точках переломов профиля или в промежуточных точках элементов профиля, имеющих относительно примыкающих участков пути наиболее высокие отметки (бугры). С помощью лазерной тележки может быть снято фактическое положение пути, которое вводится в бортовой компьютер и корректируется оператором. Такое использование лазерной тележки заменяет геодезическую съемку.

|

| Рис. 2.19. Принципиальная схема выправки пути машиной типа ВПР по лазерному лучу: 1 - выправленный путь; 2 - машина; 3 - приемник лазерного луча на машине; 4 - невыправленный путь; 5 - отмелей, на которые поднимается путь; 6 - лазерный луч; 7 - источник лазерного луча на тележке |

Контрольно-измерительная система машины должна подвергаться периодической проверке. Для этого используется прямой горизонтальный участок пути длиной 20 м, не имеющий отклонений в любой из плоскостей более 0,5 мм. После установки на нем машины просадка пути, отклонение стрел прогиба и поперечный уровень на пульте должны иметь нулевые значения (рис. 2.20).

|

| Рис. 2.20. Принципиальная схема проверки сглаживающей системы машины типа ВПР: а - положение показателя на пульте управления; б - положение измерительных тележек и троса машины; 1 - показатель положения рельсовой нити; 2 - измерительный трос машины; 3 - поверхность головки рельса; А, В - крайние точки измерительного троса; Б - точка измерительного троса, в которой расположены рабочие органы машины |

В подготовительный и заключительный периоды выполняют те же работы, что и при выправке пути ЭШП. В основной период снимают пучинные карточки при костыльном скреплении или регулировочные прокладки при раздельном, выправляют путь машиной, закрепляют противоугоны, отошедшие от шпал при подбивке (рис. 2.21).

|

| Рис. 2.21. График работы по выправке пути с деревянными шпалами машиной типа ВПР с выполнением сопутствующих работ бригадой из восьми монтеров пути (м. п.): 1 - приведение машины в рабочее положение; 2 - удаление пучинных карточек (4 м. п. № 1-4); 3 - выправка пути машиной ВПР; 4 - распределение балласта (2 м. п. № 5, 6); 5 - добивка противоугонов (2 м. п. № 7, 8); 6 - приведение машины ВПР в транспортное положение; 7 - добивка костылей (2 м. п. № 1,2); 8 - подкрепление стыковых болтов (2 м. п. № 3,4); 9 - планировка откосов балластной призмы (4 м. п. № 5-8) |

При снятии большого количества карточек или регулировочных прокладок, работы по их удалению начинают за 2-3 ч до начала "окна", для чего при необходимости ограничивают скорость движения поездов.

При машинной выправке сопутствующие работы выполняются вручную или с применением механизмов бригадой в составе 8-15 чел. Численность бригады должна определяться для каждого участка в зависимости от объема сопутствующих работ.

Дата добавления: 2015-02-07; просмотров: 34148;