АЛКИЛИРОВАНИЕ

После того как был придуман каталитический крекинг, ученые обратили внимание на образующиеся при этом легкие фракции. Главная задача состояла в том,чтобы по возможности увеличить количество бензиновой фракции. Однако пропилен и бутилен имеют слишком низкие температуры кипения и не остаются в бензине в растворенном состоянии. Поэтому был разработан процесс, обратный крекингу, который называется алкилирование, и суть которого состоит в превращении небольших молекул в крупные.

Химическая реакция

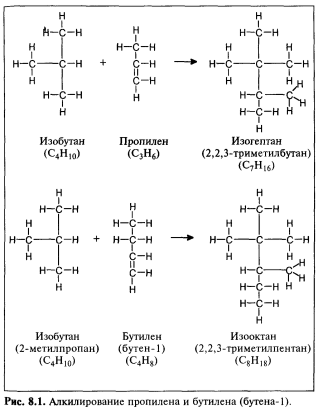

Для химика термин «алкилирование» относится к целому ряду реакций, однако для технолога-нефтепереработчика алкилирование означает взаимодействие пропилена или бутилена с изобутаном с образованием изопарафинов, которые называются алкилатом (рис. 8.1).

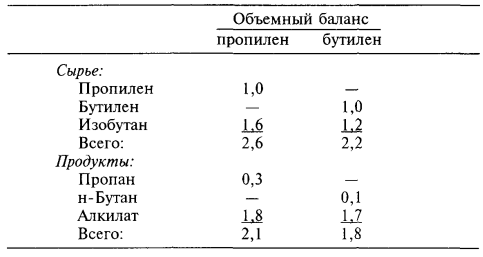

Изменение объема в этом процессе противоположно тому, что мы наблюдали при крекинге, а именно, объем заметно уменьшается. Если в процессе участвует пропилен, то 1 баррель (159 л) пропилена и 1,6 барреля (254,4 л) изобутана дают на выходе 2,1 барреля (334 л)продукта алкилирования, а в случае бутилена — 1 баррель (159 л) бутилена и 1,2 барреля (191 л) изобутана превращаются в 1,8 барреля (286 л) продукта. Как и при крекинге, масса исходных веществ равна массе продуктов, изменяется только плотность.

Технологический процесс

Изобутан и олефины могут взаимодействовать между собой при высоком давлении. Однако такой вариант алкилирования требует очень дорогого оборудования. Как и для многих других процессов, для алкилирования были подобраны катализаторы, которые ускоряют процесс и позволяют упростить технологическое оборудование. В качестве катализаторов обычно используют серную или фтористоводородную кислоту. Процессы, проводимые в присутствии этих кислот, в основном сходны между собой, но сернокислое алкилирование имеет гораздо более широкое распространение в промышленности, поэтому здесь мы будем обсуждать только этот вариант.

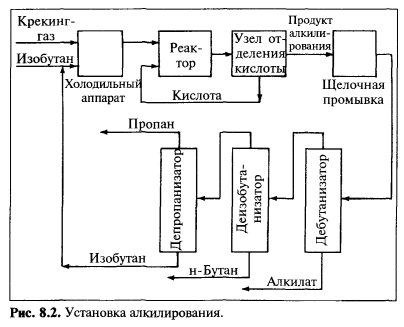

Установка алкилирования состоит из семи основных узлов, которые показаны на рисунке 8.2. Это — холодильный аппарат, реакторы, узел отделения кислоты,узел щелочной промывки и три ректификационных колонны. Холодильный аппарат. Алкилирование в присутствии серной кислоты протекает наиболее эффективно при температурах 4—5°С (40°F). Таким образом, олефиновое сырье (поток пропан-пропиленовой и/или бутан-бутиленовой смеси с установки крекинга) смешивают с потоком изобутана и с серной кислотой и подают в холодильную установку.

Последняя работает при повышенном давлении (3—12 атм), чтобы вещества находились в сжиженном виде. В некоторых случаях охлаждение осуществляется непосредственно в реакторе. Реакторы. Реакция алкилирования протекает достаточно медленно и требует около 15—20 минут, поэтому реакционная смесь проходит через целую систему больших реакторов. Общий объем реакторов столь значителен, что при однократном проходе через систему каждая молекула достаточно долго (приблизительно 15—20 минут) остается в реакционной зоне. При прохождении через реакторы жидкость периодически перемешивается, что обеспечивает хороший контакт между олефинами, изобутаном и кислотой и, соответственно, эффективное протекание реакции.

Узел отделения кислоты. Затем жидкость поступает в сосуд без перемешивания, в котором кислота и углеводороды отделяются друг от друга как вода и масло. Углеводороды поднимаются вверх, а кислота опускается на дно. После этого кислоту снова возвращают в процесс. Узел отделения кислоты называют также кислотным отстойником. Узел щелочной промывки. После отделения катализатора углеводороды все же содержат следы кислоты, поэтому их обрабатывают едким натром в специальном сосуде. Едкий натр действует на углеводород так же, как AlkaSeltzer действует на Ваш желудок при несварении — то есть нейтрализует кислоту. Вредные эффекты таким образом устраняются, и получается смесь углеводородов, готовая к разделению.

Ректификационные колонны. В трех стандартных ректификационных колоннах алкилат отделяется от насыщенных газообразных углеводородов. Изобутан при этом возвращается в процесс. Выходы продуктов Процесс алкилирования сопровождается рядом побочных реакций, некоторые из которых являются в большей или меньшей степени нежелательными. Поскольку в системе формируются и реагируют разнообразные молекулы, то образуются небольшие количества пропана, бутана и пентана, что не так плохо. Однако наряду с этим получается большое количество смолы — вязкого коричневого вещества, представляющего собой сложную смесь углеводородов. Эта смола обычно оседает вместе с кислотой и удаляется во время регенерации кислоты, перед тем как та будет снова направлена в процесс объемный материальный баланс по пропиленовому и бутиленовому сырью.

Однако баланс по введенному в процесс сырью и выходам продуктов не показывает, какая часть пропана и н-бутана выходит из реактора в неизменном виде. На самом деле установка алкилирования обеспечивает утилизацию значительных количеств индивидуальных пропана и бутана. Если эта установка по той или иной причине остановлена, поток пропан-пропиленовой смеси обычно направляется в топливную систему, и производство LPG (сжиженного нефтяного газа) значительно сокращается.

Параметры процесса

Оператор установки алкилирования должен контролировать несколько основных параметров процесса, чтобы не допустить побочных реакций. Последние могут ухудшить качество алкилата и привести к снижению октанового числа продукта и его цветового индекса и к повышению давления насыщенного пара.

Температура реакции. При понижении температуры серная кислота становится более вязкой и плохо смешивается с сырьем. В результате олефины не вступают в реакцию полностью. Повышение температуры приводит к образованию других продуктов, помимо изогептана и изооктана, что снижает качество алкилата. Концентрация кислоты. Кислота, циркулирующая в системе, неизбежно разбавляется водой, которая поступает вместе с олефинами, и, кроме того, в нее попадают смолы. Когда концентрация кислоты снижается от 99% до 89%, кислоту сливают и направляют в узел регенерации.

Концентрация изобутана. В присутствии избытка изобутана процесс более эффективен. Обычно технологическая схема содержит систему для рециркуляции изобутана. Отношение изобутан : олефин колеблется от 5 : 1 до 15 : 1.Объемная скорость подачи олефина. Качество получаемого алкилата может меняться в зависимости от времени пребывания свежей порции олефинового сырья в реакторе.

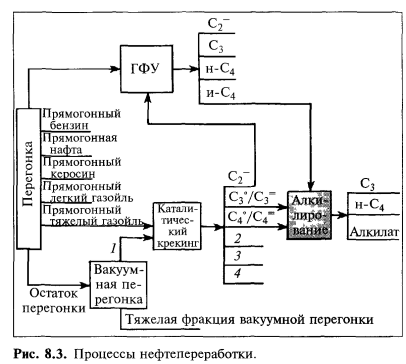

Резюме. Что мы должны знать об алкилате? Во-первых, он имеет высокое октановое число. Во-вторых, он характеризуется низким давлением насыщенного пара.Поскольку мы еще не обсуждали получение автомобильного бензина, такие понятия, как октановое число и давление насыщенного пара, по-видимому, имеют для Вас мало смысла. Пока достаточно сказать, что эти качества полезны для компонентов бензина, и в этом и состоит основная идея алкилирования: превращение малоценных газообразных компонентов крекинг-газа в ценные компоненты бензина. Установку алкилирования можно схематически представить как систему, имеющую на входе пропилен, бутилен и изобутан, а на выходе — алкилат, наряду с пропаном и н-бутаном. Чтобы Вы могли оценить место алкили рования в общей системе нефтепереработки, на рисунке 8.3 показаны узлы нефтеперерабатывающего завода, которые мы рассмотрели выше, а также узел алкилирования

1 — легкая фракция вакуумной перегонки;

2 — крекинг-бензин;

3 — легкий крекинг-газойль;

4 — тяжелый крекинг-газойль.

Дата добавления: 2015-02-07; просмотров: 3695;