Правила и порядок выполнения виртуальной работы .

Данная виртуальная работа в отличие от стационарной установки, изображенной на рис. 2.17, содержит только одну цилиндрическую стеклянную колонку с единственной сеткой, на которой находится слой пшена высотой Н = 40 мм. Дифференциальный манометр подключен с одной стороны в точке - расположенной ниже сетки, соответствующей точке "в", рис. 4, а с другой - вверху колонки, соответствующей точке "а", рис. 2.18.

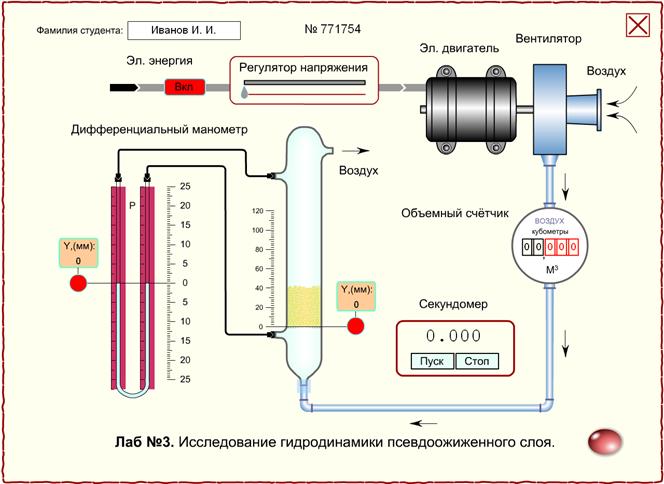

Рис. 2.18. Виртуальная установка для исследования псевдоожиженного слоя

Для подключения лабораторной установки к электрической сети необходимо нажать красную кнопку "Вкл", после чего она станет светлой и недоступной для дальнейшего управления, однако одновременно активизируется кнопка управления регулятором напряжения, с помощью которой можно изменять его параметры, а значит и энергию, подаваемую на двигатель вентилятора. Для этого достаточно поместить курсор в активную красную область рычага управления регулятором напряжения и, нажимая левую кнопку мыши одновременно перемещать ее вправо. О количестве подводимой энергии к двигателю вентилятора можно судить по числу оборотов объемного счетчика, фиксирующего расход вырабатываемого воздуха.

Для точной оценки расхода обычно регистрируют время, за которое через объемный счетчик пройдет 0,03 кубометра воздуха. Время измеряют при помощи виртуального секундомера включенного в состав виртуальной лабораторной работы. Пользоваться любым другим секундомером нельзя. Для включения виртуального секундомера необходимо нажать кнопку "Пуск". Сбросить его показания можно левой кнопкой мыши при наведении курсора на активную область показаний. Кроме того, управлять секундомером можно при помощи клавиатуры: клавиша "P" - пуск, клавиша "S" - стоп, клавиша "O" - обнулить.

Измерение высот столбиков воды в дифференциальном манометре и высоты слоя пшена также производится нажатием левой кнопки мыши при наведении курсора на активную красную область соответствующей измерительной линии и одновременным перемещением мыши вверх - вниз. Для повышения точности измерения столбиков воды дифференциальный манометр изображен в увеличенном масштабе.

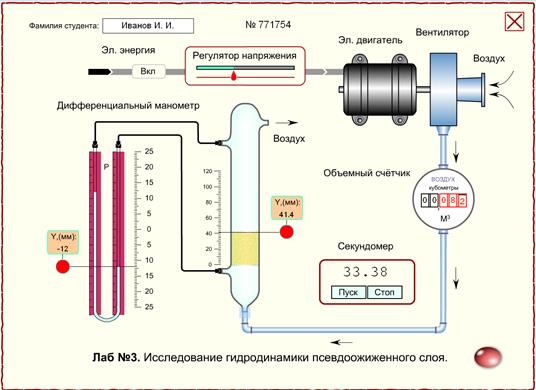

При проведении работы необходимо избегать резких движений рычага управления регулятором напряжения, чтобы исключить возможное нарушение штатного режима работы объемного счетчика. Напротив, для точного определения момента начала ожижения в соответствии с показаниями манометра, следует изменять напряжение медленно и плавно, рис.2.19.

Рис. 2.19. Достижение момента начала ожижения

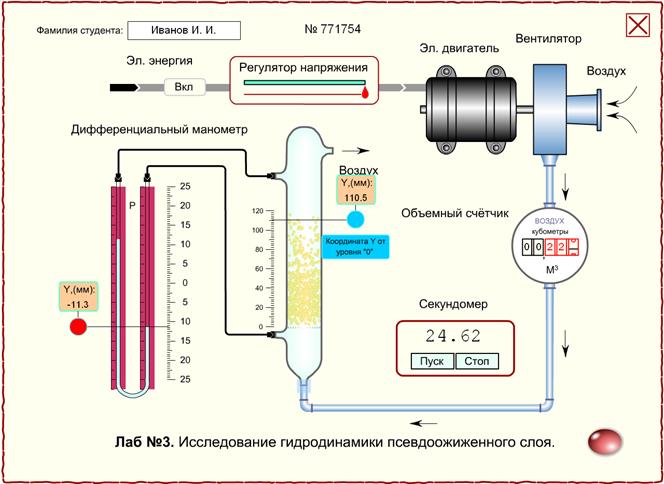

Рис. 2.20. Ожижение при максимальном расходе воздуха

Для увеличения достоверности воспроизведения процесса ожижения каждая частица слоя движется по индивидуальному закону (траектории), и потому при выполнении данной виртуальной лабораторной работы число обрабатываемой компьютером информации в единицу времени весьма велико, а отсюда требования к быстродействию компьютера также повышены. Для естественного воспроизведения процесса ожижения частота процессора Вашего компьютера не должна быть ниже 1 ГГц. Это не значит, что при выполнении данной работы на компьютерах с меньшей тактовой частотой будут получены недостоверные результаты. Это означает только то, что процесс воспроизведения будет несколько замедленным, но показания виртуального секундомера при этом останутся вполне достоверными, рис.2.20.

2.4. Теплообменные процессы

Лабораторная работа № 4.Изучение процессов нагрева и рекуперации теплоты в трубчатой теплообменной установке

Одним из наиболее распространённых процессов на предприятиях пищевой промышленности является тепловая обработка продуктов.

В частности, для увеличения сроков хранения жидких пищевые проводятся процессы их пастеризации или стерилизации. В этом случае их необходимо нагреть до сравнительно высокой температуры и выдержать при этой температуре, затем эти жидкости охлаждают до температуры их хранения или фасовки.

Горячий продукт, поступающий на охлаждение после пастеризации при температуре 63—92°, содержит большое количество теплоты, которое может быть утилизировано.

Для использования теплоты горячего продукта его направляют в специальную секцию комбинированного аппарата для предварительного подогрева холодного продукта, поступающего на пастеризацию, а горячий пастеризованный продукт при этом в значительной степени охлаждается.

Такая операция получила название рекуперации теплота, при этом теплообменники, предназначенные для ее проведения, называют рекуператорами или секциями рекуперации.

Таким образом, процесс обратной передачи теплоты от уже нагретой горячей среды к среде, поступающей на подогрев, с целью утилизации теплоты горячей среды, в технике принято называть рекуперацией теплоты.

Рекуперация теплоты при обработке потоков жидких пищевых продуктов позволяет получить большую экономию теплоты, расходуемой на пастеризацию. Например, в современных аппаратах для пастеризации молока и пива доля этой экономии достигает 90% и более от количества тепла, потребляемого для нагревания продукта от начальной температуры до температуры пастеризации.

Благодаря этому расход пара при тепловой обработке молока может быть снижен до 15—16 кг на тонну продукта против 150— 160 кг на тонну в случае работы без рекуперации, что достаточно убедительно характеризует значение этой операции для производства.

Количество теплоты, необходимой для нагревания продукта до температуры пастеризации:

, (2.2)

, (2.2)

где:  – температура продукта после пастеризации или стерилизации, оС;

– температура продукта после пастеризации или стерилизации, оС;

– температура продукта до нагревания, оС;

– температура продукта до нагревания, оС;  – теплоёмкость, Дж/(кг·К);

– теплоёмкость, Дж/(кг·К);  – производительность аппарата, кг/с.

– производительность аппарата, кг/с.

Холодный продукт, проходя через рекуператор, будет нагреваться от температуры t1 до температуры регенерации t2, несколько меньшей температуры t3.

Количество теплоты, переданное в регенераторе холодному продукту, находится из уравнения:

. (2.3)

. (2.3)

Эффективность работы регенератора характеризуется коэффициентом регенерации, который представляет собой отношение количества теплоты, возвращенной в рекуператоре, к количеству теплоты, необходимой для нагревания продукта от его начальной температуры до температуры пастеризации:

. (2.4)

. (2.4)

Основной характеристикой любого теплового процесса является количество подаваемой теплоты, которое для установившегося процесса рассчитывается с использованием уравнения теплопередачи:

, (2.5)

, (2.5)

где  – количество подаваемой теплоты, Вт;

– количество подаваемой теплоты, Вт;  – коэффициент теплопередачи, Вт/(м2·К);

– коэффициент теплопередачи, Вт/(м2·К);  – поверхность теплообмена, м2;

– поверхность теплообмена, м2;  – средняя разность температур между средами (средняя движущая сила).

– средняя разность температур между средами (средняя движущая сила).

Средняя движущая сила в общем случае рассчитывают как среднелогарифмическая по формуле:

(2.6)

(2.6)

где;  и

и  – большая и меньшая разности температур между средами на входе и выходе из аппарата.

– большая и меньшая разности температур между средами на входе и выходе из аппарата.

Если отношение  , то с достаточной точностью средную движущая сила в этом случае можно рассчитывать как среднеарифметическую по формуле:

, то с достаточной точностью средную движущая сила в этом случае можно рассчитывать как среднеарифметическую по формуле:

. (2.7)

. (2.7)

Коэффициент теплопередачи определяется по формуле:

, (2.8)

, (2.8)

где  – коэффициент теплоотдачи от горячей среды к стенке,

– коэффициент теплоотдачи от горячей среды к стенке,  ;

;

– толщина стенки, м;

– толщина стенки, м;  – коэффициент теплопроводности материала стенки,

– коэффициент теплопроводности материала стенки,  ;

;  – коэффициент теплоотдачи от стенки к холодной жидкости,

– коэффициент теплоотдачи от стенки к холодной жидкости,  .

.

При движении среды внутри труб коэффициент теплоотдачи находят по критериальным уравнениям в зависимости от режима движения по одной из следующих формул:

а) при турбулентном режиме (Re>10 000)

; (2.9)

; (2.9)

б) при переходном режиме (10 000>Re>2 320)

; (2.10)

; (2.10)

в) при ламинарном режиме (Re<2 320)

. (2.11)

. (2.11)

При движении среды в межтрубном пространстве кожухотрубного теплообменника при отсутствии перегородки:

, (2.12)

, (2.12)

где  – эквивалентный диаметр межтрубного пространства, м;

– эквивалентный диаметр межтрубного пространства, м;  – внутренний диаметр кожуха теплообменника, м;

– внутренний диаметр кожуха теплообменника, м;  – наружный диаметр внутренней трубы, м;

– наружный диаметр внутренней трубы, м;  – число труб.

– число труб.

При эксплуатации теплообменных аппаратов потери теплоты  от стенок теплообменника в окружающую среду происходят как за счёт теплового излучения, так и за счёт конвекции и рассчитывают, например, по формуле:

от стенок теплообменника в окружающую среду происходят как за счёт теплового излучения, так и за счёт конвекции и рассчитывают, например, по формуле:

(2.13)

(2.13)

где  – наружная поверхность аппарата, м2;

– наружная поверхность аппарата, м2;  – температура наружной стенки аппарата, оС;

– температура наружной стенки аппарата, оС;  – температура окружающего воздуха, оС;

– температура окружающего воздуха, оС;  – коэффициент теплоотдачи от стенки к воздуху, Вт/(м2·К).

– коэффициент теплоотдачи от стенки к воздуху, Вт/(м2·К).

Для аппаратов с температурой наружной стенки до 150 оС и, находящихся в помещении,  = 9,74+0,07

= 9,74+0,07  ).

).

Дата добавления: 2015-02-05; просмотров: 2244;