Система охолодження

Логіка такого сполучення полягає в тому, що відсторонена від релігії держава й не утискувані релігійні громади взаємно доповнюють і обмежують одне одного. Політики можуть захищати свої релігійні переконання й будувати діяльність на основі тієї чи іншої релігійної етики, а також формально належати до певної релігійної організації, але державні посадовці мусять дотримуватися принципу нейтралізму в політиці щодо різних релігій і стосунків між релігійністю й секуляризмом. Так, з одного боку, США являють собою типовий приклад світської держави, в якій проголошено принцип «відокремлення церкви й держави». З іншого боку, близько 95 відсотків населення США визнає «віру в бога», а понад 40 відсотків регулярно відвідують недільні церковні служби, а розвиток активних релігійних громад набуває таких масштабів, що є підстави говорити про «культурні війні» з релігійним підтекстом у сьогоднішній Америці.

Нові інтеграційні процеси в Європі, розширення Європейського Союзу й питання про майбутнє членство в цій спільноті інших європейських країн і в тому числі України надають нового змісту концепції європейської ідентичності, яка визначається через систему спільних цінностей, насамперед демократичних як таких, що притаманні європейській політичній традиції. До числа визначальних цивілізаційних рис європейців належить також і спільна для всіх народів Європи християнська культурно-ціннісна спадщина, значення якої добре усвідомлюють лідери європейських церков, що дедалі активніше заявляють про свою позицію щодо питань європейської інтеграції, розширення ЄС і також формування загальноєвропейських інститутів. При цьому релігійна спадщина нерідко відіграє амбівалентну роль і може як сприяти, так і ставати на заваді процесу інтеграції окремих країн до загальноєвропейських структур.

План

1. Робочі такти одноциліндрового чотирьохтактного карбюраторного двигуна

2. Схеми одноциліндрових карбюраторного і дизельного двигунів.

3. Потужність двигуна

1. Робочі такти одноциліндрового чотирьохтактного карбюраторного двигуна

При такті впуску циліндр двигуна заповнюється пальною сумішшю (тобто сумішшю палива і повітря у певній пропорції). Вона готується за межами циліндра у спеціальному приладі – карбюраторі.

При такті стиску стискається не повітря, а робоча суміш. Оскільки ступінь стиску малий (6…9), тиск і температура газів у кінці цього такту менший, ніж у дизельного двигуна; температура робочої суміші становить 250…400 0 С, а тиск – 0,5…1,2 МПа. Робоча суміш в кінці такту стиску не самозаймається, а примусово запалюється від електричної іскри (двигун має систему запалювання). У кінці згоряння температура газу досягає 2000…2500 0 С, а тиск – 2,5…3,5 МПа.

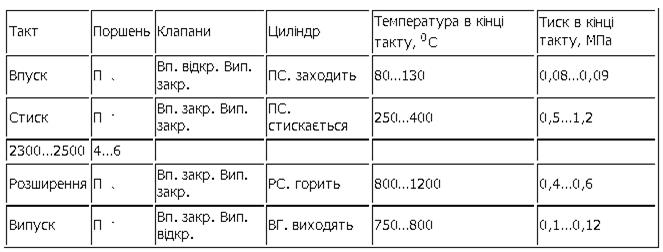

Таблиця 5. 2. Схема роботи чотирьохтактного карбюраторного двигуна.

Робочий цикл чотиритактного газового двигуна протікає аналогічно до карбюраторного, але газоповітряна суміш готується не в карбюраторі, а в карбюраторі – змішувачі чи спеціальному газовому змішувачі.

З наведених робочих циклів карбюраторних і дизельних двигунів видно, що тільки один такт є робочим, а всі інші: впуск, стиск і випуск – допоміжні. Під час робочого ходу виконується корисна робота, але частина її затрачається на виконання допоміжних тактів. Це здійснюється за допомогою маховика. Одержавши поштовх при робочому ході маховик продовжує обертатися по інерції і обертає колінчастий вал, який в свою чергу приводить в рух поршень. Цим і забезпечується виконання допоміжних тактів та відносно рівномірне обертання колінчастого вала двигуна.

2. Схеми одноциліндрових карбюраторного і дизельного двигунів.

Для пояснення принципу роботи двигуна було розглянуто схеми одноциліндрових карбюраторного і дизельного двигунів. Але на практиці такі двигуни на автомобілях не використовують, тому що, незважаючи на наявність маховика, вони працюють дуже нерівномірно. А якщо зробити двигун одноциліндровим такої потужності, як це вимагають умови руху автомобіля, то його маса була б великою. Відповідно маса інших робочих деталей (шатуна, колінчастого вала) теж була б великою. При їх русі (поступальному або обертальному діяли б інерційні сили, що залежать від частоти обертання. За цих умов одноциліндрові двигуни були б тихохідними. Ось чому на сучасних автомобілях використовують багатоциліндрові двигуни.

Багатоциліндрові двигуни добре зрівноважені. За рахунок більшої кількості циліндрів забезпечується рівномірне обертання колінчастого вала з порівняно легким маховиком.

Щоб багатоциліндровий двигун працював рівномірно, такт розширення (робочого ходу) повинен проходити в циліндрах через рівні проміжки часу чи рівні кути повороту колінчастого валу. Для визначення цього кута необхідно тривалість циклу, виражену в градусах повороту колінчастого вала, поділити на кількість циліндрів двигуна.

В чотирьохтактному чотирьохциліндровому двигуні такт розширення циліндрів проходить через 180 0 (720 0 : 4) по відношенню до попереднього, тобто через півоберта колінчастого вала. Таким чином за кожні два оберти колінчастого вала (за робочий цикл) такти розширення проходять в усіх чотирьох циліндрах.

Кривошипи колінчастих валів двох – і чотирьохциліндрових двигунів розміщенні в одній площині під кутом 180 0, 6 – і 12 – циліндрових – під кутом 120 0, 8 – циліндрових під кутом 90 0.

Послідовність чергування тактів розширення в циліндрах двигуна називають порядком роботи.

Порядок роботи залежить від розміщення циліндрів, взаємного положення кривошипів колінчастого вала і послідовності закриття і відкриття клапанів механізму газорозподілу.

Розміщення циліндрів багатоциліндрових двигунів може бути однорядним чи двохрядним.

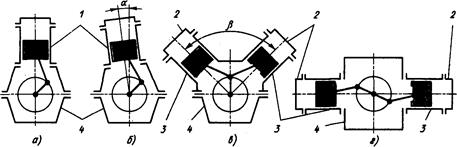

Рис. 5. 3. Схема розміщення циліндрів двигунів:

а – однорядного; б – однорядного з нахилом до вертикалі; в – V – подібного;

г – з протилежно лежачими циліндрами.

1 – циліндри; 2 – головка блока; 3 – блок циліндрів; 4 – піддон.

В однорядних двигунів циліндри розміщуються вертикально чи під кутом до вертикалі, а в двохрядних – під кутом один до одного. Якщо в двигунах з двохрядним розміщенням циліндрів кут між циліндрами менший ніж 1800, їх називають V – подібними. Коли кут дорівнює 1800 – двигуни називають опозитними.

Для 2 – циліндрових двигунів порядок роботи 1 – 2 – 0 – 0, для 4 –циліндрових – 1 – 3 – 4 – 2 або 1 – 2 – 4 – 3. Зі збільшенням кількості циліндрів рівномірність обертання колінчастого вала збільшується, оскільки підключаються робочі ходи інших циліндрів за один оберт колінчастого вала. На 6 – циліндрових рядних двигунах порядок роботи 1 – 5 – 3 – 6 – 2 – 4, а на V – подібних 1 – 4 – 2 – 5 – 3 – 6. На 8 – циліндрових рядних двигунах порядок роботи 1 – 6 – 2 – 5 – 8 – 3 – 7 – 4, а на V – подібних – 1 – 5 – 4 – 6 – 3 – 7 – 8.

На 6 – циліндрових рядних і V – подібних двигунах має місце нерівномірне чергування робочих ходів. Кутовий інтервал між робочими ходами становить 90 0, 150 0, 90 0, 150 0 тощо.

3. Потужність двигуна

Головною енергетичною характеристикою багатоциліндрового двигуна є потужність.

Потужність двигуна – це кількість роботи, яку він здатний виконати за одиницю часу. Розрізняють індикаторну та ефективну потужність. Індикаторною називають потужність згоряння газів всередині циліндрів. Ефективна потужність це та, яку двигун може розвинути на колінчастому валу.

Відношення ефективної потужності Ne до індикаторної Ni називають механічним коефіцієнтом корисної дії двигуна.

h = Ne / Ni

Коефіцієнт корисної дії сучасних карбюраторних двигунів становить 0,7…0,85, а дизельних – 0,7…0,92.

Показником економічності двигуна є питома ефективна витрата палива, тобто кількість палива в грамах, що витрачається двигуном на одержання протягом 1 години ефективної потужності в 1 кВт.

В технічній характеристиці двигуна звичайно зазначають мінімальну питому витрату палива, яка становить для дизелів 200…300 г/ кВт – год., а для карбюраторних двигунів – 265…305 г/ кВт – год.

Лекція _____

Тема: Кривошипно-шатунний механізм

План

1. Призначення та класифікація КШМ.

2. Конструкція кривошипно-шатунного механізму.

1. Призначення та класифікація КШМ.

Кривошипно-шатунним називається механізм, що здійснює робочий процес двигуна.

Кривошипно-шатунний механізм призначений для перетворення зворотно-поступального руху поршнів в обертальний рух колінчастого вала.

Кривошипно-шатунний механізм визначає тип двигуна по розташуванню циліндрів.

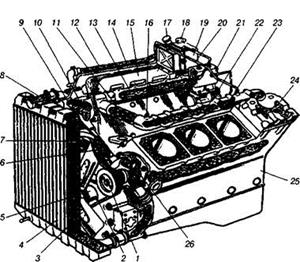

У двигунах автомобілів застосовуються різні кривошипно-шатунні механізми (рис. 1): однорядні кривошипно-шатунні механізми з вертикальним переміщенням поршнів і з переміщенням поршнів під кутом застосовуються в рядних двигунах; дворядні кривошипно-шатунні механізми з переміщенням поршнів під кутом застосовуються в V-подібних двигунах; одно- і дворядні кривошипно-шатунні механізми з горизонтальним переміщенням поршнів знаходять застосування в тих випадках, коли обмежені габаритні розміри двигуна по висоті.

Рисунок 1 - Типи кривошипно-шатунних механізмів, класифікованих за різними ознаками.

2. Конструкція кривошипно-шатунного механізму.

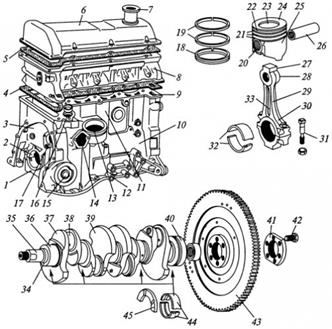

В кривошипно-шатунний механізм входять блок циліндрів з картером і головкою циліндрів, шатунно-поршнева група і колінчастий вал з маховиком.

Блок циліндрів 11 (рис. 2) з картером 10 і головка 8 циліндрів є нерухомими частинами кривошипно-шатунного механізму.

До рухомих частин механізму відносяться колінчастий вал 34 з маховиком 43 і деталі шатунно-поршневої групи - поршні 24, поршневі кільця 18 і 19, поршневі пальці 26 і шатуни 27.

Рисунок 2 - Кривошипно-шатунний механізм двигунів легкових автомобілів

1, 6 - кришки; 2 - опора; 3, 9 - порожнини; 4, 5 - прокладки; 7 - горловина; 8, 22, 28, 30 - головки; 10 - картер; 11 - блок циліндрів; 12 - 16, 20 - припливи; 17, 33 - отвори; 18, 19 - кільця; 21 - канавки; 23 - днище; 24 - поршень; 25 - спідниця; 26 - палець; 27 - шатун; 29 - стрижень; 31, 42 - болти; 32, 44 - вкладиші; 34 - колінчастий вал; 35, 40 - кінці колінчастого вала; 36, 38 - шийки; 37 - щока; 39 - противага; 41 - шайба; 43 - маховик; 45 - півкільце

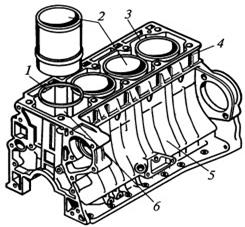

Блок циліндрів разом з картером є остовом двигуна. На ньому і всередині нього розміщуються механізми і пристрої двигуна. У блоці 11, виконаному заодно з картером 10 із спеціального низьколегованого чавуну, виготовлені циліндри двигуна. Внутрішні поверхні циліндрів відшліфовані і називаються дзеркалом циліндрів. Усередині блоку між стінками циліндрів і його зовнішніми стінками є спеціальна порожнина 9, звана сорочкою охолодження. У ній циркулює охолоджуюча рідина системи охолодження двигуна.

Усередині блоку також є канали і масляна магістраль мастильної системи, за якої підводиться масло до тертьових деталей двигуна. У нижній частині блоку циліндрів (в картері) знаходяться опори 2 для корінних підшипників колінчастого вала, які мають знімні кришки 1, що прикріплюються до блоку самоконтряшиїся болтами. У передній частині блоку розташована порожнина 3 для ланцюгового приводу газорозподільного механізму. Ця порожнина закривається кришкою, відлитими з алюмінієвого сплаву. У лівій частині блоку циліндрів знаходяться отвори 17 для підшипників валу приводу масляного насоса, в які запресовані з'єднувальні сталеалюмініевие втулки. З правого боку блоку в передній його частині є фланець для установки насоса охолоджуючої рідини і кронштейн для кріплення генератора. На блоці циліндрів є спеціальні приливи для: 12 - кріплення на стелі двигуна; 13 - масловіддільника системи вентиляції картера двигуна; 14 - паливного насоса; 15 - масляного фільтра; 16 - розподільника запалювання. Знизу блок циліндрів закривається масляним піддоном, а до заднього його торця прикріплюється картер зчеплення. Для підвищення жорсткості нижня площина блоку циліндрів кілька опущена щодо осі колінчастого вала.

На відміну від блоку, відлитого спільно з циліндрами, на малюнку 3 представлений блок 4 циліндрів з картером 5, відлиті з алюмінієвого сплаву окремо від циліндрів. Циліндрами є легкознімні чавунні гільзи 2, встановлювані в гнізда 6 блоку з кільцями ущільнювачів 1 і закриті зверху головкою блоку з ущільнювальною прокладкою.

Рисунок 3 - Блок двигуна зі знімними гільзами циліндрів

1 - кільце; 2 - гільза; 3 - порожнина; 4 - блок; 5 - картер; 6 - гніздо

Внутрішня поверхня гільз оброблена шліфуванням. Для зменшення зношування у верхній частині гільз встановлені вставки зі спеціального чавуну.

Знімні гільзи циліндрів підвищують довговічність двигуна, спрощують його збірку, експлуатацію та ремонт.

Між зовнішньою поверхнею гільз циліндрів і внутрішніми стінками блоку знаходиться порожнина 3, яка є сорочкою охолодження двигуна. У ній циркулює охолоджуюча рідина, омиває гільзи циліндрів, які називаються мокрими через зіткнення з рідиною.

Головка блоку циліндрів закриває циліндри зверху і служить для розміщення в ній камер згоряння, клапанного механізму і каналів дляподвода горючої суміші та відведення відпрацьованих газів. Головка 8 блоку циліндрів (див. Малюнок 2) виконана загальною для всіх циліндрів, відлита з алюмінієвого сплаву і має камери згоряння клиноподібної форми. У ній є сорочка охолодження і різьбові отвори для свічок запалювання. В головку запресовані сідла і направляючі втулки клапанів, виготовлені з чавуну. Головка кріпиться до блоку циліндрів болтами. Між головкою і блоком циліндрів встановлена металлоасбестовие прокладка 4, що забезпечує герметичність їх з'єднання. Зверху до голівки блоку циліндрів шпильками кріпиться корпус підшипників з розподільним валом, і вона закривається сталевою штампованою кришкою 6 з горловиною 7 для заливки масла в двигун. Для усунення течі масла між кришкою і головкою блоку циліндрів встановлена ущільнююча прокладка 5. З правого боку до голівки блоку циліндрів кріпляться шпильками через металлоасбестовую прокладку впускний і випускний трубопроводи, відлиті відповідно з алюмінієвого сплаву і чавуну.

Поршень служить для сприйняття тиску газів при робочому ході та здійснення допоміжних тактів (впускання, стиснення, випуску). Поршень 24 являє собою порожнистий циліндр, відлитий з алюмінієвого сплаву. Він має днище 23, головку 22 і спідницю 25. Знизу днище поршня посилено ребрами. У голівці поршня виконані канавки 21 для поршневих кілець.

У спідниці поршня знаходяться припливи 20 (бобишки) з отворами для поршневого пальця. У бобишках поршня залиті сталеві термокомпенсаціонних пластини, що зменшують розширення поршня від нагрівання і виключають його заклинювання в циліндрі двигуна. Спідниця зроблена овальної в поперечному перерізі, конусної по висоті і з вирізами в нижній частині. Овальність і конусність спідниці так само, як і термокомпенсаціонних пластини, виключають заклинювання поршня, а вирізи - торкання поршня з противагами колінчастого валу. Крім того, вирізи у спідниці зменшують масу поршня. Для кращої підробітки до циліндра зовнішня поверхня спідниці поршня покрита тонким шаром олова. Отвір в бобишках під поршневий палець зміщено щодо діаметральної площини поршня. За допомогою цього зменшуються перекіс і удари при переході його через верхню мертву точку (ВМТ).

Поршні двигунів легкових автомобілів можуть мати днища різної конфігурації з метою утворення разом з внутрішньою поверхнею головки циліндрів камер згоряння необхідної форми. Днища поршнів можуть бути плоскими, опуклими, увігнутими і з фігурними виїмками.

Поршневі кільця ущільнюють порожнину циліндра, виключають прорив газів у картер двигуна (компресійні 19) і попадання масла в камеру згоряння (маслос'емноє 18). Крім того, вони відводять теплоту від головки поршня до стінок циліндра. Компресійні і маслос'емниє кільця - розрізні. Вони виготовлені із спеціального чавуну. Внаслідок пружності кільця щільно прилягають до стінок циліндра. При цьому між розрізаними кінцями кілець (в замках) зберігається невеликий зазор (0,2 ... 0,35 мм).

Верхнє компресійне кільце, яке працює в найбільш важких умовах, має бочкоподібне перетин для поліпшення його підробітки. Зовнішня поверхня його хромована для підвищення зносостійкості.

Нижня компресійне кільце має перетин скребкового типу (на його зовнішній поверхні виконана проточка) і фосфатовані. Крім основної функції, воно виконує також додаткову - маслосбрасивающего кільця.

Маслос'емноє кільце на зовнішній поверхні має проточку і щілинні прорізи для відводу у внутрішню порожнину поршня масла, що знімається зі стінок циліндра. На внутрішній поверхні воно має канавку, в якій встановлюється Розтискні кручена пружина, що забезпечує До шатунним шийок колінчастого вала приєднують нижні головки шатунів. Шатунниє підшипники змащуються по каналах, що з'єднує корінні шийки з шатунними. Щоки з'єднують корінні і шатунні шийки колінчастого валу, а противаги розвантажують корінні підшипники від відцентрових сил неврівноважених мас.

На передньому кінці колінчастого вала кріпляться: ведуча зірочка ланцюгового приводу газорозподільного механізму; шків пасової передачі для приводу вентилятора, насоса охолоджуючої рідини, генератора; храповик для повертання вала вручну пусковою рукояткою. У задньому кінці колінчастого вала є спеціальне гніздо для установки підшипника первинного (ведучого) вала коробки передач. До торця заднього кінця вала за допомогою спеціальної шайби 41 болтами 42 кріпиться маховик 43.

Від осьових переміщень колінчастий вал фіксується двома опорними півкільцями 45, які встановлені в блоці циліндрів двигуна по обидві сторони заднього корінного підшипника. Причому з передньої сторони підшипника ставиться Сталеалюмінієвий кільце, а з задньої - з спечених матеріалів (металокерамічне).

Маховик забезпечує рівномірне обертання колінчастого вала, накопичує енергію при робочому ході для обертання валу при підготовчих тактах і виводить деталі кривошипно-шатунного механізму з мертвих точок. Енергія, накопичена маховиком, полегшує пуск двигуна і забезпечує рушання автомобіля з місця. Маховик 43 являє собою масивний диск, відлитий з чавуну. На обід маховика напрессован сталевий зубчастий вінець, призначений для пуску двигуна електричним стартером. До маховика кріпляться деталі зчеплення. Маховик, будучи деталлю кривошипно-шатунного механізму, є також однією з провідних частин зчеплення.

Лекція _____

Тема: Кривошипно-шатунний механізм його несправності та обслуговування.

План

1. Технічне обслуговування КШМ.

2. Несправності кривошипно-шатунного механізму.

1. Технічне обслуговування КШМ.

Технічне обслуговування двигуна складається з перевірки його технічного стану зовнішнім оглядом і в процесі роботи, виявлення несправностей, виконання контрольно-регулювальних, мастильних і кріпильних робіт з кривошипно-шатунного і розподільного механізмам, системам охолодження, мастила, живлення і запалювання.

2. Несправності кривошипно-шатунного механізму

Несправності кривошипно-шатунного механізму обумовлюються природним зношуванням сполучених деталей.

Основними ознаками несправності кривошипно-шатунного механізму є:

зменшення компресії в циліндрах;

поява шумів і стукотів;

прорив газів у картер і поява з маслоналивної горловини блакитного диму з різким запахом;

збільшення витрати масла;

розрідження масла в картері (через проникнення туди парів робочої суміші при тактах стиснення);

закидання свічок запалювання маслом, чому на електродах утворюється нагар і погіршується іскроутворення. У підсумку підвищується витрата палива і знижується потужність двигуна.

Лекція _____

Тема: Газорозподільний механізм.

План

1. Несправності газорозподільного механізму

2. Технічне обслуговування кривошипно-шатунного (КШМ) і газорозподільного механізмів (ГРМ)

3. Контроль стану КШМ і ГРМ

1. Несправності газорозподільного механізму

Технічне обслуговування двигуна складається з перевірки його технічного стану зовнішнім оглядом і в процесі роботи, виявлення несправностей, виконання контрольно-регулювальних, мастильних і кріпильних робіт з кривошипно-шатунного і розподільного механізмам, системам охолодження, мастила, живлення і запалювання.

Несправності газорозподільного механізму найбільш часто виявляються в порушенні зазорів між стрижнями клапанів і штовхачами. Це призводить до порушення фаз газорозподілу, погіршення наповнення циліндрів (внаслідок запізнювання відкриття впускного або випускного клапанів при збільшених зазорах).

Збільшені зазори між стрижнями клапанів і штовхачами викликають стуки і передчасний знос деталей розподільного механізму. Малі зазори або їх відсутність призводять до нещільної посадки клапанів і пропуску робочої суміші у впускний і випускний трубопроводи. В результаті зменшується компресія в циліндрах двигуна і його потужність. Ознаками цих несправностей служать поява спалахів в карбюраторі і ударів в глушнику.

2. Технічне обслуговування кривошипно-шатунного (КШМ) і газорозподільного механізмів (ГРМ)

Основні роботи:

перевірка стабільності стану та підтягування кріплень (кріпильні роботи) опори двигуна до рами, головки циліндрів і піддона картера до блоку, фланців впускного і випускного трубопроводів та інших сполук;

перевірка технічного стану чи працездатності (контрольні роботи) кривошипно-шатунного і розподільного механізмів;

регулювальні роботи і мастило.

кріпильні роботи

Для запобігання пропуску газів і охолоджуючої рідини через прокладку головки циліндрів необхідно періодично перевіряти кріплення головки ключем з динамометричної рукояткою з певним зусиллям і послідовністю. Момент затягування і послідовність підтягування гайок встановлюють автомобільні заводи.

Чавунну головку циліндрів кріплять, коли двигун знаходиться в нагрітому стані, а голівку з алюмінієвого сплаву - в холодному.

Необхідність підтягування кріплення головок з алюмінієвого сплаву в холодному стані пояснюється неоднаковим коефіцієнтом лінійного розширення матеріалу болтів і шпильок (сталь) і матеріалу головки (алюмінієвий сплав). Тому підтягування гайок на гарячому двигуні не забезпечує після його охолодження необхідної щільності прилягання головки циліндрів до блоку.

Затяжку болтів кріплення піддону картера щоб уникнути деформації картера, порушення герметичності перевіряють також з дотриманням послідовності, тобто почерговим підтягуванням діаметрально протилежних болтів.

3. Контроль стану КШМ і ГРМ

Технічний стан цих механізмів можна визначати:

- по витраті (чаду) масла в експлуатації і падіння тиску в системі змащення;

- по зміні тиску (компресії) в циліндрах двигуна в кінці ходу стиснення;

- по розрідженню у впускному трубопроводі;

- за кількістю газів, які прориваються в картер двигуна;

- по витоку газів (повітря) з циліндрів;

- наявності стукотів в двигуні.

Угар масла в малоізношенном двигуні незначний і може становити 0,1-0,25 л / 100 км пробігу. При значному загальному зносі двигуна угар може досягати 1л / 100 км і більше, що зазвичай супроводжується сильним димленням.

Тиск в масляній системі двигуна повинно бути в межах, встановлених для даного типу двигуна і застосовуваного сорти масла. Зниження тиску масла на малих обертах колінчастого вала прогрітого двигуна вказує на наявність неприпустимих зносів підшипників двигуна або несправності в системі мастила.

Падіння тиску масла по манометру до 0 вказує на несправність манометра або редукційного клапана.

Підвищений тиск в системі мастила може виникнути в результаті великої в'язкості або засмічення масляної магістралі.

Компресія служить показником герметичності циліндрів двигуна і характеризує стан циліндрів, поршнів і клапанів. Герметичність циліндрів може бути визначена компрессометром.

Компресію перевіряють після попереднього прогріву двигуна до 70-80 ºС при вивернутих свічках. Встановивши гумовий наконечник компрессометра в отвір свічки, провертивается стартером колінчастий вал двигуна на 10-12 обертів і записують показання компрессометра. Перевірку повторюють 2-3 рази для кожного циліндра.

Якщо величина компресії на 30-40% нижче норми, це вказує на наявність несправностей (поломку або пригорання поршневих кілець, негерметичність клапанів або пошкодження прокладки головки циліндрів).

Розрідження у впускному трубопроводі двигуна заміряють вакуумметром. Величина розрідження в працюючого на сталому режимі двигунів може змінюватися не тільки від зношеності циліндро-поршневої групи, але і від стану деталей газорозподілу, установки запалювання і регулювання карбюратора.

Таким чином, даний метод контролю є загальним і не дозволяє виділити ту чи іншу несправність по одному показнику.

Кількість газів, що прориваються в картер двигуна, змінюється в результаті нещільності сполучень циліндр-поршень-поршневе кільце, що збільшується у міру зношування зазначених деталей. Кількість прориваються газів заміряють при повному навантаженні двигуна.

Лекція _____

Тема: Система охолодження і підігріву.

План

1. Система охолодження.

2. Агрегати системи охолодження.

3. Можливі несправності системи охолодження та способи їх усунення.

Система охолодження

Двигун працює нормально тільки при певному тепловому режимі. Якщо циліндри та поршні від зіткнення з гарячими газами перегріваються, то підвищується їх зношуваність через вигоряння мастильного матеріалу. Відбувається коксування масла з відкладенням нагару. Зменшення зазорів внаслідок теплового розширення може призвести до заклинювання поршнів у циліндрах. Одночасно знижується потужність через погіршення наповнення циліндрів.

Таких негативних наслідків можна уникнути, якщо охолоджувати гарячі деталі двигуна. Проте надмірне охолодження теж неприпустиме. Якщо двигун переохолоджений, то збільшуються втрати тепла в процесі перетворення її в механічну енергію. Крім того, паливо погано випаровується, важко займається і не повністю згоряє, що знижує потужність і економічність двигуна, а значне утворення нагару при неповному згорянні палива може призвести до залягання поршневих кілець і зависання клапанів. Зношуваність у переохолодженому двигуні теж збільшується, оскільки відбувається конденсація продуктів згоряння, які, перебуваючи в рідкому стані, викликають сильну корозію гільз циліндрів, поршнів і поршневих кілець. Через збільшення затримки самозаймання палива підвищується жорсткість роботи.

Найвигідніший тепловий стан двигуна в межах 85-95°С підтримує система охолодження, яка відводить зайве тепло від деталей і передає її навколишньому повітрю. Для відведення тепла від нагрітих частин двигуна використовують рідинну примусову систему охолодження. Циркуляція охолодної рідини в такій системі відбувається під дією відцентрового насоса, що подає охолоджену воду з радіатора в сорочку охолодження блока циліндрів.

У сучасних дизельних двигунах застосовується замкнута система охолодження, ізольована від атмосфери і з'єднується з нею тільки при відкритті повітряного або парового клапанів, розташованих у пробці радіатора.

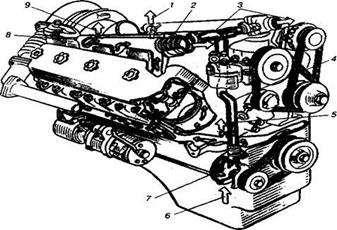

На рис. 1 наведена схема системи охолодження двигуна КамАЗ-740. Рідина, охолоджена в радіаторі 4, надходить з його нижнього бачка по нижньому патрубку у відцентровий насос 26 і подається ним у сорочку охолодження блока циліндрів 25. При цьому вона спрямовується до найбільш нагрітих частин блока і омиває зовнішні стінки циліндрів. Крім того, рідина проходить через отвори у верхній поверхні блока в головку циліндра і охолоджує стінки камери згоряння. Нагріта рідина відводиться з сорочки охолодження блока і головок циліндрів через верхні труби, розміщені з боку розвалу блока циліндрів. Частина рідини спрямовується для охолодження циліндрів компресора.

У двигунів ЯМЗ-236 і ЯМЗ-238 система охолодження (рис. 6.2) за конструкцією дещо подібна до описаної вище, але відрізняється відсутністю гідромуфти і деякими конструктивними особливостями. Відцентровий насос, встановлений на нижній бічній частині кришки розподільних шестерень, подає охолодну рідину в подовжні канали нижньої частини блока циліндрів обома його сторонами. Завдяки наявності в стінках подовжніх каналів отворів, які спрямовують потік охолодної рідини, вона рівномірно розподіляється для відведення тепла від усіх циліндрів. Потік рідини спрямовується з нижніх розподільних каналів безпосередньо в головку циліндрів до стінок випускних каналів і стаканів форсунок, що сильно нагріваються під час роботи двигуна.

Рис. 1. Схема системи охолодження двигуна КамАЗ-740:

1 — шків рідинного насоса; 2 — пас приводу насоса і генератора; 3 — вентилятор; 4 — радіатор; 5 — шків вентилятора; 6 — перепускний патрубок; 7 — нагнітальний патрубок; 8 — верхній патрубок; 9 — термостат; 10 — водорозподільна коробка; 11 — сполучна труба; 12 — підвідна труба; 13 — труба права; 14 — відвідна трубка радіатора; 15 — впускний трубопровід; 16 — датчик контрольної лампи перегріву двигуна; 17 — заливна горловина; 18 — пробка з пароповітряним клапаном; 19 — розширювальний бачок; 20 — відвідна труба; 21 — компресор; 22 — трубка лівої відвідної труби; 23 — труба ліва; 24 — головка циліндрів; 25 — блок циліндрів; 26 — відцентровий насос

Рис 2. Схема системи охолодження двигуна ЯМЗ-238:

1 — випуск повітря при заповненні системи охолодження під час прогрівання пусковим підігрівачем; 2 — термостат; 3 — відведення охолодної рідини в радіатор; 4 — трубка перепускна; 5 — підведення рідини до компресора; 6 — підведення охолодної рідини з радіатора; 7 — рідинний відцентровий насос; 8 — отвір для установки датчика термометра; 9 — відведення гарячої води до опалювача кабіни

Рідина, яка охолодила стінки циліндрів, проходить у порожнину головки і надходить у два збірні верхні патрубки. У цих патрубках розташовані термостати, що змінюють напрям руху рідини залежно від її температури. Далі рідина надходить у радіатор для охолодження.

Система охолодження спроектована і розрахована на найважчі умови, коли двигун працює з повним навантаженням при високій температурі навколишнього повітря. Щоб двигун не переохолодився в інших, більш легких умовах роботи, а при запуску забезпечувалося якнайшвидше його прогрівання, в системі охолодження є регулюючі пристрої. Охолодження регулюють зміною кількості повітря і рідини, що проходять через радіатор. У двигунів КамАЗ-740 потік повітря регулюється автоматично періодичним вимкненням вентилятора, що приводиться в дію гідромуфтою. Передбачена також

можливість регулювання потоку повітря зміною положення пластин жалюзі, які розташовані перед радіатором. Відкривають і закривають жалюзі з кабіни робочого місця водія.

Кількість рідини, що проходить через радіатор, автоматично регулюється термостатами. Залежно від температурного режиму двигуна рідина може циркулювати двома шляхами: великим замкнутим колом при відкритих клапанах термостатів (сорочка охолодження — термостат — радіатор — рідинний насос — сорочка охолодження) або малим колом, минувши радіатор (сорочка охолодження — термостат — рідинний насос — сорочка охолодження). Напрям руху охолодної рідини показаний на рис. 1 і 2 стрілками.

Таким чином, при роботі двигуна оптимальна температура (75-98°С) охолодної рідини в системі підтримується автоматично за допомогою термостатів і ввімкненням при необхідності вентилятора таким чином: при 78°С починають відкриватися термостати і охолодна рідина частково надходить у радіатор; при 85-90°С у двигунах КамАЗ-740 включається в роботу вентилятор; при 95°С відбувається повне відкриття радіаторних клапанів термостатів і перекривається мале коло.

При зниженні температури охолодної рідини до 95°С починають закриватися радіаторні клапани термостатів, відкриваються перепускні патрубки і охолодна рідина частково надходить до насоса по малому колу; при 85°С у двигунах КамАЗ-740 припиняється подача масла в гідромуфту і вимикається вентилятор; при 78°С повністю закриваються радіаторні клапани термостатів і охолодна рідина не надходить у радіатор.

Дата добавления: 2015-02-05; просмотров: 3309;