КОАГУЛИРОВАНИЕ И ОТСТАИВАНИЕ ВОДЫ

Для укрупнения мелкодисперсных и колохидных частиц с целью увеличения скорости их осаждения и способности задерживаться пористыми фильтрующими материалами применяют коагулирование.

Коллоидные частицы, обладая электрическим зарядом, взаимно отталкиваются, что препятствует их укрупнению. Для устранения этого препятствия в обрабатываемую воду, содержащую обычно отрицательно заряженные коллоидные частицы, вводят коагулянты, образующие положительно заряженные коллоиды. Взаимодействие тех и других коллоидных частиц приводит к нейтрализации их зарядов и образованию более крупных частиц в виде хлопьев. В качестве коагулянтов чаще всего применяют сернокислый алюминий (сернокислый глинозем), сернокислое железо закисное (железный купорос), сернокислое железо окисное, хлорное железо.

В результате гидролиза этих солей образуются гидраты окисей алюминия или железа, представляющие собой обычно положительно заряженные коллоиды. Образующиеся при гидролизе водородные ионы связываются присутствующими в воде бикарбонатными ионами. Если содержащихся в воде бикарбонатных ионов недостаточно, то для связывания выделяющихся при коагуляции ионов водорода к воде добавляют известь, соду или едкий натр. Доза коагулянта за-ппсит от мутности и цветности воды и для природных вод обычно составляет примерно 20—50 мг/л.

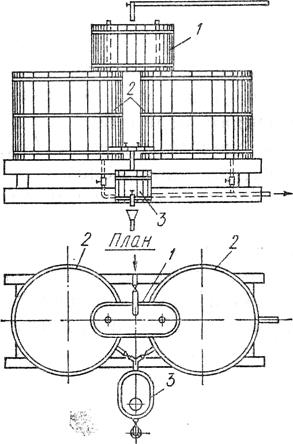

Реагентное хозяйство. Наибольшее распространение имеет мокрый способ дозирования реагентов. При этом способе комья коа-i улянта загружают в растворный бак 1 с водой (рис. II.47), откуда после растворения коагулянт поступает в расходные баки 2, в которых приготовляется раствор определенной концентрации. Этот раствор направляется в дозировочный бачок 3, а из него подается и обрабатываемую волу. Обычно устанавливают два растворных бака, работающих попеременно.

Для ускорения процесса растворения коагулянта в растворный бак подают сжатый воздух пли пар или же применяют механические мешалки.

Для ускорения процесса коагуляции в воду вводят флокулян-ты — полиакриламид или активную кремнекислоту.

Смесители. Для равномерного перемешивания коагулянта со всей массой воды служат смесители. Наибольшее распространение получили перегородчатые, дырчатые и вихревые смесители.

Перегородчатый смеситель — это лоток с тремя вертикальными поперечными перегородками, имеющими попеременно центральные и боковые проходы. Перемешивание коагулянта с водой происходит в результате интенсивных завихрений потока.

В дырчатом смесителе перемешивание осуществляется под воздействием завихрений, образующихся при проходе воды через отверстия в поперечных перегородках.

В вертикальном (вихревом) смесителе перемешивание осуществляется вследствие турбулизации вертикального потока. Смеситель может быть квадратного или круглого сечения в плане с пирамидальной или конической нижней частью

Рис. II.47. Устройство для приготовления раствора реагентов

Рис. II.47. Устройство для приготовления раствора реагентов

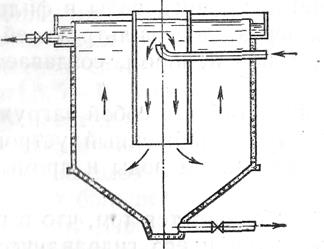

Рис. II.48. Перегородчатая камера хлопьеобра-зования

Рис. II.48. Перегородчатая камера хлопьеобра-зования

Допускается смешивать реагенты с водой в трубопроводах и насосах, подающих воду на очистные сооружения.

Камеры хлопьеобразования. В этих камерах происходит образование хлопьев в процессе плавного перемешивания обрабатываемой воды с раствором коагулянта. Вода в камере в течение 10— 40 мин постепенно перемещается от места впуска до выпуска. Скорость движения воды в камере должна быть такой, чтобы хлопья в ней не выпадали и не разбивались. Камеры хлопьеобразования бывают перегородчатые, лопастные, вихревые и др.

Перегородчатая камера (рис. II.48) представляет собой железобетонный резервуар, разделенный продольными перегородками на коридоры. Вода проходит по этим коридорам со скоростью 0,2—0,3 м/с. Число рабочих коридоров может меняться в зависимости от мутности воды.

Лопастные камеры хлопьеобразования могут быть с вертикальным и горизонтальным расположением вала мешалок. В одной камере располагаются две или несколько мешалок. Каждая мешалка имеет от двух до шести лопастей. Вода в камерах находится в течение 20—30 мин, двигаясь со скоростью 0,2—0,5 м/с.

Вихревая камера хлопьеобразования представляет собой расширяющийся кверху конический или пирамидальный резервуар, в который вода поступает снизу. В результате движения воды с уменьшающейся скоростью боковые слои воды подсасываются в основной поток, что способствует хорошему ее перемешиванию.

Отстойники. Процесс отстаивания основан на том, что при малых скоростях движения воды взвешенные в ней частицы под действием силы тяжести осаждаются на дно. Скорость осаждения частиц зависит от их размеров, формы, удельного веса и температуры воды.

Источники водоснабжения характеризуются различным содержанием в воде взвешенных частиц, т. е. имеют разную мутность. В спязи с этим продолжительность отстаивания воды будет различной.

Осветляемая вода может двигаться в отстойнике в горизонтальном, вертикальном или радиальном направлении. В зависимости от направления потока различают отстойники горизонтальные, вертикальные и радиальные.

Горизонтальные отстойники применяют на очистных станциях производительностью более 30 000 м3/сут.

Рис. 11.49. Горизонтальный отстойник

В горизонтальном отстойнике (рис. 11.49), представляющем собой прямоугольный резервуар, вода поступает с торца и движется вдоль длинной стороны резервуара.

Относительно равномерное движение воды по всему поперечному сечению отстойника достигается устройством дырчатых перегородок, водосливов, распределительных и сборных желобов.

Для равномерного отвода воды из отстойника на расстоянии 1—■ 2 м перед задней торцовой стенкой устанавливают дырчатую перегородку. Нижнюю часть перегородки на 0,3—0,5 м выше зоны накопления и уплотнения осадка делают сплошной (без отверстий).

Глубина зоны осаждения принимается равной 2,5—3,5 м, а ширина секции отстойника — не более 6 м.

Днище горизонтальных отстойников имеет уклон к приямку для осадка, расположенному в начале отстойника. Осадок, накапливающийся в отстойнике, периодически удаляют механизированным или гидравлическим способом.

При горизонтальных отстойниках следует предусматривать камеры хлопьеобразования перегородчатого или вертикального типа со слоем взвешенного осадка или без него.

В последние годы находят распространение горизонтальные отстойники с рассредоточенным по площади сбором воды через затопленные отверстия.

Вертикальные отстойники, устраиваемые на малых очистных станциях производительностью до 3000 м3/сут, представляют собой круглый или квадратный в плане резервуар с коническим или пирамидальным днищем с углом наклона стенок 50—70°. Вода поступает по трубопроводу в центральную трубу, опускается в нижнюю часть отстойника, затем поднимается в его рабочей части и переливается через водослив в круговой лоток. Иногда вместо центральной трубы устраивают камеру хлопьеобразования водоворотного типа (рис. 11.50). В эту камеру вода поступает через сопла, из которых она выходит по касательной, создавая вращательное движение в камере. В нижней части камеры устанавливают решетки из щитов для гашения вращательного движения воды.

Рис. II.50. Вертикальный отстойник

Осветление происходит при условии, что скорость восходящего потока воды меньше скорости осаждения взвешенных частиц. Тогда эти частицы выпадают на дно. Осадок периодически удаляется самотеком по иловой трубе без прекращения работы отстойника.

Скорость восходящего потока воды v принимают в пределах 0,5— 0,75 мм/с. Диаметр отстойника не должен превышать 10 м, а отношение диаметра вертикального остойника к высоте зоны осаждения должно быть не больше 1,5. Если диаметр отстойника превышает 4 м, то кроме кругового лотка устраивают радиальные желоба.

Число отстойников на очистной станции должно быть не менее Двух.

Площадь поперечного сечения вертикального отстойника слагается из площади зоны осаждения и площади камеры хлопьеобразования.

Площадь камеры хлопьеобразования определяется из расчета пребывания воды в ней в течение 15—20 мин. Высота камеры назначается в пределах 3,5—4,5 м.

Радиальные отстойники применяют преимущественно в промышленных системах водоснабжения на очистных станциях большой производительности при высоком содержании в воде взвешенных частиц. В этих отстойниках вода подается в центр, а затем движется в радиальном направлении и сливается в периферийный сборный желоб, из которого отводится по трубе. Как и в отстойниках других типов осветление здесь происходит вследствие создания малых скоростей движения, при которых взвешенные частицы выпадают на дно.

Радиальные отстойники имеют диаметр 20—60 м, глубину 3— 5 м в центре и 1,5—3 м на периферии.

Преимущество этих отстойников состоит в том, что их конструкция позволяет осуществлять постоянное удаление осадка механизированным способом без прекращения работы отстойников.

Осветлители. Условия осветления воды значительно улучшаются при пропуске ее через слой взвешенного осадка. Частицы взвешенного осадка способствуют большему укрупнению хлопьев коагулянта. Крупные хлопья могут задержать больше взвешенных частиц, содержащихся в осветляемой воде.

На этом приципе работают сооружения, называемые осветлителями со взвешенным осадком.

Осветлители при равных объемах имеют более высокую производительность, чем отстойники, и требуют меньшего расхода коагулянта.

Для удаления воздуха, пузырьки которого могут взмучивать взвешенный осадок в осветлителе, воду предварительно направляют в воздухоотделитель.

Рис. II.51. Осветлитель коридорного типа

Осветлитель коридорного типа (рис. II.51) представляет собой прямоугольный резервуар. Коагулированная вода поступает в осветлитель по трубе 9 и через дырчатые трубы / распределяется в нижней (рабочей) части 2 осветлителя. Скорость движения воды в рабочей части должна быть такой, чтобы хлопья коагулянта находились во взвешенном состоянии. Этот взвешенный слой способствует задержанию взвешенных частиц. Степень осветления воды при этом значительно больше, чем в обычном отстойнике. Выше рабочей части находится защитная зона 3, где взвешенного слоя нет. Осветленная вода отводится по лоткам 4 и трубе 10 для последующей обработки. Избыточное количество осадка подсасывается трубой 5 через окна 6 в осадкоуплотнитель 7, откуда уплотненный осадок периодически или непрерывно сбрасывается в канализацию по трубам 8.

Скорость восходящего потока в рабочей части осветлителя принимают в пределах 1 —1,2 мм/с.

Высота слоя взвешенного осадка составляет 2—2,5 м, а высота зоны осветления 1,5—2 м. Время уплотнения осадка в осадкоуплотнителе от 3 до 12 ч.

Дата добавления: 2015-01-24; просмотров: 2858;