Тема 23. ОРГАНИЗАЦИЯ ТРУДА ПЕРСОНАЛА ОТДЕЛА ТЕХНИЧЕСКОГО КОНТРОЛЯ.

Персонал включает контролёров ОТК (БТК) и руководителей работ. К руководителям работ относятся начальники бюро, групп и лаборатории, старшие контрольные мастера и контрольные мастера.

Персонал отдела технического контроля должен пройти теоретическую подготовку, сдать экзамен и быть аттестованным на право проведения контрольных работ. К персоналу предъявляются определённые квалификационные требования, установленные в тарифно-квалификационных справочниках и ведомственных нормативных документах.

Контролеры должны иметь среднее или среднее профессиональное образование, пройти полный курс подготовки по методам и средствам контроля, знать свойства металла и технологические особенности процессов изготовления изделий, характер дефектов, подлежащих выявлению, критерии бракования, технологию контроля и нормативно – техническую документацию, обладать наблюдательность, добросовестностью и ответственностью. Квалификация контролеров – дефектоскопистов соответствует 3-5 разряду.

Руководители работ являются, как правило, высококвалифицированными специалистами с базовым образованием и стажем практической работы.

Для получения допуска к выполнению контрольных работ и права руководства этими работами контролеры и руководители должны быть аттестованы в специальных аттестационных центрах.

Начальники ОТК (БТК) обязаны обеспечить работу отдела технического контроля на всех этапах производственного процесса изготовления продукции, принимать окончательные решения о качестве продукции, контролировать работу цехов и отделов предприятия по устранению причин образования дефектов, запрещать использование контрольно – измерительных приборов, не прошедших очередной поверки и т.д.

В цехах предприятий устанавливают контрольные пункты, которые располагаются рядом с обслуживаемым производственным участком по ходу технологического процесса. Рабочее контрольное место должно быть изолировано от производственного участка и оснащено необходимыми контрольно – измерительными инструментами и приборами.

В особо ответственных случаях в цехах предприятий выделяют отдельные помещения, например, рентгеновские боксы, обслуживающие все участки цеха.

При использовании простых методов контроля и при трудностях перемещения изделия контроль осуществляют непосредственно на рабочем месте. Контролёры обеспечиваются необходимой технической документацией и клеймами для выполнения маркировки принятой продукции.

При проведении контроля контролерами должны выполняться требования и правила техники безопасности. Безопасность при работе с электроприборами обеспечивается соблюдением «Правил технической эксплуатации электроустановок потребителей» и «Типовыми правилами пожарной безопасности для промышленных предприятий».

Если контрольные работы связаны с профессионально-вредными условиями, как, например, с ионизирующим излучением, требования безопасности обеспечиваются соблюдением «Основных санитарных правил работы с радиоактивным веществом и источниками ионизирующих излучений» и «Норм радиационной безопасности».

При выполнении капиллярного и магнитопорошкового контроля необходимо контролировать пределы предельно допустимые концентрации (ПДК) вредных веществ в соответствии с «Санитарными нормами проектирования промышленных предприятий».

При организации труда контролеров важное место отводится организации взаимоотношений ОТК с цехами и отделами предприятия, например отделами главного конструктора, технолога или сварщика, так как контроль ОТК не снимает ответственности с руководителей цехов и отделов за выпуск некачественной продукции.

На современном этапе проблема повышения качества выпускной продукции должна решаться на основе системного подхода к анализу всех действующих условий и факторов и обеспечение производства эффективными методами контроля и управления качеством.

24. ВИЗУАЛЬНЫЙ И ИЗМЕРИТЕЛЬНЫЙ НК

Для выявления дефектов используют различные виды контроля изделий и среди них важное место занимает визуальный и измерительный контроль (ВИК).

НК начинают с проведения ВИК.

ВИК проводят с использование оптических систем с формированием пучков световых лучей, отражённых от поверхности изделия. При визуальном и измерительном контроле используются: микроскопы, эндоскопы, линзы, радиусные шаблоны, измерительные щупы, угломеры и т.п.

В ситуациях, когда температура или химическая среда представляют опасность, или, когда конфигурация объекта контроля не позволяет контролировать, используют промышленные телевизионные системы, включающие телевизионную установку, световой прибор и систему транспортировки. Такие системы называют комплексами дистанционного визуального контроля. В таких системах протекают следующие физические процессы: световое излучение, регулируемое световым прибором и отражённое от поверхности объекта контроля, воздействует на первичный преобразователь и преобразуется в первичные сигналы, передающиеся по каналу связи. Во вторичном преобразователе электрические сигналы преобразуются в световые изображения, воспринимаемые глазом человека.

Измерительный контроль - вторая часть ВИК. Измерением называют нахождение, значение физической величины опытным путём с помощью средств измерения. На выбор измерительных средств оказывают влияние метрологические показатели: цена деления шкалы, диапазон измерений, предел допустимой погрешности средств измерений, допустимая погрешность средств измерений, пределы измерений и нормативные условия. Погрешностью измерения называют отклонение результата измерения от истинного значения.

По сравнению с другими методами неразрушающего контроля визуальный контроль легко применим и относительно недорог. Доказано, что этот метод контроля является надежным источником точной информации о соответствии сварных изделий техническим условиям.

Этот вид контроля отличается от других видов неразрушающего контроля границами спектральной области электромагнитного излучения, используемого для получения информации об объекте. Видимое излучение (свет) - излучение, которое может непосредственно вызывать зрительное ощущение. И действительно, визуальный контроль - это единственный неразрушающий метод контроля, который может выполняться и часто выполняется без какого-либо оборудования и проводится с использованием простейших измерительных средств.

Ввиду того, что некоторые технические средства визуального и измерительного контроля доступны каждому, а сама процедура контроля кажется, достаточно простой, предполагают, что проведение контроля этим методом может быть простым и быстрым. Фактически же, визуальный и измерительный контроль является таким же современным сложным видом контроля, как радиационный и ультразвуковой НК.

Главным недостатком данного метода является невозможность обнаружения внутренних дефектов, поэтому целесообразно его использование с другим методом.

Наибольшее применение для обнаружения внутренних дефектов получили методы радиационного и акустического контроля.

Визуальный и измерительный метод контроль – это методов НК для оценки качества продукции, материалов, сырья и т. д. Он характеризуется следующими стадиями технологического процесса:

1. входного контроля;

2. изготовления деталей, сборочных единиц и изделий;

3. подготовки деталей и сборочных единиц к сборке;

4. подготовки деталей и сборочных единиц к сварке;

5. сборки деталей и сборочных единиц под сварку;

6. процесса сварки;

7. контроля готовых сварных соединений и наплавок;

8. исправления дефектных участков в материале и сварных соединениях (наплавках);

9. оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

Для технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Ростехнадзору России в настоящее время ВИК проводится в соответствии с «Инструкций по визуальному и измерительному контролю» (РД 03-606-03) (в дальнейшем Инструкция). Настоящая Инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала (далее — материал) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Росртехнадзору России. В Инструкции приведены обязательные требования к организации и порядку проведения работ, включая требования к подготовке персонала, средствам контроля и фиксации его результатов. Согласно Инструкции специалисты, осуществляющие визуальный и измерительный контроль, должны быть аттестованы в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02). Такие специалисты получают удостоверение установленной формы. Минимальный стаж работы при этом должен быть не менее трех месяцев для аттестации на I уровень и 6 месяцев на II уровень квалификации. Все специалисты осуществляющие работы по ВИК контролю, кроме аттестации должны проходить аттестацию на знание правил, норм и инструкций по безопасному ведению работ на объектах, подконтрольных Ростехнадзору России.

Основные термины и определения при ВИК

| Термин | Определение |

| ОБЩИЕ ПОНЯТИЯ | |

| Визуальный контроль | Органолептический контроль, осуществляемый органами зрения |

| Органолептический контроль | Контроль, при котором первичная информация воспринимается органами чувств |

| Измерительный контроль | Контроль, осуществляемый с применением средств измерений |

| Дефект | Каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией |

| Брак | Объект контроля, содержащий недопустимый дефект |

| СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ | |

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей |

| Сварной узел | Часть конструкции, в которой сварены примыкающие друг к другу элементы |

| Сборочная единица | Часть свариваемого изделия, содержащая один или несколько сварных соединений |

| Сварное соединение | Неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния |

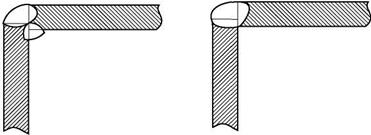

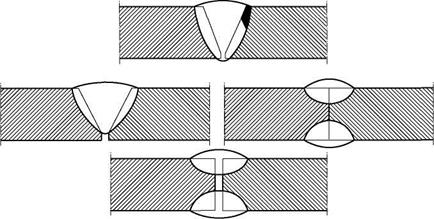

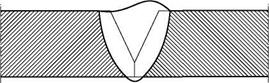

| Стыковое соединение | Сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

|

| Угловое соединение | Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

|

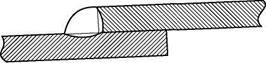

| Нахлесточное соединение | Сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

|

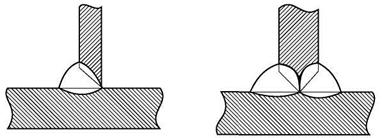

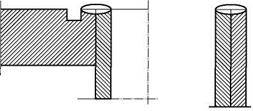

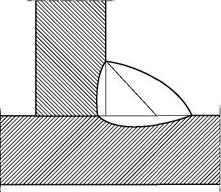

| Тавровое соединение | Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

|

| Торцовое соединение | Сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

|

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации |

| Стыковой шов | Сварной шов стыкового соединения |

| Угловой шов | Сварной шов углового, нахлесточного или таврового соединения |

| Точечный шов | Сварной шов, в котором связь между сваренными частями осуществляется сварными точками |

| Непрерывный шов | Сварной шов без промежутков по длине |

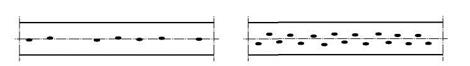

| Прерывистый шов | Сварной шов с промежутками по длине |

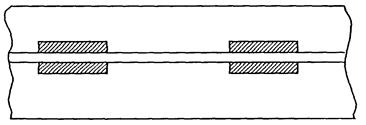

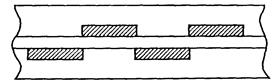

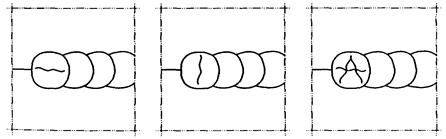

| Цепной прерывистый шов | Двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

|

| Шахматный прерывистый шов | Двухсторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

|

| Многослойный шов | Сварной шов деталей, выполненный в несколько слоев по высоте |

| Подварочный шов | Меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или выполняемая в последнюю очередь в корне шва после его зачистки (выборки) |

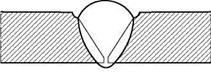

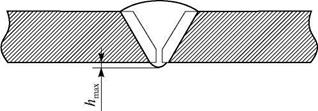

| Корень шва | Часть сварного шва, наиболее удаленная от его лицевой поверхности.

|

| Валик | Металл сварного шва, наплавленный или переплавленный за один проход |

| Слой сварного шва | Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва |

| Прихватка | Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей |

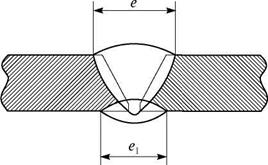

| Выпуклость сварного шва | Расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренное в любом поперечном сечении по длине шва (определяется по максимальной высоте расположения поверхности шва под плоскостью).

|

| Вогнутость сварного шва | Максимальное расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью шва, измеренное в любом поперечном сечении по длине шва.

|

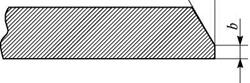

| Номинальная толщина сваренных деталей | Указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву |

| Толщина углового шва | Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

|

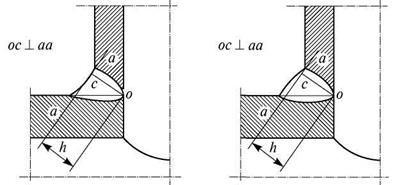

| Расчетная высота углового шва | Указанный в рисунке размер перпендикуляра, опущенного из точки сопряжения сваренных деталей (точка о) на прямую линию, соединяющую края поверхности шва водном поперечном сечении, или на параллельную указанной линии касательную к поверхности сварного шва (при вогнутом угловом шве).

|

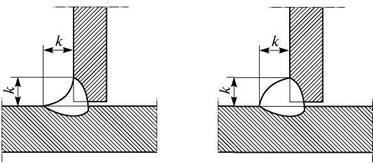

| Катет углового шва | Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

|

| Ширина сварного шва | Расстояние между линиями сплавления на лицевой стороне сварного шва в одном поперечном сечении.

|

| Основной металл | Металл деталей, соединяемых сваркой |

| Разделка кромки | Придание кромкам деталей, подлежащих сварке, необходимой формы |

| Скос кромок | Прямолинейный наклонный срез кромки детали, подлежащей сварке.

|

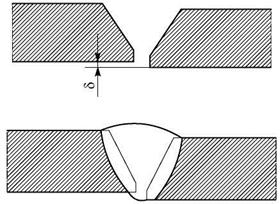

| Притупление кромки | Нескошенная часть торца кромки детали, подлежащей сварке.

|

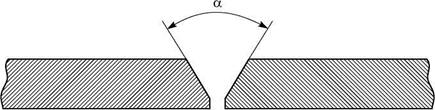

| Угол скоса кромки | Острый угол между плоскостью скоса кромки и плоскостью торца детали или торцовая поверхность детали после механической обработки до заданных чертежом размеров.

|

| Угол разделки кромок | Угол между скошенными кромками свариваемых деталей.

|

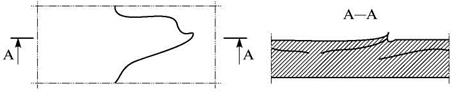

| Смешение кромок | Несовпадение уровней расположения внутренних и наружных поверхностей свариваемых (сваренных) деталей в стыковых сварных соединениях.

|

| Зазор в соединении | Расстояние между собранными под сварку деталями в поперечном сечении их кромок.

|

| Конструктивный непровар (зазор) | Непровар (зазор) в сварном соединении, предусмотренный конструкторской документацией на сварной узел.

|

| Подкладка. Остающаяся подкладная пластина (кольцо) | Стальная пластина или кольцо заданной формы, ширины и толщины, устанавливаемое при сварке плавлением под кромки свариваемых деталей.

|

| Расплавляемая вставка | Стальная проволочная вставка заданной формы, ширины и толщины, устанавливаемая между кромками свариваемых деталей и расплавляемая при сварке.

|

| Провар | Сплошная металлическая связь между поверхностями основного металла, слоями и валиками сварного шва |

| Зона сплавления при сварке. Зона сплавления | Зона частично оплавившихся зерен на границе основного металла и металла шва |

| Зона термического влияния при сварке. Зона термического влияния | Участок основного металла от линии сплавления до зоны, в которой происходит изменение структуры и свойств металла в результате нагрева при сварке или наплавке |

ВИК подразделяется на следующие стадии технологического процесса:

1. Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий (далее — ТУ), конструкторской документации и Правил. Проводят данный контроль с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

2. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба) и прочей производственно-технологической документации (далее — ПТД), требованиям нормативной технической документации (далее — НД), ТУ на изготовление и Правил. Проводят данный контроль с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов.

3. Визуальный и измерительный контроль качества сварных соединений и наплавок в процессе сварки (наплавки) и готового сварного соединения или наплавки выполняют с целью подтверждения их соответствия требованиям конструкторской документации, ПТД и (или) НД и Правил. Проводят данный контроль с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов.

4. Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют с целью подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД, НД и Правил.

5. Визуальный и измерительный контроль технических устройств и сооружений в процессе эксплуатации проводят с целью выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и пр.).

ВИК контроль выполняют в соответствии с требованиями Технологической карты контроля и Карт (схем) операционного контроля.

В указанных картах приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты и карты операционного контроля разрабатываются организацией, выполняющей контроль, либо специализированной организацией, выполняющей проектно-технологическую подготовку производства работ по контролю.

ВИК контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений и наплавок используют лупы с 2–7-кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации — лупы до 20-кратного увеличения. Существует универсальный набор ВИК рис 6.1 он состоит из следующих компонентов:

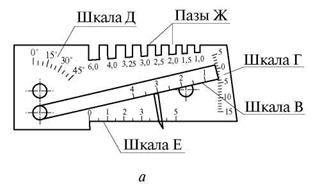

1. Универсальный шаблон сварщика УШС-3 предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва.

2. Лупа ЛП-3,5 с подсветкой для просмотра деталей, мелких предметов.

3. Лупа ЛП-7 асферическая для просмотра деталей, мелких предметов и т.д.

4. Лупа ЛП-4 складная для просмотра деталей, мелких предметов и т.д.

5. Лупа измерительная ЛИ-10 (десятикратная) для измерения линейных размеров плоских предметов с помощью шкалы, выполненной на стеклянной пластине.

6. Штангенциркуль ШЦ-1-125-0,1 с глубиномером.

7. Линейка металлическая Л-150.

8. Набор радиусных шаблонов для оценки радиусов выпуклых и вогнутых поверхностей № 1 (R=1 ...6мм) и № 3 (R=7...25мм) .

9. Набор щупов для контроля зазоров № 4 (0.1 ...1мм).

10. Угольник металлический 160х250 мм Угол-90.

11. Фонарик миниатюрный.

Рис. 6.1 Набор ВИК.

Для осуществления ВИК в труднодоступных местах используют жесткие и гибкие эндоскопы, зеркальные зонды, смотровые устройства с освещением, бинокулярные лупы, а также рабочие станции с визуализацией на экране ноутбука по средствам видеозахвата изображений с последуещей архивировацией изображений на ноутбуке, а также с возможностью созданием отчетов с распечаткой изображения на принтер.

Рис 6.2. Гибкий и жесткий эндоскоп

1 2 3

Рис 6.3. Пример рабочий станции:

1. Ноутбук с USB устройством для видеозахвата изображений;

2. Жесткий или гибкий эндоскоп с камерой A-Cam с адаптером;

3. Видеопринтер. Публикация с последующим предоставлением документа о повреждениях

Рис. 6.4. Смотровые зонды

ВИК контроль выполняют до проведения контроля другими методами, а также после устранения дефектов.

Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

Дефекты, выявленные при ВИК контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводятся до их сборки.

При подготовке деталей под сварку необходимо контролировать:

· наличие маркировки и документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

· наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

· наличие удаления механическим путем зоны термического влияния в месте термической резки заготовок;

· геометрическую форму обработанных кромок;

· геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

· форму подкладных пластин (колец) и расплавляемых вставок;

· наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

· отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и. т.п. в зоне подлежащей сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

При сборке деталей под сварку визуально необходимо контролировать:

· правильность установки подкладных пластин (колец);

· правильность установки временных технологических креплений;

· правильность сборки и крепления деталей в сборочных приспособлениях;

· правильность расположения и количество прихваток и их качество;

· правильность установки приспособлений для поддува защитного газа;

· правильность нанесения активирующего флюса и защитной флюс-пасты;

· наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

· чистоту кромок и прилегающих к ним поверхностей деталей.

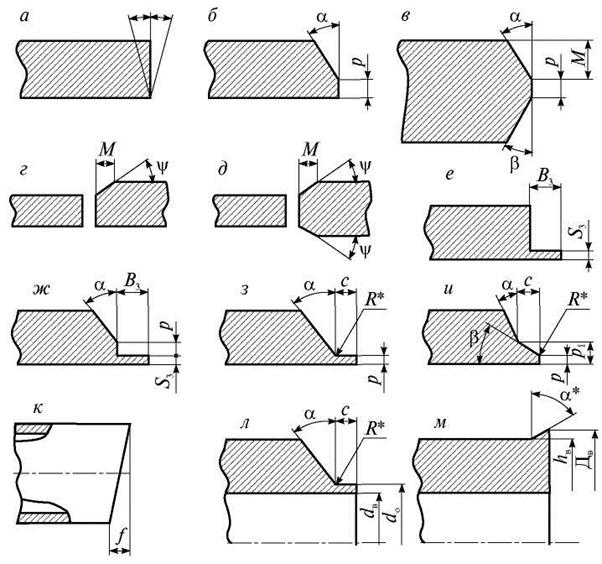

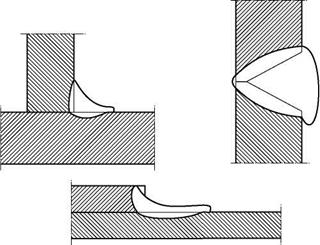

Контролируемые параметры при измерительном контроле при подготовке деталей под сварку приведены на Рис. 6.2.

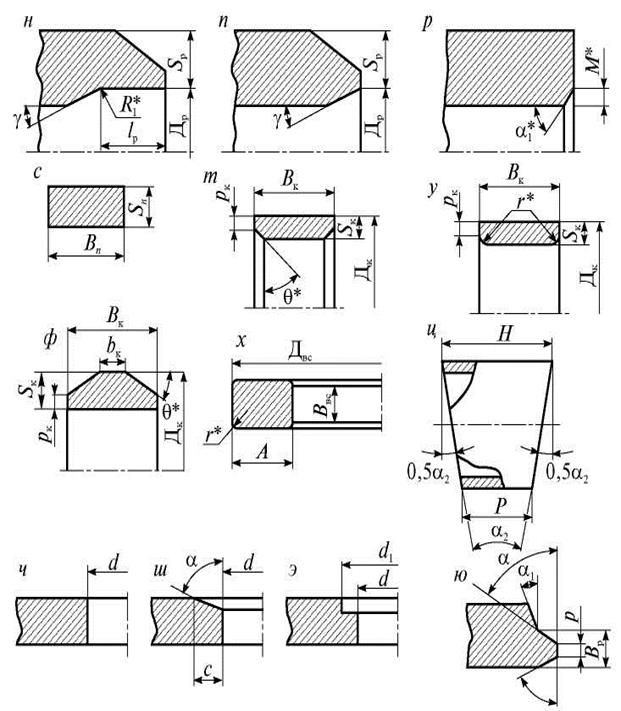

Контролируемые параметры при измерительном контроле соединений, собранных под сварку приведены Рис. 6.3.

Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20 % деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию Заказчика.

При выявлении отклонений от требований рабочих чертежей и (или) ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения оттребований конструкторской документации и (или) ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100 %.

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

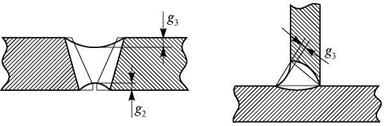

Рис. 6.2. Размеры, контролируемые измерением

при подготовке деталей под сварку (начало):

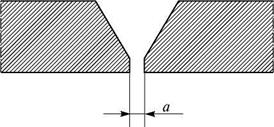

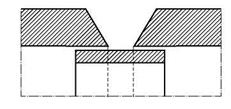

а — I-образная разделка кромки (без скоса кромки); б — V-образная односторонняя разделка кромки; в — V-образная двухсторонняя разделка кромки; г, д — подготовка к сварке стыкового соединения деталей, значительно отличающихся по толщине; е, ж — подготовка к сварке замкового соединения; з — У-образная разделка кромки;

и — V-образная двухскосная разделка кромки; к — отклонение от перпендикулярности торца трубы; л — подготовка кромок штуцера

Ду 10–65; м — I-образная разделка с присадочным выступом

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.), проводится на каждой детали, подвергавшейся резке.

|

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

Рис. 6.2. Окончание:

н — цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; п — коническая расточка труб по внутреннему диаметру; р — притупление

внутренней кромки трубы; с — подкладная остающаяся пластина;

т,у — подкладное стальное остающееся кольцо; ф — подкладное стальное

остающееся кольцо; х — расплавляемая проволочная вставка; ц — сектор

отвода; ч,ш,э — рассверловка отверстия под штуцер (патрубок) в корпусе

(трубе, коллекторе); ю — разделка кромок под автоматическую сварку в среде

защитных газов

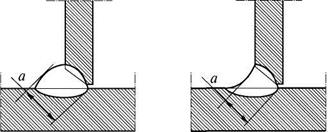

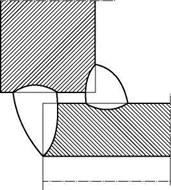

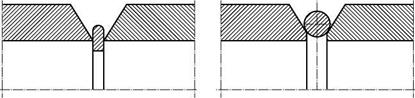

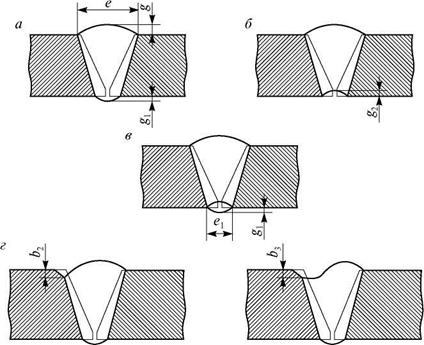

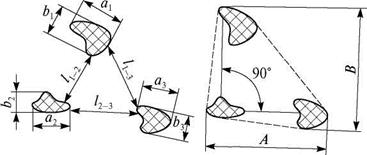

Рис. 6.3. Размеры, контролируемые при сборке соединения под сварку:

а — стыковое соединение; б — стыковое соединение с остающейся

подкладной пластиной (кольцом); в — стыковое замковое соединение;

г — тавровое соединение; д — угловое соединение; е — нахлесточное

соединение; ж — стыковое соединение с расплавляемой вставкой;

и, к — угловые соединения штуцеров; л — соединение с приварными

элементами временных креплений; м — соединение с несоосностью

осей штуцера и корпуса; н — соединение с несоосностью осей в угловых

соединениях труб; п — соединение с переломом осей цилиндрических

деталей;р — прихватки соединения; с, т — тройниковое (угловое)

соединение

На кромках разделки не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

Требования к выполнению измерительного контроля при подготовке деталей под сборку и сварку приведены Инструкции (РД 03-606-03).

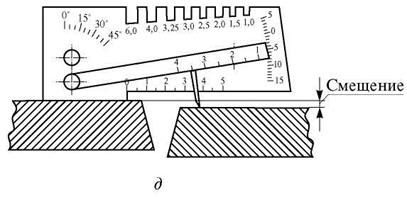

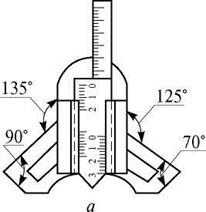

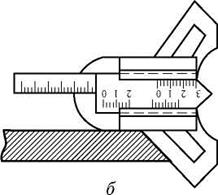

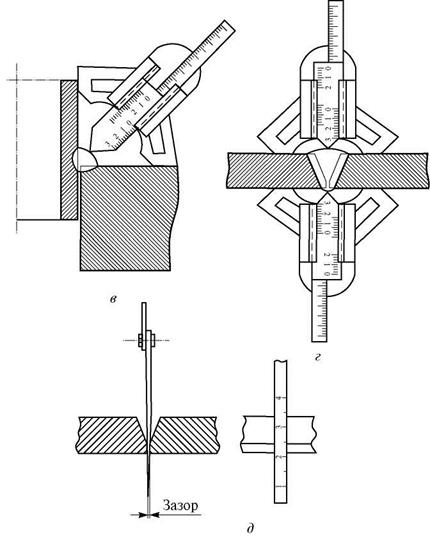

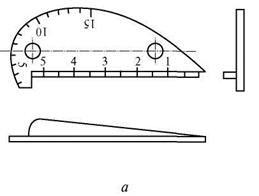

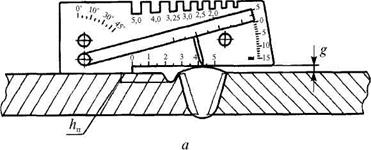

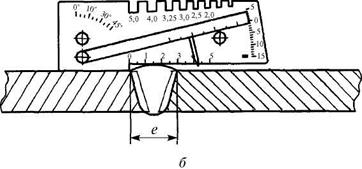

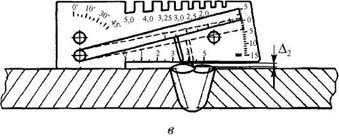

Схемы измерения отдельных размеров подготовки деталей под сборку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рис. 6.4. Допускается применение шаблонов конструкций В.Э. Ушерова-Маршака и А.И. Красовского (рис. 6.5. и 6.6.).

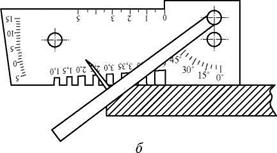

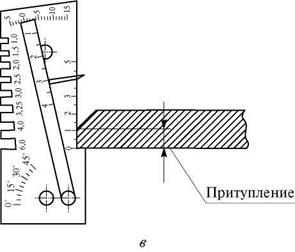

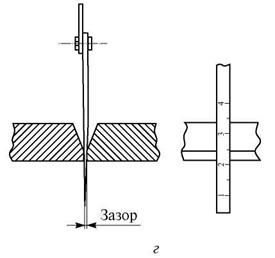

Рис. 6.4. Контроль универсальным шаблоном сварщика УШС (начало): а — общий вид шаблона УШС; б — измерение угла скоса разделки; в — измерение размера притупления кромкир; г — измерение зазора в соединении а; д — измерение смещения наружных кромок деталей

|

|

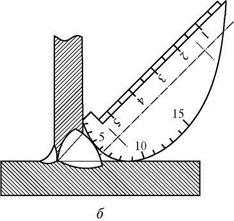

Рис. 6.5. Контроль шаблоном конструкции В.Э. Ушерова-Маршака (начало): а — общий вид шаблона; б — измерение угла скоса разделки

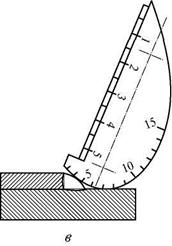

Рис. 7. Контроль шаблоном конструкции А.И. Красовского (начало): а — общий вид шаблона; б, в — контроль тавровых и нахлесточных сварных соединений; г — контроль стыковых сварных соединений; д — измерение зазора между кромками

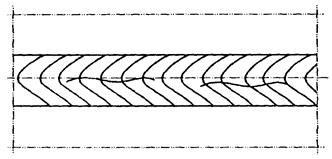

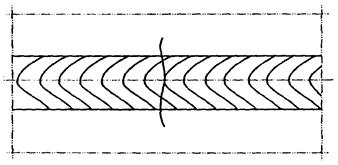

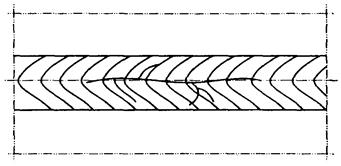

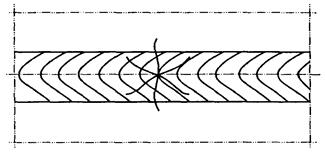

Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемосдаточного контроля готовых сварных соединений. В случае если контролируется многослойное сварное соединение, визуальный контроль и регистрация его результатов могут проводиться после выполнения каждого слоя (послойный визуальный контроль в процессе сварки).

Послойный визуальный контроль в процессе сварки выполняется в случае невозможности проведения ультразвукового или радиационного контроля, а также по требованию Заказчика или в соответствии с ПТД.

Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва. По требованию Заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

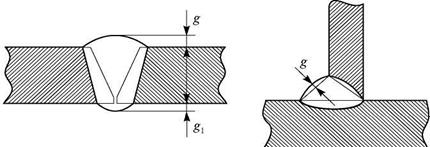

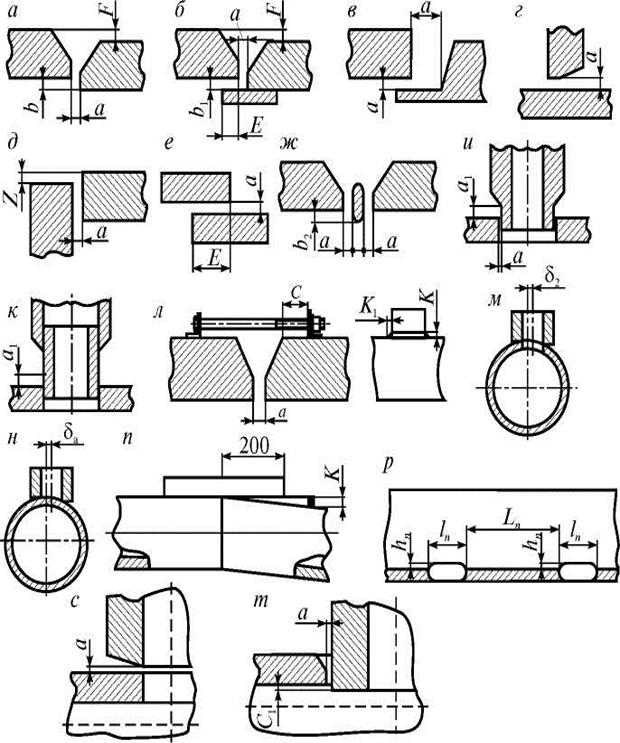

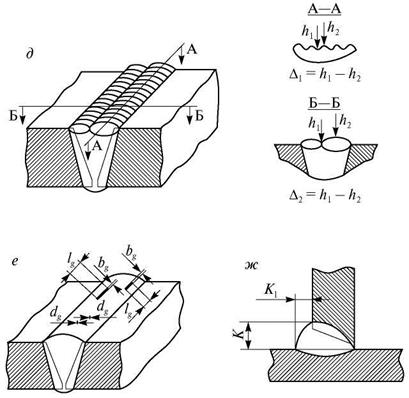

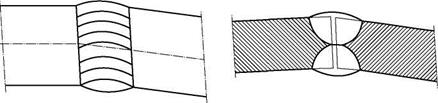

Рис. 8. Конструктивные элементы и дефекты сварного шва,подлежащие измерительному контролю (начало): а, б — размеры (ширина, высота) стыкового одностороннего шва с наружной и внутренней стороны; в — то же двухстороннего сварного шва; г — подрез и неполное заполнение разделки кромок; д — чешуйчатость (Л^ шва и западание между валиками шва (Л2); е — размеры поверхностных включений (диаметр — d; длина — l; ширина — b включения); ж — размеры катета шва углового(таврового, нахлесточного) соединения

В выполненном сварном соединении визуально следует контролировать:

отсутствие (наличие) поверхностных трещин всех видов и направлений;

отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

наличие маркировки (клеймения) шва и правильность ее выполнения.

В выполненном сварном соединении измерениями необходимо контролировать:

размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

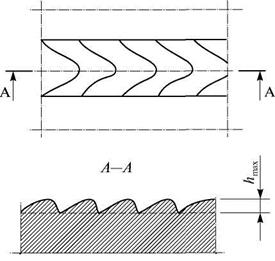

высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

подрезы (глубину и длину) основного металла;

отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

размеры катета углового шва;

отсутствие переломов осей сваренных цилиндрических элементов.

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рис. 8.

Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, НД, ПТД или ПДК, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

Измерения отдельных размеров сварного соединения с помощью универсального шаблона типа УШС приведены на рис. 16.

Оценку качества материала изготовленных деталей, подготовки кромок деталей, сборки деталей под сварку, выполненного сварного соединения (наплавки) и конструкций в целом, швов заварки дефектных участков по результатам визуального и измерительного контроля проводят по нормам, согласованным с нормативной документацией.

Результаты визуального и измерительного контроля фиксируются в журнале учета работ по визуальному и измерительному контролю с оформлением актов, заключений, протоколов согластно Инструкции (РД 03-606-03) .

В случаях, предусмотренных технологической документацией, на поверхности проконтролированных материалов и готовых сварных соединений контролером по завершении каждого этапа работ по визуальному и измерительному контролю ставится клеймо, подтверждающее положительные результаты контроля.

Дефекты сварных соединений и поверхности основного материала приведены ниже в таблице.

Рис. 16. Измерения с помощью шаблона УШС размеров сварного шва:

а — измерение высоты шва (g) и глубины подреза (hп); б — измерение

ширины шва (e); в — измерение западаний между валиками (Л )

| Термины | Определения | |

| ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ВИЗУАЛЬНОМ И ИЗМЕРИТЕЛЬНОМ КОНТРОЛЕ | ||

| Несплошность | Обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений. | |

| Трещина сварного соединения. Трещина | Дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах сварного соединения и основного металла | |

| Продольная трещина сварного соединения. Продольная трещина | Трещина сварного соединения, ориентированная вдоль оси сварного шва.

| |

| Поперечная трещина сварного соединения. Поперечная трещина | Трещина сварного соединения, ориентированная поперек оси сварного шва.

| |

| Разветвленная трещина сварного соединения. Разветвленная трещина | Трещина сварного соединения, имеющая ответвления в различных направлениях, или группа соединенных трещин, отходящих от одной общей трещины.

| |

| Радиальная трещина | Несколько трещин разного направления, исходящих из одной точки (могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле)

Примечание. Маленькие трещины этого типа известны как звездообразные трещины.

| |

| Кратерная трещина. Трещина в кратере | Трещина (продольная, поперечная, разветвленная) в кратере валика (слоя) сварного шва.

| |

| Включение | Полость в металле, заполненная газом, шлаком или инородным металлом; обобщенное наименование пор, шлаковых и вольфрамовых включений | |

| Шлаковое включение сварного шва. Шлаковое включение | Полость в металле, в том числе сварном шве, заполненная шлаком | |

| Флюсовое включение | Полость в металле сварного шва, заполненная нерасплавившимся флюсом, попавшим в металл шва во время затвердевания | |

| Вольфрамовое включение | Внедрившаяся в металл шва нерасплавленная частица (осколок) неплавящегося вольфрамового электрода | |

| Окисное включение | Окисел металла, попавший в металл шва во время затвердевания | |

| Пора | Заполненная газом полость округлой формы | |

| Отслоение | Дефект в виде нарушения сплошности сплавления наплавленного металла с основным металлом.

| |

| Кратер. Усадочная раковина сварного шва | Дефект в виде полости или впадины, образовавшийся при усадке расплавленного металла при затвердевании (располагается, как правило, в местах обрыва дуги или окончания сварки).

| |

| Свищ в сварном шве | Дефект в виде воронкообразного или трубчатого углубления в сварном шве.

Примечание. Обычно свищи группируются в скопления и распределяются елочкой

| |

| Подрез | Острые конусообразные углубления на границе поверхности сварного шва с основным металлом.

| |

| Брызги металла | Дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом | |

| Непровар. Неполный провар | Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок основного металла или поверхностей ранее выполненных валиков сварного шва.

| |

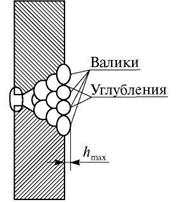

| Углубление (западание) между валиками шва | Продольная впадина между двумя соседними валиками (слоями) шва (оценивается по максимальной глубине).

| |

| Чешуйчатость сварного шва | Поперечные или округлые (при автоматической сварке под флюсом - удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине).

| |

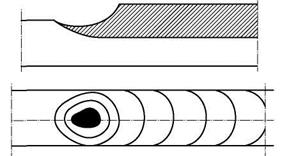

| Выпуклость (превышение проплавления) корня шва | Часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем).

| |

| Вогнутость корня шва | Дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей).

| |

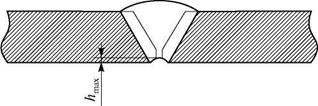

| Максимальный размер включения Максимальная ширина включения | Наибольшее расстояние а между точками внешнего контура включения.

Наибольшее расстояние b между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном максимальному размеру включения.

| |

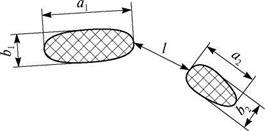

| Включение одиночное | Включение, минимальное расстояние l от края которого до края любого соседнего включения - не менее максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых).

| |

| Скопление включений | Два или несколько включений (пор, шлаковых и прочих включений), минимальное расстояние между краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений.

| |

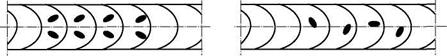

| Цепочка пор. Линейная пористость | Группа пор в сварном шве, расположенная в линию, параллельно оси сварного шва.

| |

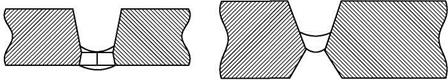

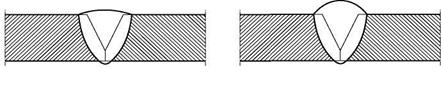

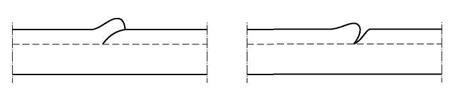

| Превышение усиления сварного шва | Избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва.

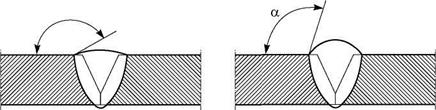

Правильно Неправильно

Правильно Неправильно

| |

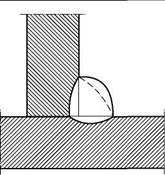

| Превышение выпуклости | Избыток наплавленного металла на лицевой стороне углового шва.

| |

| Местное превышение проплава | Местный избыточный проплав (с внутренней стороны одностороннего шва) | |

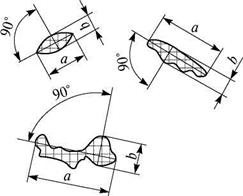

| Неправильный профиль сварного шва | Слишком малый угол (а) между поверхностью основного металла и плоскостью касательной к поверхности сварного шва.

Правильно Неправильно

Правильно Неправильно

| |

| Наплыв | Дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность сваренных (наплавленных) деталей или ранее выполненных валиков и несплавившегося с ними.

| |

| Перелом осей деталей. Угловое смешение | Смешение между двумя свариваемыми деталями, при котором их плоские поверхности непараллельны (или не направлены под определенным углом).

| |

| Прожог сварного шва | Дефект в виде сквозного отверстия в сварном шве, образовавшийся вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки | |

| Не полностью заполненная разделка кромок | Продольная непрерывная или прерывистая вогнутость на поверхности сварного шва из-за недостаточности присадочного металла.

| |

| Асимметрия углового шва | Несоответствие фактического значения катета шва проектному значению.

| |

| Неравномерная ширина шва | Чрезмерное колебание ширины шва | |

| Неравномерная поверхность шва | Чрезмерная неровность наружной поверхности шва | |

| Плохое возобновление шва | Местная неровность поверхности в месте возобновления сварки.

| |

| ДЕФЕКТЫ ПОВЕРХНОСТИ ОСНОВНОГО МЕТАЛЛА | ||

| Случайное оплавление основного металла в результате зажигания или гашения дуги | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного и (или) преднамеренного возбуждения дуги вне разделки соединения | |

| Задир поверхности основного металла | Повреждение поверхности, вызванное удалением путем отрыва временного технологического крепления | |

| Утонение металла | Уменьшение толщины металла вследствие чрезмерного его удаления при обработке абразивным инструментом | |

| Остатки поджога от резки | Темное пятно, отличающееся по травимости от основного металла, или углубление, частично заполненное расплавленным металлом и шлаком, образовавшееся при резке на анодно-механических станках | |

| Дефект рубки металла | Трещины или рваные вязкие изломы | |

| Пузыри в поверхностных слоях металла | Полости, имеющие в поперечном сечении округлую форму, а в продольном сечении - форму капсулы, ориентированной перпендикулярно оси слитка. При выходе пузырей на поверхность слитка имеют вид отверстий округлой формы | |

| Завороты корки | Завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой или разрывы, или частичное отслоение, образовавшееся в результате раскатки завернувшихся корок или брызг | |

| Загрязнения и волосовины | Загрязнения поверхности слитков, прутков и других изделий неметаллическими включениями (шлаком, огнеупорами, утепляющими смесями, оксидами и др.). Имеют вид пристывших или частично залитых металлом кусков или мелких частиц светло-серого, темно-серого или коричневого цвета | |

| Трещины горячие (кристаллизационные) | Извилистый окисленный разрыв металла, более широкий у поверхности и сужающийся вглубь, образовавшийся в период кристаллизации металла вследствие растягивающихся напряжений, превышающих прочность наружных слоев слитка | |

| Дефект от вдавливания в слиток кернов клещей крана | Углубления на блюмах и слябах, образовавшиеся от вдавливания острых кернов клещей крана в горячие слитки при их транспортировке. По виду дефект напоминает единичную чечевицеобразную, широко открытую, сравнительно короткую трещину | |

| Трещина напряжения | Направленный в глубь металла разрыв, часто под прямым углом к поверхности, образовавшийся вследствие объемных изменений, связанных со структурными превращениями или с нагревом и охлаждением металла | |

| Трещина шлифовочная | Сетка паутинообразных разрывов или отдельных произвольно направленных поверхностных разрывов, образовавшихся при шлифовке металла. Очень тонкие, извилистые и проникающие в глубь металла зигзагами или ступеньками с ответвлениями | |

| Трещины травильные | Разрывы, образовавшиеся при травлении металла с внутренними напряжениями, вызванными структурными превращениями или деформацией. Травильные трещины иногда образуют поверхностную сетку, подобную сетке шлифовочных трещин, но значительно более грубую | |

| Рванины | Раскрытые разрывы, расположенные перпендикулярно или под углом к направлению наибольшей вытяжки металла | |

| Прокатные плены | Отслоения металла языкообразной формы, соединенные с основным металлом и образованные вследствие раскатки или расковки рванин | |

| Чешуйчатость | Отслоения или разрывы в виде сетки, образовавшиеся при прокатке из-за перегрева (пережога) или пониженной пластичности металла периферийной зоны | |

| Прижоги | Дефекты, образующиеся при локальном перегреве металла (шлифование, электрохимическое клеймение, спектральный анализ и др.), являющиеся структурными концетраторами напряжений, в зоне которых может возникнуть растрескивание | |

| Ус | Продольный выступ с одной стороны прутка или с двух диаметрально противоположных его сторон | |

| Подрез | Продольное углубление по всей длине прутка или на отдельных участках его поверхности, образовавшееся из-за неправильной настройки валковой арматуры или одностороннего перекрытия калибра. Прокатный подрез может иметь волнистый или зазубренный край | |

| Морщины | Группа чередующихся продольных углублений и выступов | |

| Риска | Прямоугольное продольное углубление с закругленным или плоским дном, образовавшееся из-за царапания поверхности металла наварами и другими выступами | |

| Отпечатки | Углубления или выступы, расположенные по всей поверхности металла или на отдельных его участках | |

| Рябизна | Углубление от вдавленной окалины, образовавшееся при ковке, прокатке или правке металла с толстым слоем окалины | |

| Заусенец | Острый в виде гребня выступ на конце прутка, образовавшийся при резке металла | |

| Остатки окалины | Окалина, не удаленная с отдельных участков прутков | |

| Перетрав | Местное или общее разъедание поверхности металла при травлении | |

| Царапина | Канавка неправильной формы и произвольного направления, образовавшаяся в результате механических повреждений, в том числе при складировании и транспортировке металла | |

| Раковины от вдавленной окалины | Отдельные углубления, иногда частично вытянутые вдоль направления прокатки, образующиеся при выпадании и вытравливании вкатанной окалины | |

| Вкатанный кусок металла | Приварившийся кусок инородного металла к металлу основного материала | |

25. РАДИАЦИОННЫЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ

Радиационный неразрушающий контроль - это вид неразрушающего контроля, основанный на регистрации и анализе ионизирующего излучения после его взаимодействия с объектом контроля. Этот вид контроля играл и продолжает играть важную роль при определении качества материалов и изделий и поиске оружия и взрывных устройств в тех или иных конкретных ситуациях.

Это один из старейших и достаточно универсальных видов неразрушающего контроля. Кроме того, различные радиационные методы хорошо разработаны и подробно описаны в стандартах, справочниках и монографиях.

Радиационный неразрушающий контроль в основном использует фотонное, нейтронное и электронное излучения.

Он активно применяется при контроле:

· качества материалов (выявление дефектов в слитках, литых изделиях, сварных и паяных соединениях);

· качества функционирования узлов и механизмов;

· контейнеров, багажа, почтовых отправлений (выявление оружия, недозволенных вложений);

· продуктов (выявление инородных тел);

· произведений искусства (обнаружение подделок);

· в судебной практике (обнаружение подделок);

· в научных исследованиях (регистрация быстро протекающих процессов, физических явлений в непрозрачных средах);

· в сельском хозяйстве (определение качества посевного материала, регистрация распределения зерен при посеве).

В данном разделе мы рассмотрим радиационный контроль сварных соединений.

Радиационный неразрушающий контроль представляет собой обязательное использование трех основных элементов:

· источника ионизирующего излучения,

· объекта контроля,

· устройства, регистрирующего дефектоскопическую информацию (детектора).

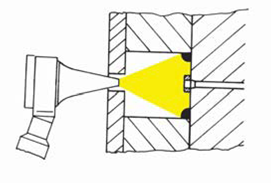

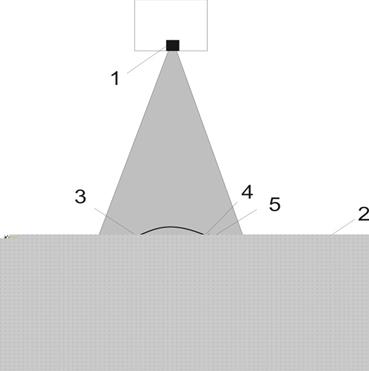

Сущность радиационных методов контроля заключается в просвечивании объекта контроля ионизирующим излучением и фиксирование выходящего пучка на детектор. Ионизирующее излучение, проходя через изделие (вещество), взаимодействует с атомными ядрами и электронными оболочками, поглощаясь и рассеиваясь, и вследствие этого испытывает ослабление. При этом у каждого вещества своя степень поглощения и ослабления излучения. Наличие в объекте контроля дефектов приводит к резкому изменению энергии или интенсивности излучения выходящего пучка. Поэтому зафиксированный детектором пучок излучения несет в себе информацию о наличии и размерах дефектов (рис. 6.5). Степень ослабления зависит от толщины d и плотности  контролируемого объекта, а также интенсивности I и энергии Е излучения. В общем виде закон ослабления имеет вид:

контролируемого объекта, а также интенсивности I и энергии Е излучения. В общем виде закон ослабления имеет вид:

(16.1)

(16.1)

где  - интенсивность потока излучения в данной точке пространства, прошедшего через изделие;

- интенсивность потока излучения в данной точке пространства, прошедшего через изделие;  - интенсивность потока излучения в той же точке перед изделием;

- интенсивность потока излучения в той же точке перед изделием;  - линейный коэффициент ослабления, характеризующий ослабление излучения на единицу длины пути в данном материале.

- линейный коэффициент ослабления, характеризующий ослабление излучения на единицу длины пути в данном материале.

Рис. 6.5. Схема контроля радиационными методами с картиной распределения интенсивности рентгеновского излучения. 1 – Источник рентгеновского излучения; 2 – Контролируемый образец (сварной шов, металл); 3 – Дефект (пора, шлаковые включения, наличие воздушной прослойки); 4 – Дефект (включение вольфрама,); 5 – Подрез; 6 – Рентгеновская пленка

Методы радиационного контроля различают по детекторам и источникам ионизирующих излучений. По детекторам радиационные методы контроля подразделяют на:

· радиографический,

· радиоскопический,

· радиометрический.

Радиографические методы радиационного неразрушающего контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. На практике этот метод наиболее широко распространен в связи с его простотой и документным подтверждением полученных результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерора-диографию (электрорадиографию). В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором - полупроводниковая пластина, а в качестве регистратора используют обычную бумагу.

В зависимости от используемого излучения различают несколько разновидностей промышленной радиографии: рентгенографию, гамма-графию, ускорительную и нейтронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. Этими методами можно просвечивать стальные изделия толщиной 1.. .700 мм.

Радиоскопический метод (радиационная интроскопия) - метод основанный на преобразовании радиационного изображения контролируемого объекта в световое изображение на выходном экране радиационно-оптического преобразователя, причем полученное изображение анализируется в процессе контроля.

Чувствительность этого метода несколько меньше, чем радиографии, но его преимуществами являются повышенная достоверность получаемых результатов благодаря возможности стереоскопического видения дефектов и рассмотрения изделий под разными углами; экспрессность и непрерывность контроля.

Радиометрическая дефектоскопия - метод получения информации о внутреннем состоянии контролируемого изделия, просвечиваемого ионизирующим излучением, в виде электрических сигналов (различных величины, длительности или количества).

Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной связи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность непрерывного высокопроизводительного контроля качества изделия, обусловленная высоким быстродействием применения аппаратуры. По чувствительности этот метод не уступает радиографии.

По источникам ионизирующих излучений радиационные методы контроля различают на:

· рентгеновские - генерирующие рентгеновское излучение;

· гамма методы - при которых генерируются радиоизотопными источниками гамма излучения;

· методы, в которых применяют специальные ускорители электронов для получения рентгеновского излучения большой мощности.

Имеются и другие источники ионизирующих излучений, которые не нашли широкого применения в дефектоскопии.

Дата добавления: 2015-01-24; просмотров: 3967;