Превращение перлита в аустенит и рост зерна аустенита при нагреве

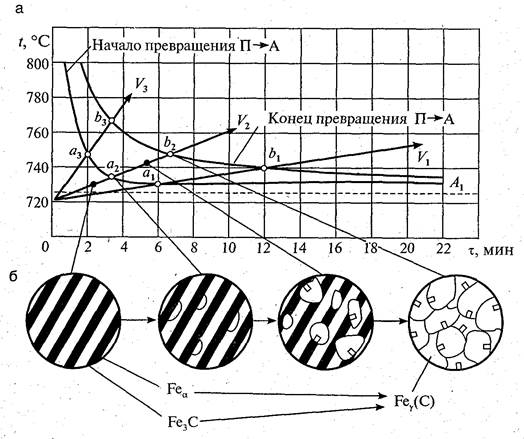

При нагреве сталей выше Ас1 происходит превращение перлита в аустенит. Как правило, кристаллы аустенита (рис. 3.2, б) зарождаются на межфазных поверхностях раздела феррита с цементитом; в аусте-ните растворяется углерод распадающегося цементита.

Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного (а -» у)-перехода и растворения

в FeY углерода из распадающихся кристаллов цементита. Полиморфное превращение идет с более высокой скоростью, поэтому после завершения превращения аустенит сохраняет неоднородность по углероду, для устранения которой требуется время (выдержка). Для определения длительности превращения используют диаграмму изотермического превращения перлита в аустенит (рис. 3.2, а), из которой видно, что чем меньше температура, тем больше времени необходимо для завершения процесса. Лучи на диаграмме соответствуют нагреву с различными скоростями (И, <V2<V3).

Рис. 3.2. Диаграмма изотермического превращения перлита в аустенит в эвтектоидной стали (а) и схема зарождения и роста кристаллов аустенита (б)

В стали эвтектоидного состава перекристаллизация заканчивается после завершения превращения перлита в аустенит. В до- и заэвтектоидных сталях после превращения перлита в аустенит в структуре сохраняются соответственно феррит и цементит. В доэвтектоидных сталях при нагреве от Ас{ до Асг происходит превращение феррита в аустенит, а в заэвтектоидных при нагреве от Ас{ до Асст - растворение вторичного цементита в аустените.

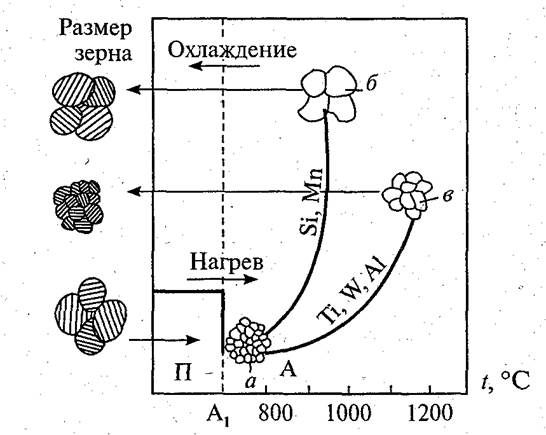

При нагреве выше критической точки Асх из перлита, независимо от размеров его зерен, образуются мелкие зерна аустенита, которые называют начальными зернами (рис. 3.3). Повышение температуры стали приводит к росту зерна аустенита, так как происходит процесс собирательной рекристаллизации. Скорость роста аустенитных зерен при нагреве выше температур Асъ и АсС1 неодинакова у разных сталей и зависит от способа их раскисления и наличия легирующих элементов. С учетом скорости роста аустенитных зерен различают стали наследственно крупнозернистые и наследственно мелкозернистые. К наследственно крупнозернистым относятся стали, раскисленные ферросилицием и ферромарганцем. В таких сталях по мере нагрева выше температур Асг и Acci кристаллы аустенита быстро укрупняются.

Рис. 3.3. Схема наследственной зернистости

Рис. 3.3. Схема наследственной зернистости

и влияние температуры нагрева на величину зерна аустенита:

а - начальное зерно аустенита; б - наследственно крупнозернистая сталь;

в - наследственно мелкозернистая сталь

К наследственно мелкозернистым относятся стали, дополнительно раскисленные алюминием, а также легированные титаном, вольфрамом и ванадием. В этих сталях при нагреве до 1000-1100 °С кристаллы аустенита растут с малой скоростью. Такое поведение сталей объясняется тем, что присутствующие в них оксиды и нитриды алюминия, титана, ванадия, а также карбиды титана и ванадия располагаются по границам зерен в виде мелких включений и механически препятствуют их росту при нагреве. При температурах выше 1000- 1100 °С происходит растворение этих включений в аустените, в результате чего устраняется препятствие для роста зерен.

От размера зерна аустенита, образовавшегося при нагреве до определенной температуры и получившего название действительного, зависит степень дисперсности продуктов распада аустенита. Если зерно аустенита мелкое, то и продукты распада при охлаждении получаются мелкими. Действительное аустенитное зерно определяют с помощью специальных металлографических микроскопов, сравнивая его с эталоном по балльной шкале (ГОСТ 5639-82). Стали с зерном 1...5 баллов считаются крупнозернистыми, а 6...15 - мелкозернистыми. Размер действительного (наследственного) зерна оказывает влияние на прочностные, технологические и эксплуатационные свойства стали.

Дата добавления: 2015-01-19; просмотров: 3641;