Задание. для выполнения курсового проекта по дисциплине

для выполнения курсового проекта по дисциплине

«Подземная разработка пластовых месторождений»

Тема задания: Расчет и обоснование основных технических и технологических параметров работы горно-добывающего предприятия при подземной отработке запасов пластовых месторождений полезных ископаемых

Содержание задания: На основании горно-геологических характеристик и условий залегания месторождения определить технологические и технические параметры разработки месторождения или отдельных его участков.

Исходные данные для выполнения курсового проекта:

Протяженность шахтного поля по простиранию 4,5 км, по падению 4,0 - 5,0 км.

Подготовка шахтного поля производится двумя горизонтами -23 м и -215 м. Способ подготовки шахтного поля - погоризонтный, система разработки длинными столбами по падению с отработкой лав по восстанию.

Уголь пласта  - антрацит, среднезольный (

- антрацит, среднезольный (  25,4 %), среднесернистый (

25,4 %), среднесернистый (  2,2 %).

2,2 %).

Глубина разработки изменяется от 240 до 50 м.

Залегание угольного пласта  и вмещающих пород моноклинальное с углами падения 2-8°, на отдельных участках до 10°.

и вмещающих пород моноклинальное с углами падения 2-8°, на отдельных участках до 10°.

Мощность пласта колеблется от 1,71 до 2,09 м., средняя 2 м., средняя угольных пачек 1,75 м. На участках максимального развития и обрушения «ложной кровли» выемочная мощность может составлять 2,3-2,4 м.

| Дата выдачи задания _____ __________ 201_г. | Руководитель курсового проектирования _______________________________________ |

| Срок сдачи проекта _____ __________ 201_г. | Оценка за выполненный проект ________________________ |

Содержание

1. Введение

2. Горно-геологическая характеристика месторождения

3. Организация работ горно-добывающего предприятия

4. Обоснование запасов горно-добывающего предприятия

5. Вскрытие, подготовка и система разработки горно-добывающего предприятия

6. Экономико-математическая модель удельных затрат на проведение выработок и сооружения объектов, поддержание выработок, водоотлив и транспортирование полезного ископаемого

7. Обоснование средств механизации очистных работ

7.1. Выбор средств механизации очистных работ

7.2. Расчет среднесуточной нагрузки на комплексно-механизированный очистной забой по технической возможности применяемого оборудования

8. Экономико-экологическая оценка деятельности горно-добывающего предприятия

9. Список использованных источников

1. ВВЕДЕНИЕ.

Угольная промышленность, занимающаяся добычей и переработкой угля, имеет большое народнохозяйственное значение. В настоящее время огромное значение придается дальнейшему развитию тяжелой промышленности, в том числе топливно-энергетическому комплексу. Уголь продолжает оставаться одним из основных видов топлива в промышленности, поэтому развитие горнодобывающей отрасли неразрывно связано с развитием технологии добычи угля.

Перспективным планом развития угольной промышленности предусмотрены дальнейшее ускорение развития комплексной механизации и автоматизации труда на предприятиях отрасли.

Современные угольные шахты представляют собой крупные комплексно механизированные автоматизированные предприятия, которые оснащены разнообразными машинами, облегчающими труд шахтеров и создающими необходимые условия для безопасного ведения работ в подземных выработках. Подземное горное оборудование насчитывает многие десятки различных типов машин и автоматизированных систем управления и связи.

В новых горных машинах широко используются гидравлические механизмы, электрические датчики, реле, а также электронные приборы и аппаратура телемеханики, что требует серьезной подготовки квалифицированных рабочих, обслуживающих эти машины.

В целях технического перевооружения угольных шахт предусматривается: ускорение разработки и освоения производства систем машин для комплексной механизации проведения горных выработок, в том числе с использование проходческих комплексов и комбайнов для проведения выработок по крепким породам; создания и внедрения автоматизированных горных машин, обеспечивающих проходку без непосредственного присутствия людей в забоях; увеличение производственных мощностей заводов угольного машиностроения Российской Федерации для более полного удовлетворения потребностей отрасли в высокопроизводительном, надежном и эффективном горно-шахтном оборудовании и в запасных частях к нему; улучшение условий труда работающих и повышение техники безопасности.

Одно из направлений повышения эффективности работы угледобывающих предприятий - внедрение комплексной механизации и автоматизации производственных процессов. Это направление реализуется не только, количественным ростом на шахтах средств механизации и автоматизации, но и более техническим уровнем горно-шахтного оборудования (ГШО) по таким показателям, как энерговооруженность и производительность.

Технико-экономические показатели работы шахт в значительной мере

определяются эффективностью использования ГШО по назначению. Как следствие, повышаются требования не только к техническому уровню и качеству ГШО, но и к уровню организации, управления и технологии работ по поддержанию его в работоспособном состоянии и безотказности, более полному использованию его технического ресурса.

Специфические тяжёлые режимы и условия работы горной техники, обусловленные нестационарным, динамическим характером нагрузок, взрывоопасностью, запылённостью и агрессивностью окружающей среды и другими неблагоприятными факторами, вызывают особые трудности при решении рассматриваемой проблемы.

Эффективность эксплуатации ГШО обеспечивается также требованиями по его надёжности, технологичности, универсальности, унификации, стандартизации, ремонтнопригодности и др.

Процесс эксплуатации горного оборудования - это период реализации его возможностей, заложенных при проектировании и проведении всех видов по техническому обслуживанию и ремонту (ТОР). Поэтому в этот период вступают в силу такие факторы, как условия эксплуатации, правильный выбор режимных параметров, выбор методов диагностирования технического состояния ГШО и системы эксплуатации, уровень квалификации обслуживающего персонала, режим и качество смазки и др.

Реализация указанных условий невозможна без участия инженерно-

технических работников горного предприятия и его эффективно работающей

организационной структуры управления энергомеханической службы шахты.

2. Горно-геологическая характеристика месторождения.

Залегание угольного пласта  и вмещающих пород моноклинальное с углами падения 2-8°, на отдельных участках до 10°.

и вмещающих пород моноклинальное с углами падения 2-8°, на отдельных участках до 10°.

Мощность пласта колеблется от 1,71 до 2,09 м., средняя 1,90 м., средняя угольных пачек 1,75 м. На участках максимального развития и обрушения «ложной кровли» выемочная мощность может составлять 2,3-2,4 м.

Угольный пласт сложного строения, состоит из двух угольных пачек разделённых породным прослойком, в нижней части пачек уголь повышенно зольный за счёт наличия слойков сланца углистого и глинистого. В верхней пачке отмечается прослой угля зольного, который отделяется от основной пачки прослойком сланца глинистого. Мощность прослойка увеличивается к востоку от 0,0 до 0,12м.

Над пластом залегает «ложная кровля», представленная слоем сланцев глинистых с тонкой пролинзовкой угля, вкрапленностью и гнёздами тонкокристаллического пирита и отпечатками обугленной флоры. Порода слабая, коэффициент крепости  2,5-4. Мощность слоя

2,5-4. Мощность слоя  от 0,01м до 0,42 м, средняя 0,14 м. Оценивается как весьма неустойчивая, при ведении очистных работ на отдельных участках обрушается после выемки угля. Распространение пород «ложной кровли» зональное. Участки максимального развития «ложной кровли» прогнозируются в нижней и северо-западной части выемочного поля, а также на отдельных ограниченных участках.

от 0,01м до 0,42 м, средняя 0,14 м. Оценивается как весьма неустойчивая, при ведении очистных работ на отдельных участках обрушается после выемки угля. Распространение пород «ложной кровли» зональное. Участки максимального развития «ложной кровли» прогнозируются в нижней и северо-западной части выемочного поля, а также на отдельных ограниченных участках.

Непосредственная кровля представлена сланцами песчаными и песчано-глинистыми. Порода неоднородная с плитчатой отдельностью, обусловленной наличием обугленной флоры и плёночками угля. Мощность отдельности 0,03-0,2м. Мощность непосредственной кровли до

= 3,05 м., коэффициент крепости

= 3,05 м., коэффициент крепости  =4-9. Сланцы песчаные оцениваются преимущественно как среднеустойчивые, сланцы песчано-глинистые как неустойчивые. На отдельных участках непосредственная кровля выклинивается. Шаг обрушения непосредственной кровли 1-6 м после выемки угля.

=4-9. Сланцы песчаные оцениваются преимущественно как среднеустойчивые, сланцы песчано-глинистые как неустойчивые. На отдельных участках непосредственная кровля выклинивается. Шаг обрушения непосредственной кровли 1-6 м после выемки угля.

Основная кровля представлена песчаниками светло серыми, крепкими,

местами в нижней части слоя трещиноватыми. Коэффициент крепости  = 10-16, мощность слоя

= 10-16, мощность слоя  = 8,59-21,9 м.

= 8,59-21,9 м.

Основная кровля оценивается как труднообрушающаяся. Первичная по-садка основной кровли предполагается при отходе забоя лавы на  = 30-70 м. от разрезной печи. Осложнений при посадке основной кровли на ранее отработанных участках не возникало. Шаг вторичной посадки 3-15 м.

= 30-70 м. от разрезной печи. Осложнений при посадке основной кровли на ранее отработанных участках не возникало. Шаг вторичной посадки 3-15 м.

Непосредственная почва представлена сланцами глинистыми, комковатыми с остатками корневищ растений, плёночками угля, вкрапленностью и гнёздами тонкокристаллического пирита. Мощность слоя  = 0,2-1,05 м, коэффициент крепости

= 0,2-1,05 м, коэффициент крепости  == 3-4. Сланцы глинистые местами подстилаются сланцами песчано-глинистыми и песчаными. Мощность слоя

== 3-4. Сланцы глинистые местами подстилаются сланцами песчано-глинистыми и песчаными. Мощность слоя  до 3,0 м. Коэффициент крепости

до 3,0 м. Коэффициент крепости  = 4-8. Ниже залегает мощный слой крепких кварцевых песчаников.

= 4-8. Ниже залегает мощный слой крепких кварцевых песчаников.

Непосредственная почва оценивается как среднеустойчивая не склонная к пучению.

При ведении очистных работ возможно вскрытие зон сингенетическихразмывов, представленных частичным замещением пласта линзами песчаника и сланца песчаного (коэффициент крепости 6-12) и угольными прослойками в породах кровли. Минимальная мощность пласта в зонах размывов изменяется от 1,2 до 1,5 м.

Геологическое нарушение Н1 взбросо-надвигового характера, имеет амплитуду 0,3-0,5 м. и простирается в поле лав № 14 и № 16 предположительно на 80-100 м. Значительных осложнений при переходе нарушения забоями лав № 14 и № 16 не ожидается.

Геологические нарушения Н2, НЗ взбросо-надвигового характера, прослежены в ходках №101 и № 14, диагонально пересекают выемочное поле лавы № 16 и затухают в выемочном поле лавы № 14. Амплитуда нарушения Н2 -2,5 м, угол падения сместителя 22-32°, нарушения НЗ - 1,3 м, угол падения сместителя 32-56°.

Геологическое нарушение Н4 сдвигового характера имеет небольшую амплитуду 0,2-0,3 м, представлено двумя сместителями с углами падения 85-55° и зоной перемятых пород и углей мощностью 3-6 м прослежено в выемочных участках лав № № 15-19 и 12. В оконтуривающих выработках при вскрытии нарушения отмечались вывалы и куполение кровли. В очистных забоях осложнений при пересечении нарушения Н4 не отмечалось.

Геологическое нарушение Н5 взбросо-надвигового характера с амплитудой смещения 1,8-1,9 м, угол падения сместителя 30°. Горно-геологические условия перехода нарушения Н5 забоем лавы № 16 предполагаются аналогичными с нарушением Н2.

На участке пересечения геологических нарушений Н4-Н5 с ходками № 16 и № 101 в зоне влияния очистных работ возможны вывалы и куполение кровли.

В зонах геологических нарушений и размывов ожидаются участки повышенного горного давления, обусловленные наличием ослабленных контактов, повышенной трещиноватостью и обводненностью, где возможны вывалы и куполение пород кровли.

Фактический водоприток в лавах № 14 и № 16

= 54 м³/ч.

= 54 м³/ч.

Угольный пласт  отнесён к неопасным по пыли, газу, горным ударам,

отнесён к неопасным по пыли, газу, горным ударам,

внезапным выбросам, не склонен к самовозгоранию. Марка угля А.

Опасным фактором являются наличие геологических нарушений и «лож-

ной кровли», вредным наличие  во вмещающих породах.

во вмещающих породах.

Подготавливаемый к отработке выше горизонта -215м участок располагается в следующих границах:

- на северо-востоке - восточный конвейерный штрек горизонта -23 м;

- на юго-востоке - ходок № 105-бис;

- на юго-западе - восточный откаточный штрек горизонта -215м;

- на северо-западе - ходок № 101.

В пределах описанных границ размещаются два выемочных столба с необходимыми охранными целиками.

К общешахтным потерям отнесены запасы в охранных целиках у ВКШ и ВОШ горизонта - 23 м, у вентиляционных сбоек лав № 101 и № 103, а также у ВКШ и ВОШ горизонта -215м.

В результате расчётов установлены промышленные запасы угля, которые составляют  = 1,280 млн. т, в том числе по лаве № 14 - 0,590 млн. т, а по лаве №16-0,690 млн. т.

= 1,280 млн. т, в том числе по лаве № 14 - 0,590 млн. т, а по лаве №16-0,690 млн. т.

Сумма общешахтных потерь составляет  =365,9 тыс. т, а эксплуатационных потерь -

=365,9 тыс. т, а эксплуатационных потерь -  = 171,7 тыс. т.

= 171,7 тыс. т.

При отработке запасов по столбовой системе разработки процент извлечения составляет 85,5 %.

Режим работы 000 «Шахтоуправление «Садкинское»:

- рабочих дней в году - 300 дней в году;

- шестидневная рабочая неделя для шахты и пятидневная с одним общим выходным днём для рабочих;

- трёхсменный режим работы под землёй и на поверхности при продолжительности смены 8 часов;

- при трех сменах работы под землей две смены добычные, а одна -ремонтно-подготовительная.

При таком регламенте горного предприятия продолжительность отработки промышленных запасов в столбах лав №14 и №16 составит примерно год.

3. Организация работ горно-добывающего предприятия.

- рабочих дней в году - 300 дней в году;

- шестидневная рабочая неделя для шахты и пятидневная с одним общим выходным днём для рабочих;

- трёхсменный режим работы под землёй и на поверхности при продолжительности смены 8 часов;

- при трех сменах работы под землей две смены добычные, а одна -ремонтно-подготовительная.

При таком регламенте горного предприятия продолжительность отработки промышленных запасов в столбах лав №14 и №16 составит примерно год.

4. Обоснование запасов горно-добывающего предприятия

Проведем подсчеты балансовых запасов.

Балансовые считают такие запасы, разработка которых экономически целесообразна при существующем уровне техники и технологии.

Балансовые запасы шахтного поля

где S – размер шахтного поля по простиранию, м;

H – размер шахтного поля по падению, м;

n – число рабочих пластов в шахтном поле;

– мощность i-го рабочего пласта, м;

– мощность i-го рабочего пласта, м;

– объемная масса угля i-го рабочего пласта, т/м3.

– объемная масса угля i-го рабочего пласта, т/м3.

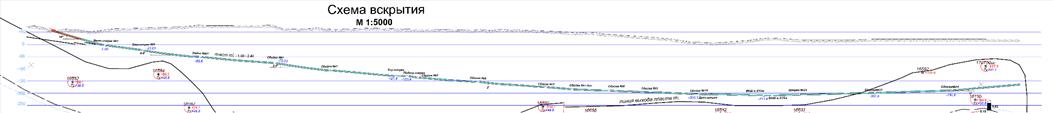

5. Вскрытие, подготовка и система разработки горно-добывающего предприятия.

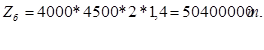

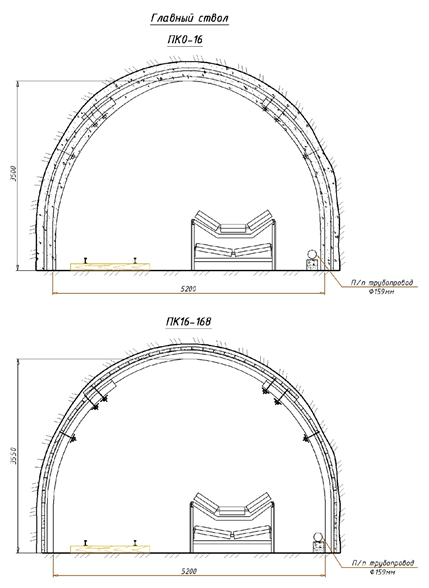

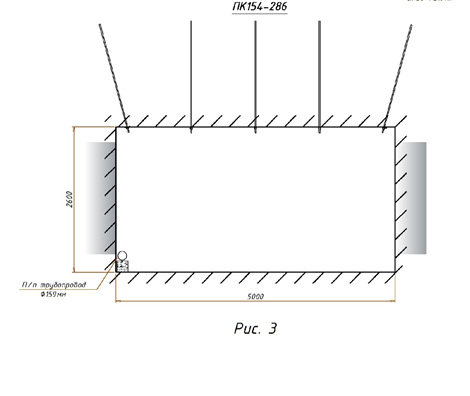

Шахта вскрыта тремя наклонными стволами: главным, вспомогательным и людским. Все стволы пройдены по покровным отложениям под углом 14° и закреплены замкнутой металлобетонной крепью сечением 16,9 м2 в свету до ПК-15-20. По коренным породам до ПК-160-180 стволы пройдены по пласту  с верхней подрывкой боковых пород сечением 13,7 м2 в свету, закреплены металлической арочной крепью АП-15,5, до горизонта -215 м сечением 13 м2., закреплены анкерной крепью.

с верхней подрывкой боковых пород сечением 13,7 м2 в свету, закреплены металлической арочной крепью АП-15,5, до горизонта -215 м сечением 13 м2., закреплены анкерной крепью.

Разработка шахтного поля производится длинными столбами по восстанию с нарушением. Выемка угля производится при помощи очистного комбайна КДК-500, механизированной крепи ЗКД90Т, забойного конвейера СПЦ-230 оптимальная суточная добыча из лавы укомплектованной вышеперечисленным оборудованием достигала 10000 тонн. Отработка лавы производится с вынесением нижней и верхней приводных головок забойного конвейера на ходки. Комбайна КДК-500 осуществляется методом косого заезда в следующем:

- машинист комбайна включает конвейер и комбайн, и начинает движение в сторону ходка №10 до полной зарубки правого шнека в забой. Длина заезда быть не менее пяти метров. При входе комбайна в зону изгиба забойного оборудования, происходит постепенная его зарубка, а при выходе на задвинутую часть конвейера, комбайн полностью зарубывается на ширину захвата - 0,8м.;

- ГРОЗы задвигают незадвинутые секции на нижнем участке лавы, концевую секцию, после чего производят задвижку конвейера и нижней приводной головки комбайна включает конвейер и комбайн, и начинает движение в сторону ходка №12. правый шнек поднят, левый опущен. Произведя вырубку останавливает комбайн, поднимает левый шнек, опускает правый, включает привод комбайна и начинает выемку угля в сторону ходка

Главный (конвейерный) ствол предназначен для выдачи горной массы на поверхность. Ствол проветривается обособленной струей воздуха, для этого он оснащен вентиляторными установками ВЦ-15 (4 шт.), которые работают попарно.

Вспомогательный ствол предназначен для спуска - подъема материалов, оборудования и людей. По стволу в шахту поступает свежий воздух. Обогрев шахтного воздуха в зимнее время предусмотрен от калориферной установки.

Людской стволпредназначен для спуска-подъема людей и выдачи исходящей струи воздуха из шахты. Для выдачи воздуха из шахты людской ствол оснащен вентиляторной установкой ВОД-21М (2 шт.), в работе один.

Подготовка шахтного поля производится двумя горизонтами -23 м и -215 м. Способ подготовки шахтного поля - погоризонтный, система разработки длинными столбами по падению с отработкой лав по восстанию.

Подготовка горизонта -23 м планируется проведением откаточных и конвейерных выработок на горизонте -23м и -215м.

Выемка угля из очистных забоев подготовленных столбов производится по бесцеликовой технологии. Отработка лав ведется без сохранения вентиляционной и конвейерной выработки. Управление кровлей – полным обрушением.

Отработка целиков, охраняющих сооружения на поверхности, будет осуществляться методом коротких лав длиной не более 60 м. Для оснащения коротких забоев потребуется механизированная крепь типа 3КД90Т и двухшнековый комбайн типа К500Ю.

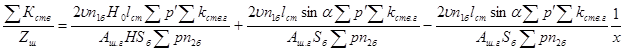

6. Экономико-математическая модель удельных затрат на проведение выработок и сооружения объектов, поддержание выработок, водоотлив и транспортирование полезного ископаемого.

С увеличением размеров шахтного поля по простиранию и падению одни затраты (на транспорт, поддержание выработок, водоотлив и проветривание), отнесенные к 1т запасов, увеличиваются, а другие (на строительство и оборудование зданий и сооружений на поверхности, проходку стволов и околоствольных дворов, квершлагов) – уменьшаются. Поэтому можно найти такие размеры шахтного поля, при которых сумма затрат, отнесенная к 1т запасов, будет минимальной.

Необходимо все затраты выразить как функцию двух переменных: длина шахтного поля по простиранию и падению. При этажной подготовке шахтного поля такими параметрами могут быть размеры этажа, которые по простиранию можно изменять непрерывно, по падению – на длину этажа. Поэтому размеры по падению будем выражать числом этажей.

Для каждого варианта схемы вскрытия сумма затрат будет зависеть от расположения и условий поддержания выработок, их числа и т. д. Ниже рассмотрена задача определения размеров шахтного поля для нескольких типичных вариантов вскрытия.

Введем следующие обозначения: åkст, åkшур – суммарная стоимость углубки 1м соответственно вертикальных стволов и шурфов; åkход – суммарная стоимость проведения 1 м ходка; Кпр.пл, Кмон – соответственно затраты на проведение приемной площадки и монтажа оборудования лавы; В' – затраты на строительство всех наземных сооружений шахты (здания, механизмы и оборудование); tяр – срок службы яруса; nяр – число ярусов в шахтном поле; n1 – число лав в ярусе; Zяp – запасы угля в ярусе; nбр, nук – число ярусов соответственно в бремсберговом и уклонном полях; m1 – число одновременно разрабатываемых панелей; åkя.ш., åkп.я.ш. – суммарная стоимость проведения 1м соответственно ярусных и подъярусных штреков; gя.ш., gп.я.ш, – стоимость транспортирования 1т угля соответственно по ярусным и подъярусным штрекам; хо – число ярусов (этажей), через которое выгодно подготавливать новый горизонт; В/ – затраты на подготовительные работы по углубке стволов; D – затраты на устройство и оборудование околоствольного двора; kкв – стоимость проведения 1м квершлагов; åko.ш, åkбр – суммарная стоимость проведения 1м соответственно основных штреков и бремсбергов; åКкам – затраты на проведение камер; Няр – наклонная высота яруса, м; lпл – расстояние между крайними пластами по нормали, м; Sш.п. – размер шахтного поля по простиранию, м; S – размер панели по простиранию, м; n – число одновременно разрабатываемых панелей; m2 – общее число панелей по простиранию в шахтном поле; u – годовое подвигание очистной линии забоев, м; år1 суммарная стоимость поддержания 1 м выработки в год соответственно индексу выработки; gбр, gст, gкв, go.ш, gyк – стоимость транспортирования 1 т угля соответственно по бремсбергу, стволу, квершлагу, основному штреку и уклону; Аг – годовая добыча шахты, тыс. т; N – номер горизонта, для которого определяется шаг углубки; n1 – число горизонтов, при которых квершлаг не выходит за пределы свиты пластов; w – коэффициент водообильности; g΄ств, g΄ук – затраты на водоотлив по стволу и уклону; М – число групп пластов; Н0 – мощность наносов, м; j – отношение числа ярусов в бремсберговом поле к общему числу ярусов в горизонте; årход – суммарная стоимость поддержания 1 м в год ходков в группе одновременно разрабатываемых пластов; Н – размер шахтного поля по падению, м; årст — суммарная стоимость поддержания 1 м ствола в год; a — угол падения пластов.

Таблица 1. Горно-геологические и горнотехнические факторы,

влияющие на выбор отдельных уровней технологической схемы шахты

| Горно-геологические и горнотехнические факторы | Схема и способ вскрытия шахтного поля | Схема и способ подготовки шахтного поля | Система разработки | Поддержание и проведение подготовительных выработок | Вентиляция | Очистные работы | Подземный транспорт | ||

| участковый | магистральный | ||||||||

| Размер и форма шахтного поля | + | – | – | + | + | + | + | + | |

| Глубина разработки | + | + | – | + | + | + | – | – | |

| Морфология и характер залегания пластов (угол падения пластов и др.) | + | + | + | + | – | + | – | – | |

| Число разрабатываемых пластов | + | – | – | + | – | + | – | + | |

| Макротектоника (амплитуда нарушений h ³ 20 м) | + | – | – | – | – | + | – | – | |

| Мощность наносов | + | – | – | – | – | – | – | – | |

| Рельеф поверхности | + | – | – | – | – | – | – | – | |

| Опасность по горным ударам, внезапным выбросам угля, породы, газа | + | + | + | + | + | + | + | + | |

| Обводненность шахтного поля | + | – | + | + | – | + | + | + | |

| Объем запасов | + | – | – | – | – | – | – | – | |

| Физико-механические свойства угля и вмещающих пород | – | + | + | + | – | + | – | + | |

| Газоносность пластов | – | + | + | + | + | + | + | + | |

| Склонность пластов к самовозгоранию | – | + | + | + | + | + | – | – | |

| Сближенность пластов | – | + | – | + | + | – | – | – | |

| Мощность разрабатываемых пластов | – | + | + | + | + | + | + | – | |

| Нарушенность шахтного поля (10 м < h £ 20 м) | – | + | – | + | – | – | – | – | |

| Взрывоопасность угольной пыли | – | – | – | + | – | + | – | – | |

| Зольность (качество) добываемого угля | – | – | – | – | – | + | – | + | |

| Климатические условия | – | – | – | – | + | – | – | – | |

| Гипсометрия пласта | – | + | + | + | – | + | + | – | |

| Микротектоника (h £ 10 м) | – | – | + | – | – | + | – | – | |

| Управление кровлей пласта | – | – | – | – | – | + | – | – | |

| Плотность угля, горной массы | – | – | – | – | – | – | + | + | |

+ - фактор оказывает влияние на выбор уровня технологической схемы

Составим математическую модель удельных затрат на проведение выработок и сооружение объектов.

Удельные затраты на проведение выработок:

- стволов

где åkств.г – суммарная стоимость проведения 1 м главных стволов;

где åkств.г – суммарная стоимость проведения 1 м главных стволов;

- сооружение околоствольных дворов

,

,

где Ко.д.г – стоимость сооружения околоствольного двора у главного ствола;

Дата добавления: 2015-01-15; просмотров: 1465;