Сажень — 2,1333 м.

РУЧНОЕ УДАРНО-ВРАЩАТЕЛЬНОЕ БУРЕНИЕ СКВАЖИН.

Ручное бурение скважин на воду как промышленный способ применялось еще сравнительно недавно. Да и теперь оно возможно в тех местах, куда трудно доставить буровую технику. Ручным ударно-вращательным бурением, используя только мускульную силу человека, проходят скважины наибольшим диаметром 200—250 мм и глубиной до 70 м, а в отдельных случаях — и до 100 м. Проходку скважины ударно-вращательным бурением ведут вращением различных буров, а в твердых и сыпуче-плывучих породах — долблением специальными долотами и стаканами. Эти буровые инструменты подсоединяют к стержням — буровым штангам, которые соответственно вращают руками или попеременно поднимают и сбрасывают в забой. Отсюда и название способа проходки «ручное ударно-вращательное бурение».

Рис. 20. Ложковые буры: а – с ковшеобразным резцом, в – с отгибами и сверлом.

Для проходки пластичных пород (глины и смеси глин с песками) наиболее приспособленным инструментом являются ложковые буры (ложки). Ложка — это полуцилиндр, свернутый из листовой стали, например Ст. 3, с левой отогнутой режущей кромкой (если смотреть сверху). Порода в полости полуцилиндра удерживается сжатием и прилипанием, поэтому продольная щель между кромками для более сыпучих пород должна быть более узкой. Ложка забирает породу вертикальной и нижней режущими кромками. Нижнюю часть ложки устраивают по-разному. Для самодельного исполнения наиболее доступны следующие варианты (рис. 20): низ ложки выполнен ковшеобразным резцом: низ ложки с левой стороны сделан в виде резца, а с правой – в виде поперечного выступа, причем между этими отгибами можно пропустить сверло по металлу и приварить его к телу ложки. И то и другое несложно выполнить, если есть возможность нагреть металл до пластичного состояния. Ложку можно также сделать из трубы подходящего диаметра и использовать ее даже без термического упрочнения режущих кромок. Существенной особенностью ложковых буров является то, что их корытообразный корпус обычно смещают на некоторое расстояние от оси вращения. Так, у бура со сверлом ось нижнего сверла и ось вращения штанги должны совпадать, а ось тела ложки следует сместить на расстояние (эксцентриситет), равное 10—15 мм. Такой ложковый бур, вращаясь в скважине, своей продольной режущей кромкой будет вырабатывать в породе скважину большего диаметра по сравнению с диаметром ложки. Подобное уширение скважины необходимо для прохода обсадных труб, внутренний диаметр которых в большинстве случаев приходится брать больше наружного диаметра ложки. Объясняется это тем, что при опасности обвалов стенок скважины бурение и закрепление скважины обсадной трубой ведут одновременно, и ложка должна при этом проходить в обсадную трубу.

Рис. 21. Змеевиковый бур.

Рис. 21. Змеевиковый бур.

Порода, которую ложка забирает в забое скважины, извлекается на поверхность вместе с инструментом. За одну забурку ложкой обычно углубляют скважину на 30—40 см.

Иногда самодельный буровой инструмент делают в виде простого бурава — стального диска с вырезанным узким сектором и отогнутыми кромками. Конечно, можно что-то сделать и таким буром в пластичных; необваливающихся породах. Однако он очень легко уходит в сторону, вызывая часто недопустимое искривление ствола скважины. Если еще с этим как-то можно бороться установкой выше бура центрирующего пояска, то об уширении скважины для обсадной трубы в данном случае не может быть и речи.

Для бурения плотных глин и суглинков применяют змеевиковый бур (змеевик), напоминающий бурав по дереву (рис. 21). Нижнее режущее лезвие змеевика имеет форму ласточкина хвоста и должно закаливаться. Змеевик действует подобно штопору: вращаясь, он ввинчивается в породу. При подъеме бура порода удерживается на его винтовых лопастях. Змеевик во время работы приподнимают на несколько сантиметров через каждые 1,5— 2 оборота буровых штанг для отрыва от основного массива породы. В противном случае усилие подъема будет очень велико и штанги можно порвать.

Изготовить самому такой змеевик трудно, поэтому в самодеятельном бурении вместо него с успехом используют отрезки винтовых шпеков от сельхозмашин. Для этого берут часть шнека с 3—4 витками, снизу приваривают сверло по металлу (или просто конический штырь) для центрирования бура в забое, а сверху — отрезок трубы для соединения со штангами. Хорошие результаты получают, приспосабливая для бурения плотных глин и суглинков рыболовные ледовые буры.

Для проходки твердых пород и валунно-галечниковых отложений служат буровые долота. При необходимости их также делают эксцентричными по отношению к оси шейки, чтобы вырабатывать уширенную скважину, доступную для прохода обсадной трубы. Долота изготавливают из закаливающихся сталей У10, 45, 65 Г, 40ХН и др. и закаливают до твердости зубила на высоту не более 25 мм. В зависимости от крепости проходимых пород лезвие долот должно иметь различный угол заострения. Для проходки относительно мягких пород угол заострения (двугранный угол) — 70—80°, для твердых пород и валунно-галечниковых отложений — 110—130°.

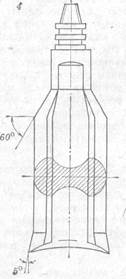

Рис. 22. Буровые долота: 1 — зубильное (плоское); 2 — двутавровое; 3 — крестовое; 4 — скругляющее; 5 — эксцентричное; 6 — пирамидальное

Долота имеют разную форму применительно к различным по буримости породам (рис. 22). Бурение не очень твердых пород ведут зубильным (плоским долотом), более твердых — двутавровым и с Z-образным лезвием. Для бурения твердых трещиноватых пород служит крестовое долото, у которого два лезвия пересекаются под прямым углом, — это препятствует его заклиниванию в трещине. Скругляющее долото применяют также для проходки твердых пород, оно обеспечивает более правильную округлость скважины и дает хорошие результаты при проходке трещиноватых пород и валунно-галечниковых отложений. Эксцентричное долото разрабатывает скважины большего диаметра, чем размер лезвия. Для раздробления небольших валунов или отодвигания их в сторону в забое применяют долото в форме клина — пирамидальное долото.

Сделать самому в домашних условиях долота классической формы, представленные на рис. 22, чрезвычайно сложно. Изготовляют их ковкой в штампах из цельной заготовки, сварка категорически запрещается, так как при сварке закаливающихся сталей шов в обычных условиях получается хрупким. Для изготовления таких долот необходимы: кузнечно-прессовое тяжелое оборудование, закрытые печи с восстановительной атмосферой, специальная технологическая оснастка и т. п. Кузнецы, работающие в настоящее время вручную еще в некоторых ремонтных мастерских, неспособны сделать такие долота из-за невозможности прогреть массивную заготовку в открытом горне и невозможности удержать ее раскаленную в клещах из-за большой массы. Например, наименьшее плоское долото с длиной лезвия 148 мм имеет массу 42 кг. Поэтому форму долот надо воспринимать как «информацию к размышлению» при конструировании самодельных аналогов.

Итак, возникает проблема. Решить ее можно следующим образом: либо фрезеровать долото из цельной заготовки (такую возможность имеет далеко не каждый); либо все же попытаться сварить долото из мягкой стали (имея в виду его непродолжительную работу) с твердосплавной наплавкой режущих кромок, либо сделать долото составным, то есть корпус сварить из мягкой стали, а режущую часть набрать из таких стальных зубильных лезвий, которые кузнец смог бы прогреть, вручную отковать и закалить.

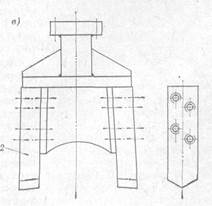

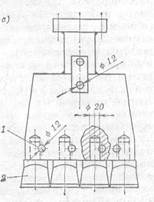

Рис. 23. Составные самодельные долота: 1 — клин; 2 — вставное лезвие; 3 — заклепка

На рис. 23 показаны составные долота, способные разрабатывать скважину диаметром 250 мм. Все долота сделаны в основном своими руками, опробованы на практике (поработали они основательно), показав хорошие результаты.

Корпус долота (а) вырезали кислородным резаком из стальной пластины толщиной 40 мм. Механической обработке его не подвергали, кроме незначительной зачистки на наждаке. К корпусу сверху приварена электросваркой шейка для соединения со штангами. Снизу просверлены 4 глухих отверстия диаметром 20 мм для вставных зубильных лезвий и 4 сквозных боковых отверстия диаметром 12 мм для цилиндрических клиньев, закрепляющих зубильные лезвия (аналогичными цилиндрическими клиньями закрепляются, например, шатуны у велосипеда). Зубильные лезвия были откованы кузнецом из заготовок (инструментальная сталь У10), предварительно выточенных на токарном станке. После ковки и закалки зубильные лезвия были заточены, на хвостовиках напильником сделаны лыски. Затем лезвия закрепили в отверстиях цилиндрическими клиньями, нарезанными из стального прутка диаметром 12 мм. Клиновые лыски на этих деталях также сделали напильником. Вставные зубильные лезвия можно отковать не из точеных заготовок, а, к примеру, из изношенных пальцев тракторных гусениц. Смонтировать зубильные лезвия в корпусе также можно по-разному - в линию, крестообразно, змейкой и др., приблизив форму долот к вышеописанным классическим образцам. Все это, понятно, легко сделать в одном корпусе, меняя только зубильные лезвия.

Лезвия долота (б) изготовили из куска листовой рессоры, которую обрезали кислородным резаком в размер, отпустили, просверлили отверстия и установили на заклепках в корпус, подготовленный сваркой из нарубленных стальных пластин. Клепка горячая.

Для долота (в) в качество лезвий использовали обрезки отличной стали от гильотинных ножниц для рубки листового металла. Толщина обрезков 36 мм, поэтому вставные долота получились очень «мощными» и показали хорошие результаты при проходке валунно-галечниковых отложений. Форма этого долота в какой-то мере воспроизводит классическое скругляющее долото.

Как видим, во всех случаях соединения лезвий, сделанных из закаливающихся сталей, с корпусом из стали не способной к закалке, выполнено клиньями, заклепками, болтами, но только не сваркой, которая бы дала хрупкий шов.

Конечно, у самодельных составных долот, да еще изготовленных с применением сварки, ресурс работы и производительность будут меньше, но уж тут, как говорится, не до жиру... Тем более что задача самодеятельного бурильщика сделать только одну свою скважину, а для этого составного долота должно хватить. Во всяком случае, в практике автора вставные лезвия тупились, но поломок не было. Кстати, по старым инструкциям при каждом поднятии долота из забоя на поверхность его нужно тщательно осматривать, своевременно производить заточку и т. д.

Заметим, что если в породе много валунов, может оказаться легче поднять их на поверхность, чем дробить в забое. На этот счет самодеятельными бурильщиками придумано немало хитроумных устройств: различные «пауки», вилки с тремя-четырьмя стальными зубьями и др. Автор при глубине до 10 м применял сачок — овальный стальной пруток с мешком (пруток приварен к штанге) и «гарпун» – заостренный стальной стержень с приваренной на конце под углом острой пластинкой. Вылавливали валуны так: «гарпуном» валун выворачивали из окружающего плотного суглинка, предварительно размоченного водой, и закатывали в сачок.

Рис. 24. Желонки: а — с плоским клапаном;

б — с шариковым клапаном; 1 — труба;

Дата добавления: 2015-03-20; просмотров: 760;