Факела топочных камер котлов

Энергоресурсосбережение является одним из важнейших стратегических ориентиров долгосрочной государственной политики России. В Энергетической стратегии нашей страны предусмотрено, что до 2020 года является реальным реализовать до 35 % снижение удельной энергоемкости за счет использования технологического энергосбережения [11].

Для повышения эффективности воспламенения и стабилизации процесса горения углей на тепловых электростанциях обычно используется высококалорийное жидкое топливо – мазут (в объеме 10 – 20 % от расхода угля). Ежегодно на пылеугольных ТЭС России расходуется более 5 млн. тонн мазута для растопки котлов, подсветки факела и стабилизации выхода жидкого шлака.

В настоящее время цена мазута резко растет. При этом ощущается острый дефицит мазута.

В связи с этим становится очевидным актуальность замены мазута при растопке и подсветке факела котельных агрегатов углями, цена которых более чем на порядок ниже жидкого топлива – мазута.

Между тем газификация угля перед сжиганием позволяет получить газообразный горючий продукт, который легко воспламеняется, а полученный факел может прогреть топку. Например, на центральной электростанции Магнитогорского металлургического комбината десятилетиями котлы растапливаются на доменном газе с удельной теплотой сгорания менее 1000 ккал/нм. Это позволяет утверждать, что подобный газ от простого прогрева угля, состоящий из выделившихся летучих и полученной воздушной газификацией оксида углерода, может заменить доменный газ.

До пятидесятых годов прошлого столетия в России мазут был дефицитным и использовался только для растопки мощных котлов на ТЭС, сжигающих низкосортные угли. Позднее, в связи с резким увеличением добычи нефти и низкой глубиной ее переработки, не превышающей 65 %, цена мазута значительно снизилась, а его количество резко возросло. Это позволило практически полностью перевести растопку паровых котлов ТЭС на мазут.

В последние годы, в связи с сокращением объемов добычи нефти, более глубоким извлечением ее легких фракций, резко возрос дефицит мазута и увеличилась его цена. Поэтому в мировой и отечественной энергетике значительно возрос интерес к вопросам замены мазута угольной пылью при растопке и подсветке факела паровых котлов.

Для решения этого вопроса, как в России, так и за рубежом разработаны и внедрены различные системы безмазутной растопки (СБР).

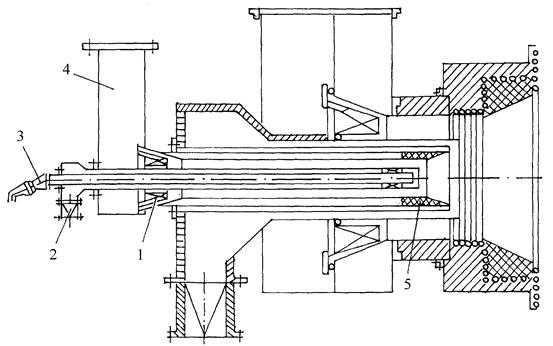

В Германии была разработана специальная растопочная пылеугольная горелка (рис. 1.15), в которой имеется двухступенчатое газоэлектрическое зажигательное устройство с двухступенчатым подводом газа. Вместо газа для зажигания и стабилизации горения в этих пылеугольных горелках могут устанавливаться мазутные форсунки. По кольцевому каналу в них вокруг зажигательного устройства вводится пылевоздушная смесь. Часть воздуха подается по другому кольцевому каналу. В горелке имеется завихритель с поворотными лопатками. Остальной воздух, необходимый для полного сгорания, подается через каналы основной горелки. Надежность воспламенения пылеугольной смеси обеспечивается тем, что выходная часть горелки выполнена в виде муфеля с коническим раструбом, создающим внутреннюю рециркуляцию, что обеспечивает подвод теплоты к корню факела. Такие растопочные горелки устанавливают либо между двумя основными горелками, либо (если позволяет конструкция) в центральную трубу основной (турбулентной) горелки.

Оригинальное решение проблемы замены мазута угольной пылью реализовано на ТЭС Нидераусс (ФРГ). На ТЭС сжигают низкосортные бурые угли. Для растопки котлов автофургонами на ТЭС доставляют пыль малозольных высокореакционных углей, которую сжигают с помощью комбинированных пылемазутных горелок (патент SU 114462). На одну растопку котла производительностью 950 т/ч вместо 35 тонн мазута расходуют 60 тонн такого угля и на поджигание аэросмеси одну тонну мазута [45].

Рисунок 1.15 – Пылеугольная растопочная горелка, встроенная в основную горелку: 1 – завихритель; 2 – пылевоздушная смесь; 3 – газоэлектрическое запальное устройство; 4 – воздух; 5 – керамический муфель горелки

На некоторых тепловых электростанциях России и за рубежом применяется система безмазутной растопки с использованием плазменных горелок [46-48].

В основу плазменных технологий положена электротермохимическая подготовка твердых топлив к сжиганию. За счет нагрева электродуговой плазмой небольшой части аэросмеси до температуры полного выделения летучих веществ образуется смесь горючего газа и высокопористого остатка. С помощью такого высокореакционного двухкомпонентного топлива легко воспламеняется основной пылеугольный поток и стабилизируется процесс горения факела.

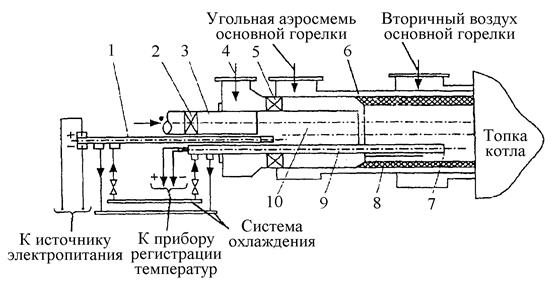

На рис. 1.16 представлено горелочное устройство для организации безмазутной растопки котлов с использованием плазмотрона [49].

Технология плазменного розжига достаточно широко опробована в промышленных условиях и для широкого ассортимента топлив, однако она имеет целый ряд недостатков, которые тормозят ее промышленное внедрение. К ним следует отнести: ограниченный ресурс плазмотронов при очень высокой их стоимости; проблемы источников питания для плазмотронов.

В связи с этим требуется структурное резервирование для обеспечения надежной работы котельного агрегата [50-51]. Структурное резервирование обуславливает рост капиталовложений в плазменную технологию безмазутной растопки в два раза. Значит, увеличиваются на 15 % и более затраты на собственные нужды и возрастают капиталовложения в электрическую часть тепловой электростанции в 1,1 раза [52].

Рисунок 1.16 – Розжиговая горелка: 1 – плазмотрон; 2, 5 – завихритель; 3 – канал подачи угольной аэросмеси; 4 – канал подачи вторичного воздуха для розжига горелки; 6 – основная горелка; 7 – термопара зонда; 8 – камера воспламенения;

9 – водоохлаждаемый канал термозонда; 10 – камера смешения

По нашему мнению, применение плазмотронов наиболее перспективным будет при сжигании углей с малым выходом летучих веществ. Сотрудниками Новосибирского государственного технического университета (НГТУ) разработана, защищена патентами на изобретение и внедрена оригинальная технология предварительной термической подготовки углей в термоциклонных предтопках (ТЦП), которые также могут быть использованы для организации безмазутной растопки котлов и стабилизации факела в топочных камерах котлов ТЭС [53 и др.]

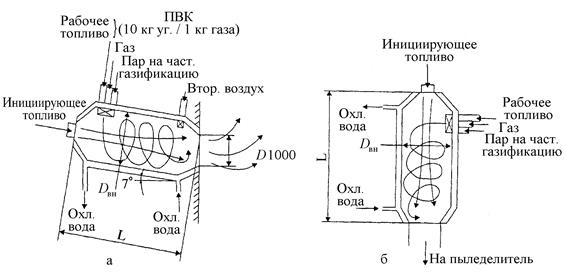

На рис.1.17 приведена конструктивно-компоновочная схема ТЦП.

Рисунок 1.17 – Конструктивно-компоновочная схема ТЦП горизонтального (а) и вертикального (б) исполнения

В работе [53] достаточно подробно рассмотрено применение технологии термоподготовки углей в ТПЦ для некоторых ТЭЦ г. Новосибирска. По мнению авторов этой работы, основными недостатками технологии с ТЦП являются:

– усложнение системы подготовки топлива к сжиганию;

– необходимость создания двух потоков топлива (рабочего и инициирующего);

– организация дополнительного паровоздушного дутья.

Согласно проведенным расчетам [53] затраты на термоподготовку с ТЦП сопоставимы с затратами в системе серо - и азотоочистки для традиционных энергоблоков [54] которые, как известно, являются дорогостоящими.

При сжигании бурых углей с содержанием летучих более 30 % можно организовать безмазутную растопку котлов достаточно простым электрозапальным устройством резисторного типа [55].

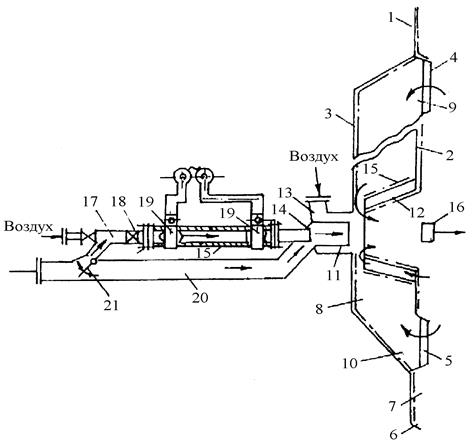

На рис. 1.18 изображена схема горелочного устройства с электрозапальником резисторного типа, позволяющего полностью исключить дорогостоящий мазут. Внедрения этой схемы растопки намечено Сибирским федеральным университетом в ближайшее время. На котле БКЗ-420-140 Красноярской ТЭЦ-2 по проекту СибВТИ была смонтирована система безмазутной растопки с электрозапальным устройством резисторного типа. Такие горелки состоят из корпуса, куда подается пылевоздушная смесь к муфельной части, где происходит ее воспламенение. В корпусе устанавливается делитель потока (цилиндрическая трубка), в которую вставлен электрический нагреватель, выполненный из двух электродов, соединенных в конце перемычкой. На нагреватель от сварочного трансформатора подается пониженное напряжение (12 ± 24 В). Его эксплуатационная температура находится в пределах 650 – 800 °С. За время пребывания частиц угля в высокотемпературной зоне горелки они прогреваются и частично газифицируются. Далее в муфельной части происходит воспламенение летучих веществ. В 1988 г. была проведена опытная растопка котла БКЗ-420-140 Красноярской ТЭЦ-2 на угольной пыли. Растопка показала принципиальную возможность обеспечения устойчивого воспламенения угольной пыли и стабильного горения растопочного пылеугольного факела в топке холодного котла. Но при этом наблюдалось превышение температуры металла первой ступени и потолочного пароперегревателя сверх предельно допустимой величины, а продолжительность растопки была в два раза больше нормативной.

Основной недостаток такой пылеугольной горелки состоит в том, что пылеугольный поток, поступающий в нее, не получает достаточного количества тепла из-за низкой температуры во внутреннем канале (~ 800 °С). При этом длина факела резко увеличивается, и коксовая часть топлива начинает гореть в верхней части топочной камеры.

Рисунок 1.18 – Принципиальная схема безмазутной растопки с электрозапальным устройством резисторного типа: 1 – топочная камера; 2, 3 – экраны; 4, 5 – верхний и нижний фестоны; 6 – холодная воронка; 7, 8 – камеры сгорания; 9, 10, 22 – перепускные окна; 11 – горелочное устройство; 12 – циркуляционные трубы; 13 – вторичный воздух; 14 – растопочные горелки; 15 – насадок; 16 – сопла третичного дутья; 17, 20 – пылепроводы; 18 – завихритель; 19 – хомут; 21 – шибер

В результате при непрогретой топке повышается температура дымовых газов в области пароперегревателя. Поэтому при растопке требуется защита пароперегревателя от перегрева стенок труб. Неудачный опыт внедрения такой системы растопки СибВТИ на Красноярской ТЭЦ-2 подтверждает вышеуказанное.

Таким образом, для решения проблемы энергорсурсосбережения на ТЭС при сжигании КАУ необходимо проведение исследований, направленных на разработку технических решений эффективной системы растопки и подсветки факела топочных камер котлов, обеспечивающих высокую надежностью в работе, простоту изготовления и низкую стоимость.

Дата добавления: 2015-03-20; просмотров: 2725;