Тормозная система буровой лебедки

При векторном квантовании одновременно кодируется группа из N отсчетов цифрового сигнала (N-мерный вектор). В случае одномерного сигнала векторами могут быть группы по N последовательных отсчетов. В случае изображения векторами могут быть блоки из нескольких смежных по горизонтали и по вертикали элементов изображения. На рис. 5.54 представлена структурная схема системы передачи информации, в котором используется векторное квантование [8].

Смысл векторного квантования заключается в следующем. Множество всех встречающихся в сигнале N-мерных векторов разбиваются на L подмножеств так, что входящие в каждое подмножества векторы мало отличаются друг от друга. В каждом подмножестве выбирается один эталонный вектор, представляющий все векторы этого подмножества. Все эталонные векторы записываются в кодовую книгу и каждому из них присваивается определенное кодовое слово.

Входной цифровой сигнал x(n) поступает на вход кодера. Процедура кодирования заключается в том, что для каждого N-мерного вектора в кодовой книге находится наиболее близкий к нему эталонный вектор, код которого поступает на выход кодера. Таким образом, для каждой группы из N-отсчетов входного сигнала x(n) передается одно кодовое слово u(k).

В декодере в соответствии с принятым кодовым словом u(k) (штрих показывает, что сигнал пришел канал связи) из кодовой книги считывается эталонный вектор, преобразуемый в группу из N отсчетов выходного сигнала y(n). Кодовая книга может изменяться в зависимости от свойств кодируемого сигнала.

Векторное квантование относится к методам сжатия с потерями, и так как реальные группы из N отсчетов входного сигнала X(n) в выходном сигнале y(n) заменяются эталонными N- мерными векторами. Одним из достоинств векторного квантования является простота декодера, в котором выполняется только операция считывания эталонного вектора из кодовой книги.

В то же время поиск в кодере эталонного вектора наиболее близкого к кодируемому требует большого объема вычислений. Наиболее близкий эталонный вектор считывается из кодовой книги, когда достигается минимальное значение квадратичной ошибки квантования E :

E= S(аj-bj)2,

где аj - элементы входного вектора; bj – элементы эталонного вектора.

Близким к векторному квантованию является фрактальное кодирование изображений, при котором в качестве элементов кодовой книги используются блоки, вырезанные из самого исходного изображения [18].

Фрактальные методы сжатия можно рассматривать как модификацию векторного квантования, при которой в качестве элементов кодовой книги используют блоки, вырезанные всевозможными способами из самого исходного изображения. Допускается преобразование блоков кодируемого изображения, позволяющее добиться подобия этих блоков эталонным блокам (повороты, зеркальные отражения). Векторное квантование и фрактальное кодирование могут использоваться в телевидении, обеспечивая значительное сжатие информации.

Однако большой объем вычислений при кодировании препятствует применению этих методов в системах цифрового телевидения [8].

Контрольные вопросы

1. В какой последовательности кодируются по стандарту JPEG блоки цветного изображения?

2. Почему квантование коэффициентов ДКП создает менее заметные искажения, чем кантование самого изображения?

3. Каким образом в стандарте JPEG осуществляется управление степенью сжатия?

4. В чем состоит сущность кодирования с переменной длиной кодовых слов?

5. Что означает термин “гибридное кодирование” применительно к стандартам MPEG-1, MPEG-2?

6. Зачем перед кодированием по MPEG-1, MPEG-2 выполняется перестановка кадров в GOP?

7. В чем различаются кадровый и полевой режимы кодирования в MPEG-1, MPEG-2?

8. Почему для B-кадров достигается наибольшая степень сжатия?

9. Каково назначение буферного ЗУ в кодере MPEG-2?

10. Что такое масштабируемость?

11. Что такое уровни и профили MPEG-2?

12. Как выделяются данные разных ТВ-программ из транспортного потока MPEG-2?

Тормозная система буровой лебедки

Функции:

1) Надежное удержание максимального веса бурильной колонны в статическом положении;

2) поглощение мощности при спуске колонны на одну свечу с максимально допустимой скоростью (контроль скорости);

3) остановка колонны в конце спуска;

4) плавная подача бурильной колонны путем регулирования тормозного момента.

Типовая схема тормозной системы состоит из двух шкивов, прикрепленных к барабану и охватываемых гибкой лентой с фрикционными колодками. Один конец ленты (набегающий) соединен с балансиром, уравновешивающим нагрузку на шкивах, второй конец (сбегающий) – с коленчатым валом, приводимым в движение рычагом или пневмоцилиндром. Угол поворота рычага - 90°; длина его lр= 1,2…1,6 м, высота рычага над полом h > 0,8…0,9 м. При расположении лебедки ниже пола буровой используется система рычагов и тяг, с увеличением мощности лебедки - устанавливаются дополнительные пневмоцилиндры с автономным питанием от баллона.

Рычаг имеет храповое (зубчатое) устройство и пневмоцилиндр, фиксирующий его в определенном положении (запирает).

Тормозной шкив может быть выполнен диаметром до 1,6 м и шириной 220…280 мм в зависимости от мощности лебедки. Шкивы крепятся к барабану с возможностью замены при износе. Они изготавливаются из стального литья в следующих вариантах: а) с ребрами воздушного охлаждения (распространенный вариант); б) с запрессованным ребристым цилиндром из алюминиевого сплава (дорого и сложно); в) с камерой водяного охлаждения (для условий жаркого и умеренного климата); г) без системы охлаждения.

|

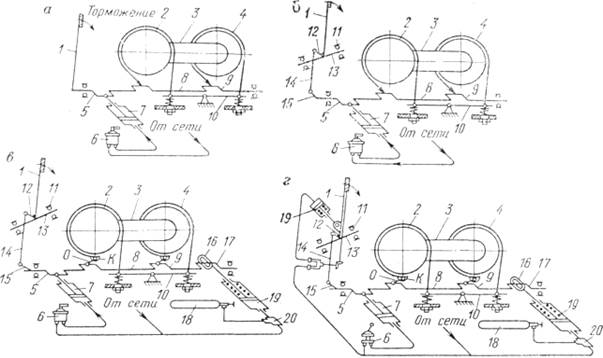

Рис. 17. Кинематические схемы ленточных тормозов буровых лебедок:

а – ЛБУ-750; б – ЛБУ-37-1100; в – ЛБУ-2000ПС; г – ЛБУ-3000; 1 – тормозная рукоятка; 2 – тормозные шкивы; 3 – барабан; 4 – лента с фрикционными накладками; 5 – мотылевая шейка вала; 6 – регулятор управления;

7 – пневмоцилиндр; 8 – вал коленчатый; 9 – шатунная шейка вала; 10 – балансир; 11 –подшипник; 12, 15 – рычаги; 13 – вал рукоятки; 14- тяга; 16 – проушина штока; 17 – шейка; 18 – баллон; 19 – шток цилиндра; 20 – клапан

Толщина шкива δ ≈ 30…35 мм, допускаемый его износ – до

(0,4…0,5) δ. Ширина шкива больше ширины колодки на 5…10 мм.

Тормозная лента изготавливается из стальной полосы толщиной 3…6 мм и шириной, равной ширине колодок.

Колодки– тканевые, мягкие и твердые, из прессованного асбестового волокна с металлической сеткой, пластмассы. Наиболее прочны колодки из ретинакса ФК-24 и асбокаучука 6КХ-1 со связкой из фенолальдегидной смолы. Ретинакс выдерживает удельную нагрузку 5-6 МПа, скорость торможения 50-60 м/с, имеет твердость НВ 33, теплостойкость 1000 °С, коэффициент трения ƒ = 0,4…0,5.

Балансир представляет собой литую либо сварную балку.

Привод ленточного тормоза состоит из коленчатого вала, установленного на радиальных сферических подшипниках, корпуса которых крепятся к раме лебедки. Шатунные шейки коленчатого вала соединены тягами со сбегающими концами ленты

Вспомогательный тормоз служит для ограничения скорости спуска бурильных и обсадных колонн путем замедления вращения барабана и поглощения части выделяемой при спуске энергии. По принципу действия различают гидродинамические и электродинамические вспомогательные тормоза. Электродинамические тормоза в свою очередь делятся на индукционные и магнитопорошковые.

Как гидродинамические, так и электрические тормоза соединены с подъемным валом муфтой, в основном, ШПМ, и включаются в работу после спуска 300-400 м труб (10-15 свечей), т. е., по мере нарастания нагрузки на барабан лебедки. Общим признаком для всех видов тормозов также является использование воды для их охлаждения.

Гидродинамический тормоз (гидромат) состоит из статора и ротора, изготовленных из чугуна (рис. 19).

Рис. 19. Гидродинамический тормоз: А – радиальные и тангенциальные каналы в теле и лопатках статора; Б – межлопаточные полости тормоза;

В – плетеная асбестопроволочная набивка; 1 – стойка; 2 – втулка;

3, 9 –роликоподшипники; 4,7 – фланцевые стаканы; 5 –насосное колесо ротора; 6 – статор; 8 – вал ротора; 10 – каналы; 11- патрубок; 12 – болт;

13 – прокладка

Ротор состоит из двухлопастного насосного колеса с плоскими радиальными лопатками (20-28 шт.) толщиной 12-25 мм в зависимости от типоразмера.

Насосное колесо устанавливается на валу с натягом на шпонке.

Корпус гидромата состоит из двух симметричных частей, образующих статор. Корпус крепится на стойках к раме лебедки. Части статора имеют радиальные лопатки, наклоненные в сторону, противоположную наклону лопаток ротора. Статор в каждой половинке имеет сквозные соосные расточки под подшипники и фланцевые стаканы для установки вала ротора.

Уплотнения: стыки половинок статора уплотняются паронитовыми или картонными прокладками и затягиваются болтами; вал ротора - сальниковой плетенной асбестопроволочной набивкой и торцовым уплотнением. Сальники периодически смазываются графитовой смазкой.

Система подачи рабочей жидкости (обычно вода) и охлаждения тормоза представлена на рис.20. В межлопаточные полости тормоза вода 8 поступает из холодильника по радиальным и тангенциальным каналам в теле и лопатках статора. Из тормоза нагревшаяся вода уходит в холодильник через верхний патрубок под напором, создаваемым в роторе. Из холодильника охлажденная жидкость самотеком переливается в гидротормоз. Тормозной момент, создаваемый гидроматом, может меняться с помощью ступенчатых или бесступенчатых регуляторов уровня воды в холодильнике.

Рис. 20. Ступенчатый регулятор жидкости тормоза: 1 – холодильник;

2, 3 – патрубки; 4 – сливной патрубок; 5 – кран; 6 – вентиль; 7 – клапаны переливные; 8 –труба; 9 – рукоятка; 10 – шток.

Устройство регуляторов показано на рис. 20. Ступенчатый регулятор уровня жидкости представляет собой вертикальную трубу с рядом отверстий, закрытых переливными клапанами и размещенных по высоте трубы. Клапаны управляются эксцентриковыми рукоятками, позволяющими открыть сливное отверстие в трубе подпружиненным штоком при его перемещении в прорези эксцентрика. На уровне открывшегося отверстия холодильник и сообщающийся с ним тормоз заполняются водой.

Бесступенчатый регулятор уровня жидкости (рис. 21) работает за счет изменения наклона поворотной трубы, установленной в холодильнике и поворачиваемый рычагом 9.

Рис. 21. Бесступенчатый регулятор уровня жидкости в гидродинамическом тормозе: 1 – тормоз; 2 – холодильник; 3 – поворотная труба; 4 – труба сливная;

5 – рычаг регулирования наклона поворотной трубы

Параметры системы регулирования гидродинамических тормозов

| Тип тормоза | УТГ-1450 | ТГ-1-1200 |

| Регулирование наполнением | ступенчатое | бесступенчатое |

| Полезный объем регулятора уровня воды, м3 | 0,8 | 0,52 |

| Габариты регулятора, мм | ||

| высота | ||

| ширина | ||

| длина | ||

| Масса, кг |

Электродинамический тормоз – электрическая машина, работающая в режиме динамического торможения. При помощи муфты он соединяется с подъемным валом лебедки. Комплект электродинамического тормоза: генератор, станция управления, тормозные сопротивления, возбудительный агрегат, командоконтроллер, кнопки управления.

Электродинамический индукционный тормоз создает тормозной момент при взаимодействии вихревых токов, наведенных в якоре с магнитным полем, возникающим при включении постоянного тока в обмотку возбуждения, расположенную на внутренней цилиндрической поверхности корпуса тормоза. Тормоз (рис. 22) состоит из цилиндрического ротора (якоря) с Т-образным сечением, изготовленного из немагнитного материала и вращающегося в статоре с обмоткой возбуждения. В якоре выполнена кольцевая проточка для циркуляции охлаждающей воды. Тормозной момент можно изменять в широких пределах, управляя изменением величины сопротивления в цепи статора возбуждающего генератора.

Порошковый тормоз отличается от индукционного тем, что воздушный зазор между станиной и якорем заполнен ферромагнитным порошком, что повышает величину момента торможения за счет увеличения магнитной проницаемости этого зазора. Порошок создает механическую связь между статором и якорем, благодаря чему изменение частоты вращения не влияет на величину тормозного момента.

Гидродинамический и индукционный тормоза, в отличие от порошкового не могут быть использованы для полной остановки и удержания груза на весу, так как у них при n=0 и МТ=0.

Механические характеристики вспомогательных тормозов приведены на рис. 23 Кривые графика рис. 23 характеризуют изменение тормозных моментов при определенном уровне тока в обмотке возбуждения электромагнитных тормозов. Регулируя ток возбуждения, изменяют момент торможения индукционного тормоза, что облегчает управление тормозом и позволяет автоматизировать процесс спуска. Тормозной момент гидродинамического тормоза регулируют, изменяя уровень наполнения тормоза жидкостью.

Электромагнитные тормоза выбираются по необходимому тормозному моменту из условия

для индукционных тормозов;

для индукционных тормозов;

для порошковых тормозов;

для порошковых тормозов;

где  номинальный тормозной момент,

номинальный тормозной момент,  статический момент вращения от веса наиболее тяжелой колонны труб;

статический момент вращения от веса наиболее тяжелой колонны труб;  вращающий момент от действия инерционных сил при наибольшей массе колонны труб и угловом замедлении ε.

вращающий момент от действия инерционных сил при наибольшей массе колонны труб и угловом замедлении ε.

В табл. 16 приведены сравнительные данные технических характеристик отечественных вспомогательных тормозов.

Рис. 22. Индукционный тормоз: 1 – статор магнитный; 2 – обмотка возбуждения; 3 – кольцевая проточка; 4 – якорь; 5 – вал; 6 – подшипник; 7 – фланцевая муфта

Рис. 23. Механические характеристики тормозов 1 – ТЭП-7,5; 2 – ТЭП-4,5;

3 – ЭМТ-4,5; 4 – гидродинамический тормоз

Таблица 16

| типы параметры | Гидромат Ф1000 | УТГ-1450 | ТЭИ-710-45 | ТЭИ-800-60 | ТЭП-45-VI |

| Активный диаметр ротора, мм | |||||

| Тормозной момент, кНм | 20-50 | 110-170 | |||

| Частота вращения, мин-1 | 0-500 | ||||

| Габариты, м: высота Ширина длина | - | ||||

| Масса, кг | |||||

| Напряжение возбуждения, в | - | - | |||

| Мощность возбужд. квт | - | - | 10,2 | 3,0 | |

| Ток возб.,А | - | - |

| <== предыдущая лекция | | | следующая лекция ==> |

| Фрактальное кодирование | | | Атаксия |

Дата добавления: 2015-03-20; просмотров: 5052;