Конструкции и принцип работы узлов и систем БМП

Двигатель. На бензомоторных пилах применяют одноцилиндровые двухтактные карбюраторные двигатели внутреннего сгорания с кривошипно-камерной продувкой.

Схема двигателя бензиномоторных пил представлена на рисунке 5.

Рисунок 5 - Двигатель бензиномоторных пил: а – продольный разрез; б – поперечный разрез.

Основными узлами и деталями двигателя являются: картер 1, коленчатый вал 2, шатун 18, поршень 15 с кольцами и пальцем 16, цилиндр 14, кроме того к нему относятся система питания, система зажигания, система охлаждения и система смазки. В картере 1 монтируются все детали и узлы двигателя. Трущиеся детали внутри картера смазываются маслом в смеси с горючим, на котором работает двигатель. Коленчатый вал 2 состоит из трех частей: левой и правой половин и соединяющего их неподвижного пальца 20 кривошипа. Две половины коленчатого вала соединяются между собой и с шатуном через палец кривошипа 20, который запрессовывается с большим натягом в отверстия обеих полуосей. В результате коленчатый вал в сборе с шатуном образуют один неразборный узел. Рабочие поверхности кривошипного пальца и кривошипной головки шатуна являются обоймами игольчатого подшипника 19. Коленчатый вал устанавливается на двух шариковых подшипниках 3. За подшипниками в полостях бобышек размещаются резиновые сальники-уплотнители 11и 23. На одном конце коленчатого вала устанавливается маховик 5 с крыльчаткой вентилятора 6, а на другом – ведущая часть муфты сцепления 21. Маховик на валу крепится на конусе сегментной шпонкой. Крепление муфты сцепления осуществляется на шлицах.

Для изготовления поршня 15 двигателя применяются алюминиевые сплавы. Поршень имеет две канавки 9 для чугунных компрессионных колец, которые фиксируются двумя латунными стопорами. В бобышки поршня запрессовывается поршневой палец 16. От боковых смещений палец фиксируется в бобышках двумя кольцевыми пружинными стопорами.

При работе двигателя поршень с кольцами герметизирует рабочие полости цилиндра и картера, одновременно выполняя роль золотника, управляющего открытием и закрытием окон газораспределения 16. При этом головка поршня и кольца уплотняют полости цилиндра, а верхняя кромка поршня управляет открытием продувочных 16 и выхлопного окон, юбка поршня уплотняет полости картера, а ее нижняя кромка управляет впуском в картер. На поршни бензомоторных пил обычно устанавливают два поршневых кольца

Цилиндр 14 двигателя отливают под давлением из алюминиевого сплава за одно целое с головкой. Для повышения износостойкости рабочее зеркало имеет хромовое покрытие толщиной около 0,1 мм. В цилиндре выполнены все окна газораспределения: впускное окно, конечная часть продувочных каналов 8 и окна выхлопа. На цилиндре крепятся карбюратор 28 и глушитель. В головке цилиндра залита стальная втулка 13, в которой нарезана резьба под свечу. Для увеличения поверхности соприкосновения с воздухом снаружи цилиндра делаются ребра 29.

Крепление цилиндра к картеру двигателя осуществляется с помощью фланца, расположенного в нижней части, четырьмя шпильками. Между картером и фланцем цилиндра устанавливается уплотнительная паронитовая прокладка.

Система питания двигателя. Система питания двигателя предназначена для приготовления и подачи рабочей смеси в его цилиндр и включает топливный бак с заборником топлива и отстойником, краник, топливопровод и карбюратор с фильтром для очистки воздуха. В верхней части топливного бака имеется заливное отверстие с сетчатым фильтром, которое закрывается пробкой, в нижней части крепится отстойник для очистки бензина от посторонних примесей.

Для обеспечения оптимального состава рабочей смеси на всех режимах работы двигателя к системе питания двигателя мотопил предъявляются следующие основные требования:

- при работе прогретого двигателя приготавливать топливовоздушную смесь нормального состава;

- иметь систему регулировки состава смеси, при работе двигателя на холостом ходу приготовлять обогащенную топливовоздушную смесь, иметь систему регулировки ее состава на этом режиме;

- при пуске непрогретого двигателя обеспечивать работу двигателя при переходе с режима “малого газа” на рабочие обороты вала (т.е. на режим разгона);

- поскольку способность двигателя быстро набирать обороты вала называется приемистостью, говорят, что система питания должна обеспечивать хорошую приемистость двигателя.

На бензиномоторных пилах применяются карбюраторы с дроссельной заслонкой мембранного типа с двумя дозирующими системами: главной и холостого хода с встроенным топливным насосом и заслонками мотылькового типа КМП – 100УТ. В общем случае такой карбюратор (рисунок 6) состоит из корпуса I, топливной камеры II с мембранным механизмом и топливного насоса III со штуцером для бензопровода.

Рисунок 6 - Карбюратор КМП-100УТ.

Наличие в карбюраторе топливного насоса мембранного типа обеспечивает нормальную работу двигателя в любых положениях в пространстве. В корпусе карбюратора имеется специально спрофилированный канал для засасываемого в двигатель воздуха; его наибольшее сужение называют диффузором 1. В этом канале размещаются две поворотные заслонки: дроссельная 2, открытие которой дозирует количество засасываемой в двигатель топливно-воздушной смеси, и воздушная 3 (пусковая), закрываемая только для подсоса топлива при пуске двигателя. Дроссельная заслонка снабжена пружиной, усилие которой прикрывает заслонку. Это прикрытие ограничивается с помощью винта 24 (винт упора) с фиксирующей пружиной.

В корпусе размешаются две раздельные системы дозировки топлива – главная и система холостого хода. Главная дозирующая система включает распылитель 4, подводящий канал с регулировочным винтом 5 (винт полного газа) и обратный клапан 6. Система холостого хода включает систему отверстий 8; топливный канал и регулировочный винт 9 (топливный винт малого газа).

Мембранный механизм, размещаемый в топливной камере карбюратора, состоит из топливной мембраны 10, которая головной центральной заклепки упирается в конец рычага II клапане. Клапан мембранного механизма (или главный клапан), кроме названного рычага с осью, включает седло 13 и пружину 12. С помощью этой пружины рычаг II прижимается к седлу клапана 13, прикрывая доступ топлива в камеру по подводящему (нагнетательному) каналу. Полость, располагая ниже топливной мембраны, сообщается с атмосферой. В этой же полости размещается упругая нажимная пластина 14 с обогатительной кнопкой 15. При нажатии на эту кнопку пластина 14 прогибается, нажимает на мембрану 10 и принудительно открывает главный клапан.

Топливный насос карбюратора состоит из корпуса 26, крышки 27, насосной мембраны 16, которой выполнены лепестки входного 17 и выходного 18 клапанов насоса, а также компенсационной пружины 19 с тарельчатой опорой 20, прижимаемой к мембране. При работе карбюратора система каналов в крышке насоса и полость 28, заполнены топливом, полость, располагаемая непосредственно над насосной мембранной, каналов подвода давления 21 сообщается с кривошипной камерой двигателя. Входной канал 17 и выходной канал 18 насоса образуются с помощью лепестков (язычков) мембраны, системы сверлений и полостей в крышке насоса. При движении топлива через штуцер насоса в сторону мембранного механизма оба клапана открыты.

Если топливо начнет двигаться в обратную сторону, лепестки клапанов прижимаются к крышке насоса и перекрывают соответствующие клапаны.

Насос работает следующим образом. Давление и разрежение в кривошипной камере двигателя по системе сверлений цилиндра, теплоизолятора (приставки) карбюратора и каналу 21 передается к насосной мембране 16.

В случае повышения в насосной полости над мембраной, последняя, преодолевая усилие пружины, прогибается вниз и вытесняет топливо из полости 28. При этом входной клапан 17 закрывается, выходной 18 – открытый, и топливо по каналу 22 нагнетается к седлу 13 главного клапана и в топливную камеру. В случае наступления разрежения в насосной полости мембрана прогибается вверх. При этом выходной клапан 18 закрывается, входной клапан 17 открывается и через штуцер 23 топливо из бака поступает в полость 28. Далее весь цикл повторяется. Поскольку разрежение в кривошипной камере (около 0,2 атм.) в среднем в 3 раза меньше максимального давления сжатия (0,5-0,8 атм.), движению мембраны вверх (при разрежении в кривошипной камере) помогает компенсационная пружина, располагаемая в полости 28.

Мембранный механизм работает следующим образом. При всасывании воздуха в двигатель через диффузор карбюратора в последнем создается разрежением тем большее, чем выше скорость проходящего воздуха. Это разрежение вызывает вытекание топлива через распылительные отверстия, по каналам разрежение передается в топливную камеру. Давление в топливе над мембранной 10 снижается, под мембранной 10 всегда сохраняется атмосферное давление. Под действием получающейся разницы давления топливная мембрана 10 прогибается вверх и нажимает на рычаг клапана 11. При определенной величине разрежения усилие мембраны преодолевает сопротивление пружины 12 и открывает главный клапан. Под действием насоса через этот клапан поступает топливо в количестве необходимом для поддержания в топливной камере определенного разрежения. Таким образом, в топливной камере при работе двигателя поддерживается приблизительно постоянное давление (разрежение), т.е. мембранный механизм выполняет роль поплавкового механизма обычных поплавковых карбюраторов.

Работа дозирующих систем основана на двух принципах:

На уже упоминавшейся связи: между скоростью воздуха и разрежением в диффузоре. В результате при увеличении количества проходящего воздуха, соответственно возрастает количество вытекающего через распылители топлива и соотношение между ними автоматически поддерживается приблизительно постоянным.

Главная дозирующая система с распылителем 4 и система холостого хода связаны независимо с одной топливной камерой (параллельная схема), и степень подключения той или иной системы зависит от относительной величины разрежения возле их распылителей 4 и 8, которая в свою очередь определяется скоростью движения воздуха или (что почти то же самое) площадью проходного сечения в зоне данного распылителя.

При работе двигателя с полной нагрузкой заслонки карбюратора открыты полностью, наименьшее проходное сечение (наибольшее разрежение) будет в зоне диффузора I. Следовательно, топливо пойдет в основном через главную систему и распылитель 4. Возле распылителей системы холодного хода (вследствие большого проходного сечения) разрежения меньше, что определяет меньшей расход топлива через нее. Таким образом, при работе под нагрузкой расход топлива определяется в основном регулировкой винта полного газа 5, однако винт малого газа 9, хотя и в меньшей степени, но тоже оказывает влияние на величину расход топлива и работу двигателя под нагрузкой.

В случае работы двигателя на холостом ходу (режим «малого газа») дроссельная заслонка прикрыта, образуя узкую щель возле отверстий 8. Там наблюдается наибольшая скорость и разрежение, топливо поступает в двигатель только через систему холостого хода. В то время скорость воздуха в диффузоре ничтожно мало, давление возле распылителя 4 близко к атмосферу, т.е. оно может быть даже выше, чем в топливной камере. В последнем случае воздух через распылитель 4 и подводящий канал может попасть в топливную камеру, что нарушает ее нормальную работу. Для предотвращения такого явления в главной дозирующей системе устанавливается обратный клапан 6, пластинка которого перекрывает отверстие при обратной движении топлива.

Во время пуска непрогретого двигателя необходимо подать в двигатель дополнительное количество топлива. Для этого закрывают воздушную заслонку 3, приоткрывают дроссельную заслонку 2 и прокручивают двигатель стартером. Разрежение из кривошипной камеры двигателя передается в диффузор карбюратора, вызывая истечение топлива из обеих дозирующих систем.

При верхнем положении топливного бака у пил для принудительной подачи топлива при пуске пользуются также обогатительной кнопкой 15.

Система зажигания двигателя. Система зажигания двигателя вырабатывает искру, воспламеняющую рабочую смесь в цилиндрах в конце такта сжатия. Для этой цели на бензомоторных пилах применяют маховичные магнето, позволяющие получить наименьшую массу двигателя. Кроме магнето 25 (см. рисунок 5) система зажигания включает свечу зажигания 12, провод высокого напряжения 10 с контактным колпачком и выключатель зажигания 7 с подводящим проводом.

Для бензиномоторных пил при искровом промежутке свечи 0,7 мм требуются следующие пробивные напряжения: при работе прогретого двигателя с полным дросселем – 3-6 кВт; при малых оборотах холостого хода и пуске прогретого двигателя 7-8 кВ; при пуске непрогретого двигателя на переобогащенной смеси – около 10 кВ.

На бензомоторных пилах применяются свечи с искровым промежутком. У свечей отечественных моторных пил устанавливается зазор между электродами (искровой промежуток) 0,6-0,7 мм. Допускается уменьшение этого зазора до 0,5 мм.

На двигателях бензиномоторных пил применяются однотипные контактные магнето. Такое магнето (см. рисунок 5) состоит из маховика 5 с магнитной системой и основания магнето 25 (в сборе).

Магнитная система маховика бензиномоторных пил состоит из трех магнитов, намагниченных в радиальном направлении наложенных на них железных «башмаков» и магнитопровода, выполненного в виде наружного железного обода. Для уравновешивания маховика на том же кольце симметрично размещается противовес.

Основание магнето (в сборе) состоит из основания 25 (рисунок 5), трансформатора 26, прерывателя 33, конденсатора 35, соединительных проводов и смазочного фильтра 24. Между магнитами (башмаками) маховика и сердечником трансформатора выдерживается воздушный зазор порядка 0,2-0,3 мм.

Бесконтактные маховичные магнето в общем случае состоят из маховика с магнитной системой и основания в сборе.

Как и обычные магнето бесконтактные системы зажигания могут выполняться с расположением трансформатора внутри полости маховика или вне ее (рисунок 7). Устройство и принципы действия рассмотрены на примере магнето с выносным трансформатором.

У рассматриваемого магнето трансформатор и две вспомогательные обмотки располагаются на выступах общего Ш-образного сердечника 3, образуя общий трансформаторный узел. На среднем выступе помещается собственно трансформатор с первичной 4 (низковольтной) и вторичной 5 (высоковольтной) обмотками. Вторичная обмотка проводом высокого напряжения соединяется со свечей зажигания 7.

На боковых выступах сердечника размещается зарядная 9 и управляющая I обмотки. Первая обмотка служит для зарядки конденсатора 10, с которым она соединена через диод 8. При вращении маховика и движения его магнитов возле сердечника в обмотке индуктируется ЭДС (до 400 В), которая через диод заряжает конденсатор 10. Управляющая обмотка соединена с тиристором 2 и аналогичным образом вырабатывает электрический импульс, который подается на управляющие слои тиристора 2. Кнопка выключения зажигания II размещается в цепи зарядной катушки (конденсатора) и в зависимости от схемы соединения отключает систему при замыкании цепи на массу или при размыкании цепи.

|

Рисунок 7 – Электрическая схема тиристорного магнето с внешним трансформатором

Тиристорное магнето работает следующим образом. При вращении маховика в зарядной катушке 9 индуктируется ЭДС, которая через диод 8 заряжает конденсатор 10. Диод не дает конденсатору разряжаться обратно на зарядную катушку.

Конденсатор 10, первичная обмотка 4 и тиристор 2 соединены последовательно (через массу) в одной цепи. В результате при открытии тиристора (когда он становится проводником) конденсатор 10 через первичную цепь разряжается на массу, значительный импульс тока проходит через первичную обмотку 4, в результате во вторичной обмотке 5 индуктируется высокое напряжение (8-16 кВ), дающее искру зажигания на свече 7. Момент открытия тиристора 2, т.е. момент возникновения искры зажигания, определяется моментом подачи электрического импульса определенной величины с управляющей обмотки I. Момент подачи этого управляющего импульса зависит от прохождения магнитов маховика возле сердечников трансформаторного узла.

Как видно из схемы, управляющая обмотка и тиристор выполняют функции бесконтактного прерывателя (точнее, замыкателя), который не имеет трущихся частей и механического износа. Основание магнето не имеет движущихся и трущихся частей, что позволяет залить его в пластмассу, обеспечить полную влагозащиту. Это также дает возможность повысить безотказность работы. При нормальной эксплуатации бесконтактное магнето не требует никаких регулировок.

Система охлаждения двигателя. Основное назначение системы охлаждения – отводить избыточное тепло, снижая температуру нагретых деталей двигателя.

Различают внешнее охлаждение двигателя и внутреннее (при продувке топливно-воздушной смесью и смазке цепи и редуктора).

Система охлаждения (рисунок 5) включает центробежный вентилятор с крыльчаткой 6 , оребрение цилиндра 29 и его кожух или дефлектор 38. Воздух прогоняется вентилятором через оребрение и отводит излишнее тепло, ограничивая температуру стенок цилиндра и соприкасающихся с ним деталей – поршня, колец, подшипников шатуна и картера. Кроме того, одновременно происходит внутреннее охлаждение деталей двигателя топливовоздушной смесью во время процесса всасывания и продувки. Достаточное охлаждение обеспечивает надежную длительную работу двигателя и, наоборот, ухудшение охлаждения, приводит к повышенному нагарообразованию, быстрому пригоранию поршневых колец (нужна частая чистка), снижению мощности двигателя и выходу его из строя.

При соблюдении нормальных условий эксплуатации двигателя его система охлаждения практически не изнашивается.

Система смазки. При работе двигателя в картере постоянно находятся во взвешенном состоянии мельчайшие капельки топливной смеси (бензина с маслом), которые ударяются о движущие детали, осаждаясь на них.Завихрение в картере и повышенная температура деталей (около 80 0С) приводит к тому, что бензин смеси быстро испаряется, а автол, испаряясь медленнее, остается на деталях, попадая и в подшипники. Для улучшения подвода частиц топлива и масла к подшипникам в их обоймах предусматриваются сверление и щели. Смазка трущихся деталей внутри цилиндра обеспечивается примесью масла к топливу, на котором работает двигатель. Детали уравнительного механизма, как и детали кривошипно-шатунного механизма, смазываются за счет примеси масла к топливу.

Муфта сцепления. Муфта сцепления передает крутящий момент от коленчатого вала двигателя на вал редуктора или непосредственно на ведущую звездочку. Она предназначена для отключения пильного аппарата от двигателя при работе на малых оборотах. При резком нарастании нагрузки муфта сцепления пробуксовывает и предохраняет двигатель и пильный аппарат от перегрузок.

На бензомоторных пилах применяют автоматические фрикционной муфты сцепления центробежного типа. Такая муфта выполняет три основные функции:

–передает вращение и крутящий момент от двигателя к ведущей звездочке пильного аппарата;

–автоматически включает и выключает пильный аппарат в зависимости от частоты вращения вала двигателя;

–ограничивает наибольшую величину передаваемого крутящего момента; при резкой обстановке (заедании) пильной цепи муфта пробуксовывает, уменьшая нагрузки на силовые детали, и не дает двигателю «заглохнуть».

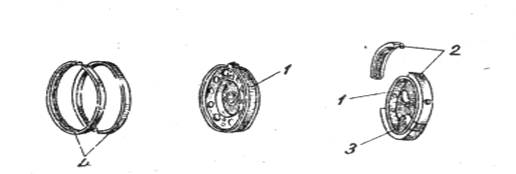

По устройству они различны и состоят из двух основных частей – ведущей 21 и ведомой 22 (рисунок 5). Ведущая часть муфты крепится на хвостовике коленчатого вала двигателя и включает (рисунок 8) поводок I, фрикционные грузики 2 и пружины 3, удерживающие грузики, иногда вместо грузиков устанавливаются два фрикционных кольца 4.

По устройству они различны и состоят из двух основных частей – ведущей 21 и ведомой 22 (рисунок 5). Ведущая часть муфты крепится на хвостовике коленчатого вала двигателя и включает (рисунок 8) поводок I, фрикционные грузики 2 и пружины 3, удерживающие грузики, иногда вместо грузиков устанавливаются два фрикционных кольца 4.

Рисунок 8 - Конструктивные элементы ведущей части муфты

Упругость колец или пружин муфты сцепления подбирается так, что при холостых оборотах двигателя (около 2200 об/мин) возникающие центробежные силы были меньше сил упругости. Кольца (грузики) в увеличении числа оборотов двигателя центробежные силы фрикционных колец (грузиков) преодолевают сопротивление сил упругости колец или пружин и кольца (грузики) расходятся, прижимаясь к внутренней цилиндрической поверхности ведомой половины муфты. Так происходит включение муфты. При переходе двигателя на понижение холостые обороты муфты под воздействием упругих сил колец (пружин) автоматически включается, и пильная цепь останавливается.

Ведомая половина муфты представляет собой стальную чашу, которая посредством шлицевого или шпоночного соединения и гайки крепится на хвостике ведущего валика редуктора. У безредукторных пил, ведомая половина муфты сцепления соединена с ведущей звездочкой и устанавливается на подшипнике хвостовика коленчатого вала.

Редуктор. Редукторы бензомоторных пил с высоким расположением рамы служит для увеличения крутящего момента, передаваемого от двигателя пилы на ведущую звездочку цепного пильного аппарата. Редуктор служит также для переведения цепного режущего аппарата из положения валки в положение раскряжевки за счет подвижного соединения фланца корпуса редуктора в зажимном хомуте рамы бензомоторной пилы, на отечественных мотопилах редукторы выполняются одноступенчатыми, коническими. Редуктор бензомоторной пилы состоит из корпуса, корпус имеет полость редуктора для смазки пильного аппарата. В корпусе редуктора на двух подшипниках № 202 размещен ведущий валик с малой конической шестерней. На шлицевой конец ведущего валика редуктора через манжетное уплотнение закреплена ведомая стальная чашка муфты сцепления 22 (рисунок 5). На противоположном конце валика нарезан червяк привода плунжерного масляного насоса для смазки пильного аппарата. С малой шестерней ведущего валика соединяется большая шестерня ведомого вала, на котором закреплена ведущая звездочка пильного аппарата.

Ведомый вал установлен в корпусе редуктора на двух подшипниках № 203 в специальном корпусе большой шестерни. На этом валу между подшипников на шпильке установлен жестко стальной эксцентрик с эксцентриситетом 3 мм для привода плунжера насоса гидравлического клина КГМ-1А. На шлицевом конце ведомого вала поставлена ведущая звездочка для привода цепного режущего органа с шиной. Ведомый вал уплотнен при выходе из корпуса редуктора манжетным уплотнением по наружному диаметру шлицевого конца ведущей звездочки.

Полотно шины цепного режущего органа с шиной размещается на специальной площадке, расположенной в передней части редуктора, и прикрепляются к ней шпилькой и направляющей шпонкой. К этой площадке прикрепляется также зубчатый упор, служащий для обеспечения удобства и безопасности резания пилой на различных операциях, как при валке леса, так и раскряжевке древесины. Для отражения потока опилок при резании древесины на лицевой стороне корпуса редуктора со стороны ведущей звездочки закреплен козырек отражателя опилок.

В корпусе редуктора в специальном канале, который имеет гильзу, размещен плунжерный масляный насос. На верхнем конце плунжера насоса нарезана червячная шестерня, соединенная с червячным колесом, расположенным на ведущем валике редуктора за шестерней. Плунжерный масляный насос входит в систему смазки пильного аппарата. Система смазки цепного режущего органа с шиной включает в себя масляный бак, пробку масляного бака, плунжерный масляный насос и систему каналов подвода смазки к цепи.

Масляный бак представляет собой единую отливку в корпусе редукторов. Каналы подвода смазки к цепному пильному аппарату получаются путем сверления в различных плоскостях.

Пильная цепь и направляющий паз шины цепного режущего органа с шиной смазываются автоматически под давлением при рабочих оборотах коленчатого вала двигателя, когда движется пильная цепь.

На корпусе редуктора имеется площадка с отверстием для установки привода гидравлического клина КГМ-1А, а также отверстие для заполнения корпуса редуктора смазкой. Эти отверстия закрыты специальной технологической крышкой.

Корпус редуктора имеет фланец редуктора, который при помощи зажимного хомута стыкуется с фланцем двигателя. Цепной режущий орган с шиной или пильный аппарат вместе с корпусом редуктора из горизонтального положения (положение валки) в вертикальное (положение раскряжевки) и наоборот поворачивается при ослабленном эксцентриковом рычаге зажимного хомута рамы пилы.

Плунжерный насос (масляный) на редукторах пил работает при движении червяка, нарезанного на ведущем валике. При вращении шестерни ведущего валика, приводимого в движение ведомой чашкой муфты сцепления двигателя, плунжерный масляный насос совершает вращательное и возвратно-поступательное движение, тем самым создавая в системе маслозабора разрежение и затем давление в системе подач масла. Он удерживается стопорным винтом. Масло, поступившее из маслопровода, нагнетается плунжером через систему каналов к площадке крепления шины и через отверстие в шине поступает на хвостовики пильной цепи. Система смазки работает в автоматическом режиме при включении фрикционной муфты, а следовательно, только при работе пильного аппарата.

Пильный аппарат. Пильный аппарат является режущим органом бензомоторных пил и других инструментов, предназначенных для резания древесины. В настоящее время на лесозаготовках получили распространение цепные пильные аппараты с направляющей шиной консольного типа. В общем случае пильный аппарат состоит из пильной цепи, пильной шины и ведущей звездочки.

Пильная шина на различных видах пил может иметь различные концевые элементы (ведомые звездочки, ролики), а также различные конструкции приспособления для натяжения цепи.

Для того чтобы натянуть пильную цепь, специальной отверткой вращают в нужном направлении регулировочный винт натяжения пильной цепи. Поскольку цилиндрический выступ находится в отверстии шины, то шина при этом приходит в поступательное движение при поворачивании регулировочного винта. Следовательно, при этом вращении движется и шина, натягивая цепь. После нужного натяжения цепи следует затянуть гайки крепления крышки пильного аппарата гаечным ключом и шпилькам крепления шины.

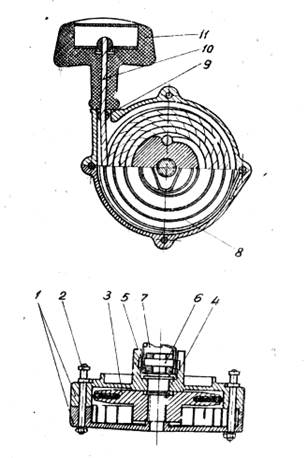

Cтартер. Для запуска двигателя бензомоторных пил применяется устройство, называемое стартёр. Стартёры, применяемые на моторных инструментах, подразделяются на съёмные и встроенные. На бензомоторных пилах модельных радов «Дружба» и «Урал» применяется стартёр съёмного типа. А на бензомоторных пилах «Тайга» и «Крона» применяется стартёрное устройство встроенного типа. Встроенный стартёр удобнее в эксплуатации, его не надо устанавливать на двигатель при каждом пуске.

Конструктивные съёмные и встроенные стартёры различаются в основном устройством храповиковых узлов. В общем случае стартёры состоят из четырёх элементов: барабан с тросом и ручкой, корпус, возвратная пружина, храповиковые устройства.

Рассмотрим конструкцию съёмного стартера, применяемого на бензомоторных пилах модельного ряда «Урал».

Корпус стартера 1 (рисунок 9) образован из двух половин, получаемых литьём под давлением из магниевых сплавов, скреплённых крепёжными винтами 2. Барабан стартера 3 смонтирован на валике 4, установленном в центральных бобышках корпуса стартёра. По диаметру канавки в барабане стартёра 3 концентрично размещён трос 10, один конец которого с припаянным или обжатым шариком закреплён в пазу барабана, и другим своим концом в резиновой рукояти 11.

Внутри корпуса стартера помещается стальная ленточная спиральная пружина, один конец которой крепится к корпусу стартёра специальным болтом, а другой на выступе барабана.

На пружинном конце валика 4 размещён подвижный храповик 7. На цилиндрической части подвижного храповика выполнены два винтовых паза, в которые входят концы штифта 6, запрессованного в валик. Подвижный храповик по периферии затормаживается относительно корпуса стартёра тормозной пружиной 5.

Рисунок 9 – Съемный стартер

У встроенных стартеров вместо храповикового механизма выполнены специальные фигурные рычаги, которые сцепляются и расцепляются с барабаном стартера.

Дата добавления: 2015-03-11; просмотров: 3382;