Опробование котла на паровую плотность

Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъеме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100 % от рабочего давления и первом расхолаживании котла при снижении давления до 0,2 МПа.

После разогрева котла и появления давления в нем обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

Если рабочее давление в котле меньше 0,6 МПа, обтяжку производят при давлении, составляющем 50 % от рабочего; если рабочее давление 0,6–6 МПа – при давлении 0,3 МПа, выше 6 МПа – при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъема давления до рабочего и при достижении полного давления проверяют плотность всех соединений, доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъемных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1–2 мин при достижении в котле давления, равного 50–60 % рабочего. Это необходимо для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25 %, а со стороны выхода воды из них – на 10 %.

При достижении определенного давления в котле, которое обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котел включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта, если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

Вопросы для самоконтроля

1. Каковы основные правила вывода котла в ремонт?

2. Каким условиям должна удовлетворять конструкция лесов, используемых при ремонте котельного оборудования?

3. Перечислите основные повреждения трубной системы котла.

4. Как устраняются механические поврежденияна наружной поверхности кипятильных и экранных труб котлов?

5. Как производят замену труб в трубчатых воздухоподогревателях?

6. Какие ремонтные работы выполняют на горелках котла?

3. РЕМОНТ ВРАЩАЮЩИХСЯ МЕХАНИЗМОВ

3.1. РЕМОНТ СБОРОЧНЫХ ЕДИНИЦ ВРАЩАЮЩИХСЯ

МЕХАНИЗМОВ

3.1.1. Ремонт прессовых соединений

Широко применяющиеся в современной технике прессовые соединения деталей являются одним из основных видов неподвижных соединений. Почти в каждом механизме и каждой машине имеются прессовые соединения, отличающиеся друг от друга лишь деталями.

Во вращающихся механизмах теплотехнического оборудования котельных цехов прессовые соединения используют при посадке подшипников качения на валы, установке различных втулок и т.д. Широко распространены также прессовые соединения в сочетании со шпоночными, например соединения полумуфт, ступиц, маховиков, зубчатых и червячных колес с валами.

При использовании прессовых соединений обеспечивается точное совпадение центров соединяемых деталей и необходимая прочность соединения. Преимуществом прессовых соединений перед другими видами неподвижных соединений (на резьбе, болтах, сварке и др.) является простота изготовления, сборки, разборки и отсутствие лишних деталей.

Общий случай прессового соединения — соединение втулки с валом. Посадка втулки на вал может быть трех видов: с натягом, с зазором и переходная.

При посадке с натягом диаметр вала больше диаметра отверстия; чтобы посадить втулку на вал, надо приложить усилие или нагреть ее.

При посадке с зазором наименьший предельный размер отверстия втулки всегда больше наибольшего предельного размера вала и между валом и отверстием имеется зазор, который определяется заданной посадкой.

В переходных посадках в зависимости от соотношения допусков на размер отверстия и вала может быть как натяг, так и небольшой зазор. Если, например, отверстие изготовлено с максимальным плюсовым допуском, а вал – с максимальным минусовым, в соединении будет зазор. И, наоборот, если в отверстии максимальный минусовый допуск, а на валу максимальный плюсовой, то в соединении образуется натяг.

Чтобы правильно осуществить при ремонте прессовое соединение, измеряют с возможной точностью диаметры отверстия и вала и определяют натяг, от которого зависит усилие запрессовки.

Если фактический натяг значительно превышает средние значения, его уменьшают до нормального значения, обрабатывая одну из сопрягаемых деталей на станке или вручную. Увеличивают диаметр отверстия или уменьшают диаметр вала на десятые или сотые доли миллиметра шлифованием.

Перед сборкой прессового соединения проверяют шероховатость сопрягаемых поверхностей, размеры шпоночных соединений и форму торцевых кромок. Сопрягаемые поверхности должны быть обработаны, а сопрягаемые детали смазаны. При сборке деталей небольших размеров используют молоток или кувалду. Чтобы не испортить детали, удары наносят через прокладки из мягких материалов или применяют молотки и кувалды со сменными бойками, выполненными из дерева, пластмассы, свинца, меди. При запрессовке ударами возможны перекосы, поэтому принимают необходимые меры предосторожности.

Использование механических или гидравлических прессов улучшает качество запрессовки и позволяет выполнять прессовые соединения деталей любых размеров и массы с любой посадкой.

При сборке прессовых соединений нагревом шероховатость деталей и обработка кромок должны быть такими же, как и при механической сборке. Этот способ применяют для сборки деталей любых размеров и массы. Охватывающую деталь нагревают в горячем масле, печах, горнах, а в отдельных случаях – горелкой или паяльной лампой. Температура нагрева охватывающей детали определяется натягом. Недостаточный нагрев может привести к преждевременному схватыванию и затруднениям при сборке. Запрессовка нагретой детали должна производиться как можно более быстро.

Детали небольшого диаметра нагревают равномерно, так как увеличение размеров при нагревании идет от центра по радиусам. При посадке больших деталей, имеющих между ступицей и ободом массивный диск, нагрев начинают с обода и постепенно перемещают к ступице. Если начинать нагрев со ступицы, диск и обод будут препятствовать расширению ступицы от центра, а так как металл ступицы расширяется, то возможно уменьшение отверстия вместо его увеличения.

Во всех случаях охватывающую деталь необходимо насаживать до упора, указанного в чертежах. После насадки на вал маховиков, полумуфт, зубчатых колес, ступиц необходимо проверять торцевое и радиальное биения.

Шпоночные соединения применяют в тех случаях, когда необходимо передать вращающий момент с одной детали на другую, например: с полумуфты (шестерни) на вал, с вала на полумуфту (шестерню) или с вала на ступицу рабочего колеса вентилятора или дымососа.

В механизмах котельных цехов используют преимущественно шпоночные соединения двух видов: напряженные, создаваемые клиновыми шпонками, и ненапряженные, создаваемые призматическими шпонками. Соединения с клиновыми шпонками кроме вращающего момента могут передавать осевой момент, а соединения с призматическими шпонками — только вращающий момент.

Клиновую шпонку и паз в насаживаемой на вал детали выполняют с уклоном одной грани, являющейся рабочей поверхностью шпонки. Шпонка имеет вид клина и забивается в клинообразный паз, создавая натяг за счет смещения оси насаживаемой детали по отношению к оси вала на расстояние посадочного зазора.

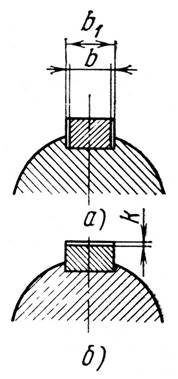

Клиновая шпонка (рис. 3.1, а)должна плотно прилегать к дну паза вала и втулки и иметь зазоры по боковым граням. Уклоны рабочей поверхности шпонки и паза втулки должны совпадать. В этом случае не будет зазора с обоих торцов шпонки, когда она будет забита до отказа. Точность посадки шпонки проверяют щупом с обеих сторон ступицы.

Боковые зазоры между стенками паза и шпонкой (b1 – b)не должны превышать 0,35 мм при ширине шпонки 12 –13 мм и 0,6 мм при ширине шпонки 60–100 мм. Уклон рабочей плоскости клиновой шпонки и паза в ступице выполняют равным 1 : 100.

Призматические шпонки не нарушают соосности (совпадения осей) вала и насаживаемой детали и обеспечивают хорошее центрирование сопрягаемых деталей. Они позволяют осуществлять как неподвижные соединения, так и подвижные (скользящие). Во втором случае шпонку закрепляют на валу или в ступице винтами.

В отличие от соединений с клиновыми шпонками при посадке призматической шпонки (рис. 3.1, б) в пазы вала и ступицы боковых зазоров не должно быть, а радиальный зазор обязателен. Отсутствие боковых зазоров и наличие радиального проверяют щупом с обоих торцов шпонки. В собранном соединении радиальный зазор k должен быть приблизительно 0,3 мм при диаметре вала 25 –90 мм; 0,4 мм – при диаметре90 –170 мм; 0,5 мм – при диаметре 170 мм и более.

Рис. 3.1. Соединения с клиновой (а)и призматической (б) шпонками

Прессовые соединения стараются разбирать по возможности реже. При сборке и разборке соединений изменяются размеры посадочных мест, что ведет к уменьшению натягов, увеличению зазоров и изменению характера посадки.

Прессовые соединения разбирают механическим способом, применяя выколотки или стяжные скобы. Для разборки более крупных деталей используют стяжные скобы.

Разборку деталей большого диаметра, посаженных с большим натягом, производят гидравлическими съемниками, в которых усилие создается или специальным гидравлическим домкратом, являющимся частью съемника, или серийным грузоподъемностью 100 или 200 т, устанавливаемым в съемник.

Для того чтобы облегчить разборку прессового соединения, охватывающую деталь нагревают паяльными лампами или ацетиленовыми горелками. Так же, как и при сборке прессовых соединений, нагрев крупных охватывающих деталей при разборке начинают с наружных поверхностей и по мере прогрева приближают к внутренним поверхностям (центру).

При выпрессовке подшипника качения с вала его внутреннюю обойму поливают горячим маслом. Чтобы облегчить выпрессовку подшипника из корпуса, корпус прогревают горячим воздухом или паром. Приспособления для снятия подшипника качения с вала показаны на рис. 3.2, а–в.

Рис. 3.2. Приспособления для снятия подшипника с вала с помощью разъемного кольца и четырех стяжных болтов (а), разъемного кольца и винтового съемника (б) и винтового съемника (в):

1 – вал, 2 – подшипники; 3 – разъемное кольцо, 4 – стяжной болт, 5 – траверса, 6 – отжимной винт, 7 – соединительный болт кольца, 8 – захват

Как и при установке подшипников, усилия для выпрессовки должны передаваться на ту обойму, которая посажена с натягом. Нельзя ударять молотком по обоймам, телам качения, сепаратору и передавать усилия на сепаратор и тела качения.

Дата добавления: 2014-12-16; просмотров: 4487;