ТЕПЛОВИЙ ТА ЕКСЕРГЕТИЧНИИ БАЛАНСИ КОТЕЛЬНОГО АГРЕГАТУ

Опалювальні котельні приєднують до газових мереж середнього тиску. Невеликі котельні з витратою газу до 250 м3/год живляться від мереж низького тиску.

В опалювальних котельних допускається прокладка газопроводів низького та середнього тиску. Якщо котельна розміщена в окремій будівлі, то дозволяється прокладка газопроводу високого тиску (не більше 0,06 МПа). При цьому газопроводи або вводяться безпосередньо в приміщення, де встановлені котли, або в суміжне приміщення, але за умови, що обидва приміщення з'єднані між собою.

Газові мережі котельних обладнують рядом пристроїв.

У доступному для обслуговування місці встановлюють пристрій для відключення усієї котельні при консервації котлів на міжопалювальний період, при виконанні ремонтних робіт, а також у випадку аварії всередині котельні. Запірним пристроєм служить засувка або кран перед регулятором тиску або лічильником.

Крім вимикального пристрою на вводі, на відгалуженні від газового колектора до кожного котла встановлюють головний вимикальний пристрій, а перед кожним пальником — робочій вимикальний пристрій. Після останнього розміщують виконавчий механізм автоматики, так званий, відсмоктувальний клапан.

Для звільнення газопроводів від повітря перед пуском котельної та для видалення газу повітрям при її консервації, до найвіддаленішої від вводу ділянки газового колектора приєднують продувальний трубопровід діаметром не менше 19 мм. Продувальні трубопроводи повинні відходити також від газопроводів кожного котла перед останнім за напрямком руху газу вимикальним пристроєм. Продувальні трубопроводи виводять за межі будівлі котельної на висоту не менше 1 м вище карнизу даху. Для запобігання потрапляння атмосферних опадів в продувальні трубопроводи їх кінці загинають вниз або встановлюють над ними захисні зонти. Продувальні трубопроводи можуть об'єднуватись в один, а вже такий (об'єднаний) трубопровід виводитись за межі котельної. Схема системи газопостачання котельної зображена на рис. 14.1.

| |||

| |||

Рисунок 14.1. Схеми газопостачання котельних

з однорядним (а) і дворядним (б) розміщенням котлів.

1 – вимикальний пристрій на вводі; 2 – показуючий манометр; 3 – кран перед манометром; 4 – газо регуляторна установка; 5 – вузол вимірювання витрати газу; 6 – газовий колектор; 7 – вимикальний пристрій котла; 8 – кран продувального трубопроводу котла; 9 – кран продувального трубопроводу котельної; 10 – продувальний трубопровід; 11 – штуцер із краном і пробкою для відбору проби; 12 – вимикальний пристрій для групи котлів.

2. ПАЛЬНИКОВІ ПРИСТРОЇ

Для подачі газу до місця спалювання та змішування його з повітрям застосовують пальникові пристрої (пальники). За способом подачі повітря їх класифікують на: дифузійні, інжекційні, змішувальні. В опалювальних котельних застосовують всі три типи пальників.

На газі низького тиску застосовують подові пальники без примусової подачі повітря. Подовий (щілинний) пальник за характером процесу горіння є дифузійним.

На газі низького та середнього тиску використовують інжекційні пальники, обладнані автоматичним пристроєм.

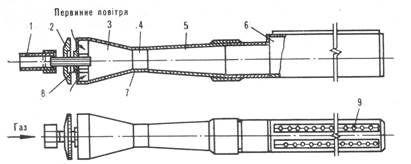

У цих пальниках утворення газоповітряної суміші відбувається шляхом інжекції в середину пальника первинного повітря за рахунок енергії газу, що надходить у нього. Інжекційні пальники низького тиску інжектують 40...60 % первинного повітря. Інша частина повітря (вторинне повітря) надходить у топку через колосникову решітку. Основними елементами пальника (рис. 14.2) є газове сопло 8, змішувач 4 та пальникова насадка 6. Газоповітряна суміш потрапляє в топку через круглі отвори діаметром 3...6 мм.

Рисунок 14.2. Інжекторний газовий пальник низького тиску неповного змішування.

Рисунок 14.2. Інжекторний газовий пальник низького тиску неповного змішування.

1 – газопровід; 2 – регулювальна шайба; 3,4 – змішувач; 5 – дифузор; 6 – насадка; 7 – головка змішувача; 8 – газове сопло; 9 – отвір.

Кількість первинного повітря регулюється за допомогою шайби 2.

Інжекційні пальники середнього тиску забезпечують повне попереднє сумішоутворення газу та повітря. Надлишковий тиск газу перед цими пальниками має становити 10...50 кПа. Конструкція інжекційного пальника середнього тиску подібна до таких пальників, що працюють на газі низького тиску. Інжекційний газовий пальник середнього тиску системи Ф. Ф.Казанцева зображений на рис. 14.3.

Рисунок 14.3. Інжекторний газовий пальник середнього тиску із стабілізатором горіння.

У змішувальних пальниках повітря, що необхідне для горіння газу, подається в змішувальну камеру пальника дуттєвим вентилятором.

Для котлів типу ДКВР широко застосовують вертикально-щілинні газові пальники. Мінімальний надлишковий тиск перед пальником—10 кПа. Одним пальником можна спалювати за годину 53...265 м3 газу.

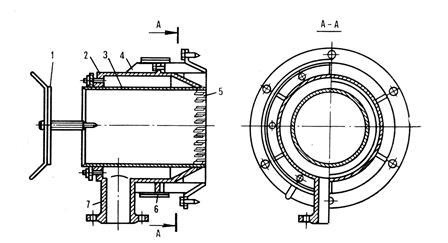

Для спалювання природного газу при витратах від 35 до 350 м3/год використовують дифузійні пальники з кільцевим виходом та закручуванням газу (рис. 14.4). Половина повітря надходить у внутрішній циліндр 3, частково через вікно 4. Газ через штуцер 7 направляється в кільцевий простір між стінками циліндра 3 та корпуса 2 і виходить через тангенціальні щілини 5 у топку.

Рисунок 14.4. Дифузійний пальник з кільцевим виходом і закручуванням газу.

1,6 – повітряні регістри; 2 – корпус; 3 – циліндр; 4- вікно; 5 – щілини, 7 – штуцер.

3. ЗАСТОСУВАННЯ ГАЗУ В ТЕПЛИЧНОМУ ГОСПОДАРСТВІ

Для обігріву теплиць газом застосовують системи трьох типів: безпосереднього обігріву продуктами згоряння; опосередкованого з видаленням продуктів згоряння в атмосферу; комбінованого обігріву (комбінацію двох попередніх систем). Газопостачання теплиць здійснюють від магістральних газопроводів, якщо відстань до них не перевищує 25 км, або від систем газопостачання газифікованих населених пунктів, віддалених від тепличних господарств не більше 10 км.

У системах безпосереднього обігріву теплиць продуктами згоряння застосовують теплогенератори, опалювально-вентйляційні агрегати, мікрофакельні пальники, пальники інфрачервоного випромінювання, газові світильники.

Системи безпосереднього газового обігріву мають ряд суттєвих переваг перед традиційними. Вони мають високу паливну економічність, низьку металомісткість. При їх використанні відпадає необхідність у дорогих котельних та теплових мережах, легше вирішуються питання автоматизації та керування тепловим режимом у теплицях. Крім того, підвищення концентрації вуглекислого газу в теплицях, що викликане безпосереднім спалюванням газу, інтенсифікує процеси фотосинтезу. Однак, цей спосіб має ряд недоліків: при неправильній експлуатації теплогенеруючих апаратів не виключено виділення в приміщення теплиці шкідливих продуктів неповного згоряння газу (окисли вуглецю, азоту тощо); нерівномірний розподіл теплоти по площі теплиці, особливо, при використанні мікрофакельних пальників.

Теплогенератори типу ТГ, УТГО-350, УТГО-250М, УТГО-2М потужністю 220...460 кВт використовують переважно для обігріву весняних теплиць.

Застосування газових теплогенераторів безпосереднього обігріву обмежено у зв'язку з їх низькими санітарно-гігієнічними показниками стосовно обслуговуючого персоналу теплиць.

Для повітряного обігріву теплиць служать повітронагрівники.

У теплицях встановлюють опалювально-вентиляційні агрегати, за допомогою яких поєднуються безпосередній та опосередкований способи обігріву. Вони забезпечують одночасний нагрів повітря в теплиці та води, що використовується для обігріву грунту, зволоження повітря, поливу, а також вуглекислотне підживлення рослин.

Промисловість випускає опалювально-вентиляційні агрегати ОВА-350.

Розміщують агрегати ОВА в торцях теплиці (по одному з кожного боку) площею до 860 м2.

Для додаткового або аварійного обігріву зимових теплиць, а також для обігріву весняних теплиць можна використовувати мікрофакельні пальники МОФ-2. ГТУ, ГТУА, розміщуючи їх по периметру теплиць.

Пальники інфрачервоного випромінювання працюють за принципом безполум'яного спалювання газу на поверхні пористої вогнетривкої насадки.

Вуглекислотне підживлення рослин у теплицях виконують кількома способами. Про один з них вже згадувалось при розгляді безпосереднього способу обігріву теплиць.

Але в ньому вуглекислотне підживлення виступає як процес супутній основному — процесу обігріву теплиці. Промисловість випускає спеціалізовані газоспалюючі агрегати для вуглекислотного підживлення рослин у теплицях. Це газогенератори ЭРА-15-Н та УГ-6. При підживленні рослин вуглекислим газом, що утворюється за рахунок спалювання природного газу не слід перевищувати гранично допустимих концентрацій шкідливих компонентів продуктів згоряння в повітрі теплиць, мл/м3: окис вуглецю—20; аміак—20; окис азоту—5; сірчаний ангідрид— 10; формальдегід — 0,5.

Для підживлення рослин можна також використовувати відпрацьовані димові гази котельних, що працюють на природному газі. Але така система підживлення має бути обладнана автоматикою захисту людей та рослин від надмірної концентрації шкідливих компонентів димових газів (особливо, чадного газу).

4.ГАЗОВЕ ОПАЛЕННЯ ТВАРИННИЦЬКИХ ТА ПТАХІВНИЦЬКИХ ПРИМІЩЕНЬ

Розрізняють такі способи газового опалення тваринницьких ферм та птахівницьких комплексів: центральне, місцеве повітряне та за допомогою газових пальників інфрачервоного випромінювання.

Центральне опалення тваринницьких приміщень провадять від газифікованих опалювальних котелень. У кормоцехах для запарювання кормів, нагріву води, теплової обробки харчових відходів застосовують газові парові котли низького тиску.

Газові повітронагрівники, що призначені для повітряного опалення приміщень, обладнують автоматикою безпеки та регулювання. Автоматика регулювання забезпечує двоступеневе регулювання теплової потужності по температурі повітря в опалюваному приміщенні.

Застосовування газових пальників інфрачервоного випромінювання зручно для локального обігріву невеликих ділянок у приміщеннях великого об'єму.

Опалювальні системи з газовими пальниками інфрачервоного випромінювання для роботи без постійного нагляду обслуговуючого персоналу обладнують автоматикою, що забезпечує припинення подачі газу у випадку загасання полум'я пальника.

При напільному утриманні птиці застосовують інфрачервоні випромінювачі для створення локальних зон підвищеного теплового режиму для молодняка. Газові інфрачервоні пальники ;поміщають у зонти-відбивачі або так звані брудери. Наприклад, брудер Б-3 має як джерело теплоти інфрачервоний газовий обігрівник.

5. ЗАСТОСУВАННЯ ГАЗУ ДЛЯ СУШІННЯ ПРОДУКТІВ

СІЛЬСЬКОГО ГОСПОДАРСТВА

Застосування газу в сушильних установках має ряд технологічних та економічних переваг перед твердим та рідким паливом. Оскільки продукти згоряння газу, як правило, не мають запаху та механічних домішок, то сушіння в газових сушарках можна провадити без теплообмінників, безпосередньо сумішшю продуктів згоряння газу з повітрям.

У топках зерносушарок середньої продуктивності застосовують газові пальники низького тиску (до 5 кПа).

У топках зерносушарок великої продуктивності встановлюють пальники середнього тиску. Пальники середнього тиску використовують також при переводі з рідкого палива на газ сушарок, обладнаних форсунками Ф-4.

Кількість пальників залежить від продуктивності сушарки. Розміщують пальники рівномірно по фронту топки.

Газопровід до споруди сушарки прокладають під землею. У приміщенні, де розміщена топка, на горизонтальній ділянці газопроводу встановлюють контрольно-вимірювальні прилади, що передбачені Правилами експлуатації газових пальників.

6. ЗБЕРІГАННЯ ПЛОДООВОЧЕВОЇ ПРОДУКЦІЇ

В ГАЗОВОМУ СЕРЕДОВИЩІ

Значно збільшити термін зберігання та зберегти харчову цінність продуктів сільськогосподарського виробництва можна, застосовуючи сховища з регульованим газовим середовищем (РГС). Основними елементами такої системи зберігання продуктів є герметичні камери та набір механізмів і машин для створення та підтримання газового середовища, яке б сприяло якісному зберіганню даного виду продукту.

Камери РГС бувають двох типів: з внутрішньою генерацією газового середовища, коли необхідний склад газового середовища створюється в результаті біологічних процесів у самих плодах та зовнішнього, коли оптимальний для зберігання склад середовища створюється за допомогою спеціальних генераторів газу.

У камерах першого типу питомий об'єм газового середовища становить 3,5...4,0 м3 на 1 т плодів. Камера повинна бути достатньо герметичною, щоб добовий повітрообмін із зовнішнім середовищем не перевищував 0,01...0,05.

Камери з внутрішньою генерацією можуть працювати в двох режимах: з нормальним та субнормальним складом газового середовища. У першому випадку в результаті дихання плодів вміст вуглекислого газу в повітрі, що заповнює камеру, збільшується, а вміст кисню—зменшується, але їх сумарний вміст лишається приблизно постійним, рівним 21 %. У другому випадку сумарний вміст вуглекислого газу та кисню в газовому середовищі камери менше 21 %. У таких камерах провадять роздільне регулювання вмісту вуглекислого газу та кисню.

Для одержання штучного газового середовища застосовують азот (стиснутий або рідкий) або продукти спалювання газу (природного або зрідженого) в пальниках.

Рекомендовано такі параметри РГС: концентрація кисню — 3 % +1 %; вуглекислого газу — 5 % +1 %; азоту — 92 %+1 %; температура (0...4 °С)+0,5 °С; відносна вологість— (90...95 %)+ 1...2 %. Вміст кисню не повинен бути меншим 2 %, а вуглекислого газу більшим 10 %.

Контроль за складом РГС у камерах обох типів здійснюється дистанційно. Потрібний температурно-вологісний режим РГС підтримується за допомогою холодильних машин.

Вхід у камеру з РГС під час її заповнення азотом або у період зберігання плодово-овочевої продукції дозволяється лише в кисневих ізолюючих протигазах.

7. ЗАСТОСУВАННЯ ГАЗУ ЯК ПАЛЬНОГО ДЛЯ АВТОМОБІЛІВ

ТА ПРИ ВИКОНАННІ СЛЮСАРНО-РЕМОНТНИХ РОБІТ

Досвід експлуатації автомобілів, що використовують як пальне зріджений газ, показав їх високі техніко-економічні та екологічні характеристики. Заправка балонів газом здійснюється на спеціальних автомобільних газонаповнювальних компресорних станціях (АГНКС). Типова АГНКС розрахована на заправку 500 автомобілів на добу.

Газ застосовують для підігріву двигунів автомобілів та тракторів при їх зберіганні в холодну пору року на відкритих стоянках та в неопалюваних ангарах. Найпридатніші для цієї мети пальники ГНИВ-1, ГНИВ-2 та установка «Звездочка».

Зріджений та природний гази застосовують при виконанні таких ремонтних робіт: зварювання, різання, паяння, штампування металів, для термічної обробки деталей тощо.

Для різання металів зрідженим газом стандартні ацетиленові пальники повинні бути переобладнаними. При різанні сталевого листа товщиною З...100 мм витрата пропану становить 0,15—0,30 м3/год.

При зварюванні металів газокисневим полум'ям необхідно застосовувати марганцевокремнистий зварювальний дріт та забезпечити попередній підігрів зварюваної деталі.

Пропан використовують також і для заварювання порожнин в чавунних деталях. Заварку провадять за допомогою чавунних прутків з підвищеним вмістом вуглецю та кремнію. У цьому процесі застосовують звичайні пальники для пропано-кисневого нагріву. Наплавлення виконують на деталі, що розігріті до температури 820...860 °С.

Для роботи в польових умовах застосовують одиночні пропанові балони та групові балонні установки.

При виконанні слюсарно-ремонтних робіт із використанням зрідженого газу особливу увагу приділяють додержанню правил безпеки.

ТЕПЛОВИЙ ТА ЕКСЕРГЕТИЧНИИ БАЛАНСИ КОТЕЛЬНОГО АГРЕГАТУ

План заняття.

1. Котельні установки.

2. Принципіальні схема котельної установки.

3. Тепловий ексергетичний баланси котла.

Література: Б.Х.Драганов., О.Ф.Буляндра., А.В.Міщенко. “Теплоенергетичні установки і системи в сільському господарстві”. К.: “Урожай”., 1995р.

1. КОТЕЛЬНІ УСТАНОВКИ

Котельні установки — це комплекс пристроїв та агрегатів, призначених для одержання пари або гарячої води за рахунок спалювання палива або використання інших джерел теплоти. Вона складається з котельного агрегату і допоміжного обладнання, що служить для підготовки та подавання палива, води та повітря, видалення і очищення димових газів, видалення золи і шлаку (при спалюванні твердого палива).

Первинними джерелами енергії можуть бути: органічне паливо, теплові відходи промислових підприємств, сонячна енергія, біогазове паливо.

Котельний агрегат являє собою комплекс пристроїв для вироблення пари або гарячої води потрібних параметрів. Котли, призначені для одержання пари, називають, паровими, а для одержання гарячої води — водогрійними. Котли, що використовують теплоту відхідних газів якогось виробництва називають котлами-утилізаторами. Котли, що використовують енергію Сонця — геліокотлами.

За видом спалюваного палива розрізняють котли, що працюють на твердому, рідкому та газоподібному паливі.

Котельні установки, що постачають парою турбіни електричних станцій, називають енергетичними. Котельні установки, що виробляють пару для промислових підприємств — виробничими, або промисловими. Якщо котельня виробляє пару і нагріває воду для потреб підприємства, її називають виробничо-опалювальною. Опалювальна котельня призначається для споживачів опалення і гарячого водопостачання.

Основними характеристиками парових котлів є: паропродуктивність, тиск пари, температура пари і живильної води; водогрійних котлів—теплова потужність, температура гарячої і зворотної води, розрахунковий тиск у котлі.

Номінальною продуктивністю котла називають його найбільшу продуктивність (т/год або кг/с), яку забезпечує котел у процесі тривалої експлуатації при спалюванні основного виду палива для даного котла, при номінальних параметрах пари і температури живильної води.

Теплова потужність водогрійних котлів визначається кількістю теплоти, мВт, що відпускається котлом за одиницю часу.

Під номінальним тиском (Па, кПа) і температурою (°С) пари розуміють їх значення перед паропроводом при номінальній паропродуктивності котла. У водогрійних котлах основною характеристикою гарячої води є її температура на виході з котла.

Найбільшими є енергетичні котли, паропродуктивність яких досягає 3950 т/год; у сільськогосподарському виробництві застосовують котли малої та середньої продуктивності.

Залежно від номінального тиску пари парові котли поділяють на котли низького (до 1 МПа), середнього (1...10 МПа), високого (10...22,5 МПа) понадкритичного тиску (вище 22,5 МПа).

Маркування парового котла визначається стандартом, в якому вказують тип котла (наприклад, Е — з природною циркуляцією пароводяної суміші, Пр — з примусовою циркуляцією, П—прямотоковий), паропродуктивність, т/год, тис., МПа, температуру перегрітої пари, вид спалюваного палива (Г — газоподібне, М — мазут, Б — буре вугілля, К— кам'яне вугілля), система шлаковидалення (Т, Ж—відповідно з твердим і рідким шлаковидаленням), С—шаровий спосіб спалювання. Так, маркіровка Е-1-Г означає: паровий котел з природною циркуляцією номінальною продуктивністю 1 т/год, що працює на газі. Маркіровка КТ-500—паровий котел продуктивністю 500 кг/год, що працює на твердому паливі. Маркіровка КВ-ГМ-10 означає: котел водогрійний, що працює на газі або мазуті, тепловою потужністю 10Мкал/год (11,63МВт).

Поряд із маркіровкою за ГОСТ застосовується і заводська маркіровка. Так, позначення ДКВР означає: двобарабанний котел, вертикально водотрубний, реконструйований.

Маркіровка «Братск-1Г» вказує на завод-виготовлювач, серію випуску, на те, що він працює на газоподібному паливі; маркіровка КЧ — котел чавунний.

2. ПРИНЦИПІАЛЬНА СХЕМА КОТЕЛЬНОЇ УСТАНОВКИ

Залежно від типу, призначення і розмірів котельної установки вона може містити у своєму складі ті чи інші елементи основного і допоміжного обладнання.

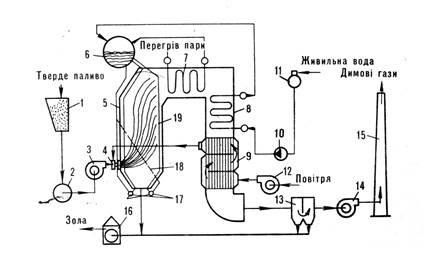

Принципіальна технологічна схема котельної установки, що працює на твердому паливі (пилоподібному паливі) із природною циркуляцією наведена на рис. 3.1. Паливо із приймального бункера 1 подається у вуглерозмельний млин 2. Після розмолу пилоподібне паливо через механічний вентилятор 3 подається у пальник 4. До пальника підводиться також необхідне для горіння повітря, що за допомогою дуттьового вентилятора 12 проходить через повітропідігрівник 9, де він сприймає теплоту відхідних димових газів.

Живильна вода перед подачею у котел проходить систему водопідготовки, тобто вивільняється від розчинюваних у ній мінеральних солей шляхом іонообмінної сорбції (на схемі не відображено) і деаерується (вивільняється від розчиненого у ній повітря). Після деаераційного пристрою 11 вода живильним насосом 10 подається у водяний економайзер 8. де вона попередньо підігрівається відхідними димовими газами, і надходить у барабан 6 котла. Котел оснащений системою опускних труб 18, по яких вода з барабанів 6 опускається у колектори 17, і системою випарних труб (які називають екранами) 19, по яких утворювана у результаті випаровування води пароводяна суміш повертається назад у барабан 6. Утворювана у барабані насичена пара відділяється від крапель води і спрямовується у паропідігрівник 7, де температура пари підвищується. При цьому її тиск залишається постійним.

Рисунок 3.1. Принципова схема котельної установки, що працює на твердому паливі.

1 – паливний бак; 2 – вуглемельний млин; 3 – млиновий вентилятор; 4 – пальник; 5 – топка; 6 – барабан; 7 – перегрівник; 8 – економайзер; 9 – повітряний підігрівник; 10 – живильний насос; 11 – деаератор; 12 – вентилятор; 13 – прилад газоочисника; 14 – димосос; 15 – димова труба; 16 – золовикидний пристрій; 17 – колектор; 18 – опускні труби; 19 – екрани.

При згорянні у пальниках палива утворюються димові гази, які, переміщуючись у котлі 5, випромінюють теплоту на екрани 19, розміщені вздовж стін топки. На виході з топки димові гази далі проходять через перегрівник 7, економайзер 8 і повітропідігрівник 9, де додатково віддають свою теплоту і відповідно охолоджуються. Димові гази, що виходять із котельної установки, проходять газоочисний пристрій 13, що служить для вловлювання частинок золи, які виносяться газами з топки, і за допомогою димососу 14 спрямовуються у димову трубу 15. Утворювані при згорянні твердого палива зола і шлак видаляються потоком води за допомогою золовидального пристрою 16.

До складу котельного агрегату, крім розглянутих вище елементів основного та допоміжного обладнання, входять також обмурівка котла, каркас, бункери, живильники, запірна арматура, контрольно-вимірювальні прилади і система автоматичного регулювання.

Дата добавления: 2014-12-16; просмотров: 4417;