Общие понятия. Предпосылкой взаимозаменяемости является выполнение ее основных норм.

Предпосылкой взаимозаменяемости является выполнение ее основных норм.

Поверхности двух или нескольких подвижно или неподвижно соединяемых в изделии деталей называют сопрягаемыми, другие поверхности – несопрягаемыми(свободными).

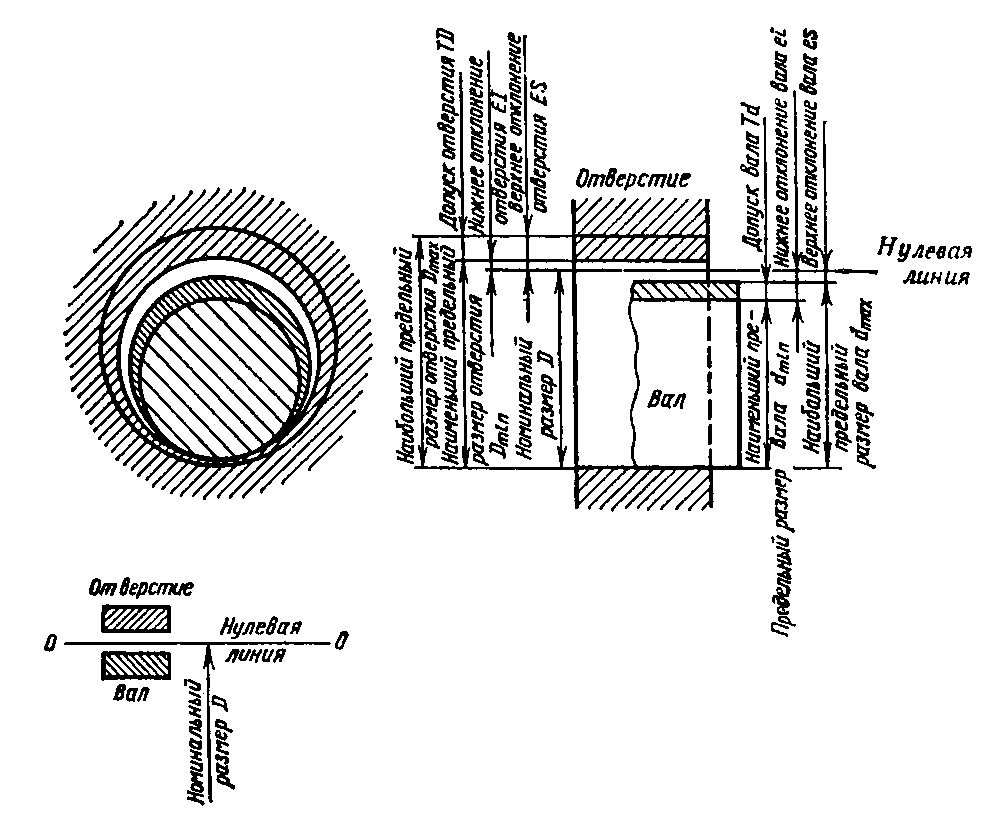

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Для гладких цилиндрических соединений (ГЦС) охватывающая поверхность носит общее название «отверстие», а охватываемая «вал», соответственно поперечные размеры – «диаметр отверстия» и «диаметр вала». Для плоских деталей типичным примером охватывающей и охватываемой поверхностей являются поверхности шпоночного паза и шпонки.

При выполнении размерных расчетов деталей и сопряжений деталей исходят из понятия номинального размера.

Номинальный размер (D, d, l, h, b и др.) – основной размер, определяемый исходя из функционального назначения детали или сборочной единицы, он проставляется на чертеже и служит началом отсчета отклонений (рисунок 4.1, а). Номинальные размеры определяют величину и форму детали исходя из расчетов на жесткость и прочность, а также совершенства геометрических форм и обеспечения технологичности конструкции.

Для целей унификации и стандартизации установлены ряды номинальных размеров. С целью сокращения типоразмеров заготовок для изготовления деталей, самих деталей, технологической оснастки и инструмента величина номинального размера округляется до ближайшего по величине значения из стандартного ряда. Как уже было представлено выше (п. 3.3) эти ряды закономерно построены по геометрической прогрессии с коэффициентами прогрессии φ:

ряд R5 – φ = 100,5 ≈ 1,6 (числа 10; 16; 25; …, 100; 160; 250; … и т. д.);

ряд R10 – φ = 100,1 ≈ 1,25 (числа 10; 12,5; 16; 20; …; 100; 125; 160; 200; …; и т. д.);

ряд R20 – φ = 100,05 ≈ 1,12 (числа 10; 11,2; 12,5; …; 100; 112; 125;… и т. д.);

ряд R40 – φ = 100,025 ≈ 1,06 (числа 10; 10,6; 11,2; …; 100; 106; 112; … ; и т. д.).

В обоснованных случаях применяют ряд R80 или комбинации чисел из указанных выше рядов.

Иногда размеры, получаемые расчетным путем , не подлежат округлению, например шаг зубьев на зубчатом колесе, средний диаметр резьбы.

Требуемый размер не может быть выполнен абсолютно точно и достигается с погрешностью, образующей действительный размер.

| а) |

| б) |

| Рисунок 4.1 – Поля допусков отверстия и вала при посадке с зазором |

| б) |

| а) |

Предельные размеры – два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали (рисунок 4.1, а).

Различают наибольший и наименьший предельный размер (обозначение для отверстий Dmax,Dmin, для валов dmax,dmin). Сравнение действительного размера с предельными позволяет судить о годности детали.

Предельные отклонения(рисунок 4.1, а)от номинального размеравведены для упрощения чертежей, чтобы избежать простановки предельных размеров. Различают верхнее предельное отклонение (ES,es) – алгебраическую разность между наибольшим предельным и номинальным размерами и нижнее предельное отклонение (EI,ei) – алгебраическую разность между наименьшим предельным и номинальным размерами.

Соответственно, для размеров отверстий (охватывающих поверхностей):

ES = Dmax– D; EI = Dmin– D (используются прописные буквы) (1.1)

Для размеров валов (охватываемых поверхностей):

es = dmax – d; ei = dmin– d (используются строчные буквы) (1.2)

Термины отверстие и вал применяются не только для элементов деталей цилиндрической формы круглого сечения, но и для элементов деталей другой формы, например, призматических шпонок.

Предельные отклонения (в миллиметрах) проставляются на чертеже в виде:

| -0,025 -0,050 |

| +0,023 -0,002 |

| +0,023 -0,002 |

Ø40 ; Ø25±0,01; 28 ; 42-0,02 ; 10+0,01; 600±10

Нулевое значение отклонения не проставляется, при этом положительное по знаку верхнее отклонение проставляется вверху, а отрицательное по знаку нижнее – внизу. Симметричные относительно номинального размера отклонения проставляются в одной строке с номинальным размером.

Действительное отклонение – алгебраическая разность между действительным и номинальным размером.

Допуск (Т) – разность между наибольшим и наименьшим допускаемыми значениями того или иного параметра. Допуск размера (рисунок 4.1, а) – соответственно абсолютное значение алгебраической разности между наибольшим и наименьшим предельными размерами и в соответствии с зависимостями (1.1) и (1.2) – между верхним и нижним отклонениями. Именно величина допуска определяет заданную точность изготовления поверхности детали, с уменьшением допуска и соответственно увеличением точности качество изделий, как правило, улучшается, а стоимость изготовления увеличивается.

Для упрощения точностных расчетов размеров и сопряжений поверхностей деталей используют схемы полей допусков(рисунок 4.1, б).При этомось сопрягаемых поверхностей располагают под схемой и условно не показывают. Поле допуска на схеме ограничено между верхним и нижним отклонением, оно определяется значением допуска и его положением относительно номинального размера, обозначаемого на схеме как нулевая линия – линия отсчета отклонений (положительных – вверх, отрицательных – вниз).

Посадкой называют характер соединения поверхностей деталей, определяемый величиной получающихся в нем зазоров или натягов.

Зазор (S)–разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей.

Натяг (N) – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Значения наибольшего и наименьшего зазора (натяга) определяются зависимостями (1.3) и (1.4) соответственно.

Smax= Dmax- dmin= ES – ei; Smin= Dmin- dmax= EI – es; (1.3)

Nmax= dmax- Dmin= es – EI; Nmin= dmin- Dmax= ei – ES; (1.4)

При посадке с зазором (рисунок 4.2, а) поле допуска отверстия расположено над полем допуска вала, включая случай, когда нижняя граница поля допуска отверстия (отклонение EI) совпадает с верхней границей поля допуска вала (отклонение es), т. е. Smin= 0.

t bFBLBQYAAAAABAAEAPMAAAD1BQAAAAA= " stroked="f">

| в) |

| б) |

| а) |

Рисунок 4.2 – Поля допусков отверстия 1 и вала 2 (для размера 40 мм)

При посадке с натягом (рисунок 4.2, б) поле допуска вала расположено над полем допуска отверстия.

Переходная посадка (рисунок 4.2, в) – посадка, при которой возможно получение, как зазора, так и натяга (поля допусков отверстия и вала перекрываются полностью или частично).

Дата добавления: 2014-12-26; просмотров: 1118;