Термическая обработка – обработка сталей и сплавов, которая заключается в нагреве, выдержке и охлаждении.

Для уменьшения потерь теплоты многие сооружения, агрегаты, коммуникации приходится теплоизолировать, покрывая их стенки слоем материала с малой теплопроводностью [λ<<0,2 Вт/(м.К)]. Такие материалы называются теплоизоляторами.Большинство теплоизоляторов состоит из волокнистой, порошковой или пористой основы, заполненной воздухом. Термическое сопротивление теплоизолятора создает воздух, а основа лишь препятствует возникновению естественной конвекции воздуха и переносу теплоты излучением. Сама основа в плотном состоянии обычно обладает достаточно высокой теплопроводностью [λ ≈ 1 Вт/(м.К)], поэтому с увеличением плотности набивки минеральной ваты, асбеста или другого теплоизолятора их теплопроводность возрастает. С увеличением температуры коэффициент теплопроводности теплоизоляции также растет из-за увеличения теплопроводности воздуха и усиления теплопереноса излучением. Очень сильно растет теплопроводность при увлажнении пористых теплоизоляторов. Поры заполняются водой, теплопроводность которой на порядок выше, чем воздуха, и, кроме того, за счет капиллярных явлений вода может перемещаться внутри пор, усиливая, таким образом, перенос теплоты. Вероятно, каждый на собственном опыте убеждается, насколько хуже влажная одежда защищает человека от холода.

Добавляя связующие вещества, из волокнистых и порошковых материалов получают теплоизоляционные плиты, блоки, кирпичи. В последнее время широкое распространение получили искусственно вспученные материалы из застывшей пены {пенопласты, вермикулит, пенобетоны и т.д.), обладающие хорошими теплоизоляционными свойствами из-за их большой пористости.

Еще лучшими свойствами обладают вакуумно-многослойные и вакуумно-порошковые теплоизоляционные материалы. Перенос теплоты теплопроводностью через поры в таких теплоизоляторах уменьшается путем создания глубокого вакуума, а для уменьшения переноса теплоты излучением служит либо порошок, либо ряд слоев фольги с малой степенью черноты, выполняющих роль экранов. Вакуумно-многослойная теплоизоляция сосудов для хранения сжиженных газов имеет эффективный коэффициенттеплопроводности λэфф ≈ 10-4 Вт/(м.К).

Расчет теплоизоляции проводят по формуле теплопередачи, причем допустимые теплопотери обычно известны, а в результате расчета находят толщину слоя теплоизоляции δ, которая входит в выражение Rλ. Иногда в условии задается температура наружной стенки tc2 , например, в зоне работы обслуживающего персонала она не должна превышать 50 °С. В этом случае допустимые теплопотери с 1 м2 поверхности теплоизолируемого объекта определяют по формуле:

q = α2(tс2 —tж2),

где tж2 — температура воздуха в помещении.

Вид теплоизолятора выбирают по температуре и физико-химическим свойствам теплоносителей. Каждый теплоизолятор имеет вполне определенную предельную температуру tпр, при которой он еще сохраняет свои свойства.

Высокотемпературную теплоизоляцию различных печей делают многослойной, поскольку теплоизоляторы с высокой предельной температурой обычно дороги и имеют большую теплопроводность. Толщина внутреннего слоя теплоизолятора делается такой, чтобы температура на его наружной поверхности не превышала предельную температуру следующего более дешевого и менее теплопроводного материала. Затем считают толщину следующего слоя, т. е. расчет проводят последовательно, начиная от внутреннего, самого жаростойкого теплоизолятора.

Теплофизические свойства теплоносителей и теплоизоляторов зависят от температур, большинство из которых в начале расчета неизвестны, поэтому ими приходится задаваться и расчет проводить методом последовательных приближений.

Термическая обработка – обработка сталей и сплавов, которая заключается в нагреве, выдержке и охлаждении.

Термическая обработка проводится с целью изменения структуры и свойств материалов. После термической обработки можно получить требуемый комплекс механических свойств. Термической обработке подвергаются как заготовки, образцы, так и готовые детали.

Любая термическая обработка включает в себя три стадии:

1. Нагрев до определенной температуры.

2. Выдержка.

3. Охлаждение с определенной скоростью.

Первая стадия нагрева зависит от состава сплава, от вида термической обработки, в сталях – от содержания углерода.

Стадия выдержки зависит от величины сечения и размеров детали, которая подвергается термической обработке.

Третья стадия охлаждения зависит от вида термической обработки, среды охлаждения и количественно оценивается скоростью охлаждения Vохл .

Режимы термической обработки можно представить графически в координатах температура – время.

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении сталей и сплавов. Превращения в сталях характеризуются критическими температурами, которые определяются по диаграмме состояния железо – углерод.

Критические температуры стали.

Каждая сталь независимо от содержания углерода имеет две критические температуры.

Нижняя критическая температура:

Определяется по линии PSK диаграммы Fe – C. Равна 727оС.

Эта температура одинакова для до- и заэвтектоидных сталей и обозначается: Ас1.

Верхняя критическая температура:

Для доэвтектоидных сталей определяется по линии GS диаграммы Fe – C.

Обозначается Ас3.

Для заэвтектоидных сталей определяется по линии SE диаграммы Fe – C.

Обозначается Асm.

Эти температуры будут необходимы для определения всех видов термической обработки, так как определяют стадию нагрева.

Прежде чем рассматривать основные виды термической обработки, необходимо изучить превращения в структуре стали в процессе нагрева и охлаждения.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ НАГРЕВЕ.

При нагреве стали выше критических температур с образованием аустенита исходной структурой является механическая смесь феррита и цементита - перлит. Превращение можно проследить на примере эвтектоидной стали с содержанием углерода 0,8%.

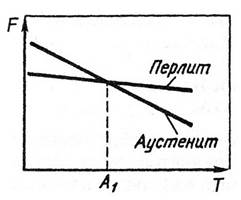

Превращение перлита в аустенит происходит в соответствии с общими закономерностями фазового превращения в твердом состоянии. Во-первых, движущей силой превращения является стремление системы достичь минимума свободой энергии (рис.9.1).

Рис. 9.1. Изменение свободной энергии аустенита и перлита.

Зародыши новой фазы - аустенита - образуются на межфазных поверхностях раздела феррита и цементита. Переход перлита в аустенит состоит из двух элементарных процессов: полиморфного превращения Feα → Feγ и растворения в γ-железе углерода. Скорость образования аустенита зависит от разности свободных энергий аустенита и перлита и скорости диффузии атомов углерода, необходимых для образования аустенита.

|

|

|

|

| а) | б) | в) | г) |

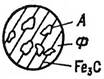

Рис. 10.2. Схема превращений эвтектоидной стали при нагреве:

а )- исходная перлитная структура; б )- перлит с зародышами аустенита;

в )- аустенит с остатками цементита и растворение цементита;

г )- однородный аустенит

Важной структурной характеристикой нагретой стали является величина зерна аустенита. От размера зерна аустенита зависят механические свойства изделия. Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая заметно падает с укрупнением зерна.

С увеличением температуры нагрева зерно аустенита склонно к росту, поэтому при выборе режимов термической обработки важно правильно определить оптимальную температуру нагрева.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

Аустенит является устойчивым только при температурах выше Ас1. При охлаждении стали ниже критических температур аустенит становится неустойчивым и начинается превращение аустенита в перлит (перлитное превращение). Рассмотрим это превращение на примере эвтектоидной стали.

Чем ниже температура превращения, тем больше степень переохлаждения аустенита и тем быстрее будет происходить превращение аустенита в перлит.

С другой стороны такое превращение носит диффузионный характер и связано с перераспределением углерода, причем чем ниже температура, тем медленнее идет процесс диффузии. Такое противоположное действие обоих факторов (переохлаждения аустенита и диффузии углерода) приводит к тому, что с понижением температуры скорость превращения возрастает, достигает максимума, а затем скорость превращения убывает.

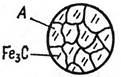

Перлит растет из отдельных центров в виде пластин (рис.9.3). Зародышем перлитных пластин обычно является цементит (рис.9.3, а), зарождение которого облегчено на границе аустенитных зерен. При утолщении цементитной пластины вблизи нее аустенит обедняется углеродом и создаются условия для зарождения путем полиморфного γ → α превращения ферритных пластин, примыкающих к цементитной пластине (рис.9.3,б).

При утолщении же ферритной пластины (малое содержание углерода) он оттесняется в аустенит, в результате чего создаются благоприятные условия для появления новых цементитных пластин. Кроме бокового (рис..9.3,а, б, в) при превращении А → П имеет место и торцевой рост пластин феррита и цементита (рис.9.3,г, д).

| а | б | в | ||

| ||||

| г | д | |||

| ||||

Рис. 9.3. Схема зарождения и роста перлитных колоний.

В зависимости от степени переохлаждения аустенита образуются разные структуры феррито-цементитной смеси. Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650-700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита.

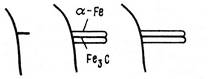

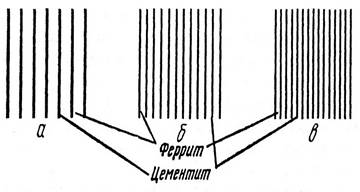

При увеличении переохлаждения увеличивается количество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними (рис.9.4). Другими словами, с понижением температуры растет дисперсность (степень измельчения) продуктов распада аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита. При температуре 600-650 °С образуется структура сорбит, а при 550-600 °С - тростит.

Рис. 9.4. Схемы феррито-цементитных структур:

а - перлит; б - сорбит; в - тростит

Перлит, сорбит, тростит являются структурами одной природы - механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растет твердость и прочность стали. Перлит, сорбит и тростит называют перлитными структурами.

Перлитное превращение с образованием структур перлита, сорбита и троостита носит диффузионный характер и происходит в сталях при невысоких скоростях охлаждения.

Если скорость охлаждения велика, то диффузионное перераспределение углерода невозможно и процесс превращения аустенита носит бездиффузионный характер. При этом меняется только тип решетки γ на α, а весь углерод, содержащийся в аустените, остается в решетке феррита, несмотря на то, что в феррите при комнатной температуре может содержаться только 0,006% С. В результате образуется пересыщенный твердый раствор углерода в α – железе. Такая структура называется мартенсит.

Дата добавления: 2014-12-24; просмотров: 1307;