Устройство и классификация центробежных насосов

Центробежные насосы классифицируют по:

1) числу колес (одноколесные многоколесные); кроме того, одноколесные насосы выполняют с консольным расположением вала – консольные;

2) напору (низкого напора до 2 кгс/см2 (0,2 МН/м2), среднего напора от 2 до 6

кгс/см2 (от 0,2 до 0,6 МН/м2), высокого напора больше 6 кгс/см2 (0,6 МН/м2));

3) способу подвода воды к рабочему колесу (с односторонним входом воды на

рабочее колесо, с двусторонним входом воды (двойного всасывания));

4) расположению вала (горизонтальные, вертикальные);

5) способу разъема корпуса (с горизонтальным разъемом корпуса, с вертикальным

разъемом корпуса);

6) способу отвода жидкости из рабочего колеса в спиральный канал корпуса

(спиральные и турбинные).

В спиральных насосах жидкость отводится непосредственно в спиральный канал; в турбинных жидкость, прежде чем попасть в спиральный канал, проходит через специальное устройство – направляющий аппарат (неподвижное колесо с лопатками);

7) степени быстроходности рабочего колеса (тихоходные, нормальные, быстроходные);

8) роду перекачиваемой жидкости (водопроводные, канализационные, кислотные и щелочные, нефтяные, землесосные и др.);

9) способу соединения с двигателем (приводные (с редуктором или со шкивом), непосредственного соединения с электродвигателем с помощью муфт). Насосы со шкивным приводом встречаются в настоящее время редко.

Основными частями центробежного насоса (рис. 1.10) являются: корпус 6 насоса со всасывающим 1 и нагнетательным 3 патрубками. Внутри корпуса имеется рабочее колесо 4, жестко посаженное на вал 2. В корпусе вокруг рабочего колеса смонтирован направляющий аппарат 5.

Рис. 1.10. Центробежный насос.

Корпус насоса с патрубками служит для подхода жидкости к рабочему колесу и для отвода жидкости после воздействия на нее рабочего колеса в нагнетательный трубопровод. При вращении рабочее колесо своими лопастями непосредственно воздействует на жидкость, а также создает внутри насоса поле центробежных сил за счет энергии двигателя.

Рис. 1.11. Рабочее колесо.

Обычно рабочее колесо центробежного насоса (рис. 1.11) представляет собой два диска: один плоский со втулкой, а второй имеет вид широкого кольца 2. Между дисками смонтированы лопасти 3 рабочего колеса, образующие расширяющиеся каналы. В центральной части колеса имеется втулка 4, при помощи которой оно монтируется на валу, Все перечисленные элементы рабочего колеса изготовляются в виде единой отливки либо при помощи сварки.

Принцип работы центробежного насоса состоит в следующем. При пуске корпус насоса должен быть заполнен капельной жидкостью. При быстром вращении рабочего колеса его лопасти оказывают непосредственное силовое воздействие на частицы жидкости. Кроме того, создается поле центробежных сил в жидкости, находящейся в межлопастном пространстве рабочего колеса. Таким образом, жидкость, подвергаясь силовому воздействию лопастей рабочего колеса, с большой скоростью перемещается от центра к периферии, освобождая межлопастные каналы рабочего колеса. Поэтому в центральной части рабочего колеса давление снижается и под действием внешнего, чаще всего атмосферного давления, жидкость входит во всасывающий патрубок и вновь подводится к центральной части рабочего колеса.

Жидкость, выходящая из каналов рабочего колеса по его выходному диаметру, попадает в межлопастное пространство неподвижного направляющего аппарата. В направляющем аппарате жидкость, имеющая большую скорость, как бы тормозится и ее кинетическая энергия частично преобразуется в потенциальную энергию давления в благоприятных условиях течения через плавно изменяющиеся каналы. Если направляющий аппарат отсутствует, то преобразование кинетической энергии потока в потенциальную энергию давления происходит в спиральном корпусе насоса в условиях менее благоприятных.

Спиральная форма корпуса насоса и эксцентричное расположение в нем рабочего колеса обусловлены следующим. В корпусе насоса по направлению вращения рабочего колеса собирается все больший объем жидкости, выходящей из межлопастных каналов. Вся эта жидкость направляется к нагнетательному патрубку и отводится в нагнетательный трубопровод. Спиральная форма обеспечивает увеличение внутреннего объема корпуса насоса, примерно пропорциональное количеству жидкости, направляющейся к нагнетательному патрубку. Поэтому скорость жидкости, проходящей через корпус насоса, во всех сечениях примерно одинакова.

Очень часто нагнетательный патрубок насоса имеет вид диффузора. В этом случае преобразование кинетической энергии в потенциальную продолжается и при движении жидкости через нагнетательный патрубок. В принципе, при отсутствии специального направляющего аппарата, преобразование кинетической энергии, приобретенной жидкостью в рабочем колесе центробежного насоса, должно происходить именно в этом диффузоре.

Пневмок мпенсатор ы служат для создания равномерного течения жидкости в трубах, благодаря чему снижаются пульсация давления и вибрация трубопроводов. С установкой пневмокомпенсатора на нагнетательной стороне выравнивается нагрузка на насос и двигатель. Пневмокомпенсатор на входе в насос улучшает процесс всасывания.

Простейший компенсатор - воздушный колпак, оборудованный водомерным стеклом и манометром.

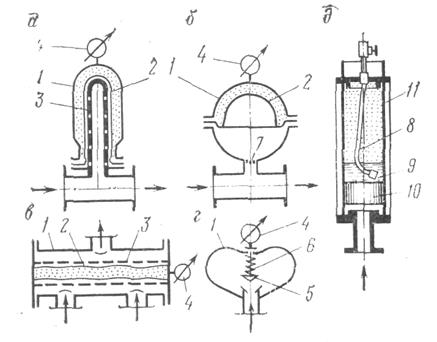

Рис.1.12. Схемы пневмокомпенсаторов

1 – корпус; 2 – диафрагма; 3 – перфорированная труба

5 – клапан; 6 – пружина; 7 – решётка; 8 – трубка гидрозатвора;

9 – масло; 10 – поршень; 11 – втулка

Воздушная подушка в таком устройстве создается из атмосферы и занимает при высоком давлении лишь небольшую часть колпака (например, при давлении, в сто раз превышающее атмосферное, составляет лишь 1%). Количество газа при работе насоса может изменяться: из нагнетательного колпака воздух постепенно уносится, а во всасывающем - накапливается.

Более совершенные компенсаторы предварительно заполняются сжатым воздухом или техническим азотом (рис. 1.12). По способу разделения жидкости и сжатого газа компенсаторы делятся на диафрагменные (а, б, в)и поршневые (д). Средствами удержания пневмоподушки после остановки насоса служат: решетка в присоединительном патрубке (б), перфорированная труба (а, в),обратный клапан (г). По направлению потока жидкости различают компенсаторы: тупиковый (а, б, г, д - с одним патрубком), проточный (б - с тремя патрубками).

Многообразие устройств компенсаторов1объясняется поисками наилучшей конструкции, удовлетворяющей требованию эффективности действия в сочетании с продолжительностью срока службы, удобством обслуживания и небольшой трудоемкостью ремонта.

Дата добавления: 2014-12-24; просмотров: 1608;