А.А. Землянский

І. Призначення виливка і послідовність його виготовлення.

ІІ. Ескізи виливка, моделі, стержньового ящика, ливникової системи, форми у зібраному стані і їх призначення.

| Ескіз виливка | Ескіз моделі |

| Ескіз стержня | Ескіз стержньового ящика |

| Ескіз складеної форми | |

| Основні види браку виливка і причини їх утворення | |

Виконав Роботу прийняв

Дата Оцінка

КОНТРОЛЬНІ ПИТАННЯ

1. У чому суть ливарного виробництва? Переваги цього способу виробництва заготовок у порівнянні з іншими способами.

2. Що представляє собою ливарна форма? Назвіть її основні частини.

3. Що називається модельним комплектом? Його призначення.

4. Що таке ливникова система? Елементи ливникової системи і їх призначення.

5. Які формувальні суміші застосовують при виготовленні разової ливарної форми? Їх приблизний склад і основні властивості.

6. Вкажіть послідовність виготовлення разової пісчано-глинистої форми за роз‘ємною моделлю.

7. У чому сутність машинного формування?

8. З чого складається і як працює формувальна струшувальна машина з підпресовуванням?

9. Перерахуйте операції при збиранні ливарної форми.

10. Скажіть принцип заливання ливарної форми, правила техніки безпеки і застосовуване обладнання.

11. Розкажіть, які ви знаєте способи і послідовність вибивання, обрублювання і очищення виливків.

12. Перерахуйте основні види браку виливків і причини їх виникнення.

Рекомендована література

1. Прейс Г. А. Технология металлов и других конструкционних материалов. -К.: ”Вища школа”, 1991. - 512 с.

2. Дальский А. М. и др. Технология конструкционних материалов. -М.: Машиностроение, 1985. - 448 с.

3. Липницкий А.М., Морозов И.В. Справочник рабочего-литейщика. - Л.: Машиностроение, 1976.

Робота2

Випробування формувальних

матеріалів та сумішей

Мета роботи:

Вивчити властивості формувальних матеріалів і сумішей, а також методику їх випробувань.

Навчитись проводити випробування формувальних сумішей на розтяг і стиск, визначення газопроникності, вологості і інш. характеристик.

1. ВЛАСТИВОСТІ ФОРМУВАЛЬНИХ МАТЕРІАЛІВ І СУМІШЕЙ

Значну частину виливків з різних сплавів отримують в одноразових формах. Для виготовлення ливарних форм суміші ущільнюють навкруг моделі, а при виготовленні стержнів (частин ливарної форми, з допомогою яких отримують внутрішні порожнини або складні зовнішні обриси виливків) - в стержневих ящиках. Щоб покращити якість поверхні виливків форми і стержні припилюють або покривають шаром фарби. Формувальні і стержневі суміші, а також фарби і припили готують змішуванням різних вихідних матеріалів.

Вихідні матеріали поділяють на основні (піски, глини сполучні) і допоміжні (протипригарні додатки, фарби і інші матеріали). Якість основних, допоміжних матеріалів і методи їх випробувань регламентується стандартами або технічними умовами.

В залежності від умов роботи і технологічного процесу виготовлення виливки формувальні і стержневі суміші повинні мати наступні основні властивості:

1) міцність - властивість форм і стержнів не руйнуватись під дією зовнішніх зусиль;

2) поверхневу міцність (обсипальність) - опір поверхневого шару форми або стержня стираючим зусиллям;

3) поверхневу твердість - властивість поверхні форми (або стержня) чинити опір проникненню в неї більш твердого тіла;

4) газопроникність - властивість суміші пропускати через себе гази;

5) малу газотворність - властивість суміші виділяти гази при нагріванні;

6) текучість - властивість суміші переміщуватись під дією зовнішніх зусиль або власної ваги;

7) піддатливість - властивість форм і стержнів стискатись при усадці виливка, який застигає;

8) низьку гігроскопічність-властивість компонентів суміші поглинати вологу з оточуючого середовища;

9) малу липкість-властивість суміші прилипати до стінок моделі або стержньового ящика;

10) вогнетривкість-властивість суміші витримувати високу температуру без оплавлення;

11) низьку пригарність-властивість суміші приварюватись до стінки виливка в результаті механічної і хімічної взаємодії з металом;

12) високуздатність до вибивання - властивість форм і стержнів легко руйнуватись після охолодження виливки;

13) довговічність-властивість суміші зберігати свої властивості після повторного використання;

14) “живучість”-властивість суміші зберігати свої фізико-механічні властивості від моменту їх приготування до використання.

В ливарних цехах контроль якості формувальних і стержньових сумішей зводиться до визначення наступних фізико-механічних характеристик: вологості, газопроникності, границі міцності при стиску у вологому і висушеному станах, границі міцності при розтягу, а іноді при зрізі і згині. Крім цього, при розробці нових складів сумішей проводять визначення газотворності, обсипальності, поверхневої твердості, довговічності, текучості, здатності до вибивання і “живучості”.

1.1. СКЛАД ФОРМУВАЛЬНИХ СУМІШЕЙ

Необхідні властивості формувальних сумішей досягають шляхом підбирання відповідного складу: піску, глини і різних додатків.

Піски. Основною частиною формувальних пісків являються зерна кварцу (кремнезем, SiO2). Крім них в склад пісків входять глинясті мінерали (не більше 50%). В залежності від вмісту кремнезему піски діляться на класи (таблиця 1).

Таблиця 1

Класифікація формувальних пісків

| Вміст гли- | Вміст | Вміст шкідливих домішок, % | ||||

| Пісок | Клас | нястих складових, % | SiO2, % | Сірка сульфідна | Оксиди лужних і лужно-земелних металів | Оксид заліза |

| Кварцовий | 1К | до 2 | ³97 | не допус-кається | K2O+ +Na2O£1,5 CaO+ +MgO£1,0 | 0,75 |

| 2К | до 2 | ³96 | <0,25 | 1,5 | 1,0 | |

| 3К | до 2 | ³94 | <0,25 | 2,0 | 1,5 | |

| 4К | до 2 | ³90 | ¾ | ¾ | ¾ | |

| Кварцово- польовошпатовий | КП | до 2 | <90 | ¾ | ¾ | ¾ |

| Пісний | П | >2 до 10 | ¾ | ¾ | ¾ | ¾ |

| Напівмасний | НЖ | >10 до 20 | ¾ | ¾ | ¾ | ¾ |

| Масний | Ж | >20 до 30 | ¾ | ¾ | ¾ | ¾ |

| Дуже масний | ДЖ | >30 до 50 | ¾ | ¾ | ¾ | ¾ |

Зерновий склад піску визначається за допомогою ситового аналізу - розсіву піску через набір стандартних сит. Основною фракцією піску вважається найбільша сума залишків просіяного піску на трьох суміжних ситах, показаною у вагових частинах. Для розсіювання піску встановлено наступний набір сит:

Таблиця 2

Набір стандартних сит

| № сита | 2,5 | 1,6 | |||||||||

| Розмір сторо-ни комірки, мм | 2,50 | 1,60 | 1,00 | 0,630 | 0,400 | 0,315 | 0,250 | 0,160 | 0,100 | 0,063 | 0,050 |

Піски також класифікуються за величиною зерен основної фракції. Піски за зерновим складом поділяються на групи (таблиця 3).

Таблиця 3

Класифікація формувальних пісків за зерновим складом

| Пісок | Група | Номери сит суміжних розмірів, на яких залишаються зерна основної фракції |

| Грубий | 1, 063, 04 | |

| Дуже крупний | 063, 04, 0315 | |

| Крупний | 04, 0315, 02 | |

| Середній | 0315, 02, 016 | |

| Дрібний | 02, 016, 01 | |

| Дуже дрібний | 016, 01, 0063 | |

| Тонкий | 01, 0063, 005 | |

| Пилоподібний | 0063, 005, таз |

В залежності від величини залишку основної фракції на двох крайніх ситах формувальні піски діляться на дві категорії: А і Б. До категорії А відносяться піски з великим залишком на крайньому верхньому ситі (з трьох суміжних), а до категорії Б - піски з великим залишком на крайньому нижньому ситі.

Відповідно до складу і зернистості піски маркують наступним чином. Наприклад, марка піску 1К0315А означає що це грубий кварцевий пісок класу 1К, групи 0315, категорії А (тобто залишок на суміжному верхньому ситі 04 більший, ніж на нижньому ситі 02). Якщо б замість букви А на вказаній марці піску стояла буква Б, то це означало б, що залишок піску на ситі 02 більший, ніж на ситі 04.Піски за формою зерен поділяються на округлі, напівокруглі, гострокутні і осколочні.

Глини. Формувальні глини є основним сполучним матеріалом у формувальних сумішах. Міцність пісщано-глинистих сумішей у значній мірі визначається походженням глини, її мінералогічним і хімічним складом, видом і кількістю домішок, дисперсністю частинок тощо.

За мінералогічним складом формувальні глини поділяються на чотири види: К - каолінітові, Г - гідрослюдисті, М - монтморіллонітові (ці глини часто називають бентонітами), П - полімінеральні. У ливарному виробництві найширше застосовуються каолінітові і монтморіллонітові глини.

сполучна властивість глини визначається границею міцності при стиску стандартних зразків у вологому і висушеному станах.

За величиною границі міцності при стиску у вологому стані розрізняють глини трьох сортів:

І - міцносполучна, sст>0,11 МПа;

ІІ - середньосполучна, sст=0,079...0,11 МПа;

ІІІ - малосполучна, sст=0,05...0,08 МПа.

Монтморіллонітові глини повинні забезпечувати у вологому стані границю міцності при стиску не меншою 0,09 МПа.

В залежності від величини границі міцності при стиску у висушеному стані глини ділять на три класи:

1 - міцносполучна sст>0,55 МПа;

2 - середньосполучна sст=0,35...0,55 МПа;

3 - малосполучна sст<0,35 МПа;

Монтморіллонітові глини повинні забезпечувати у висушеному стані границю міцності при стиску не меншою за 0,35 МПа.

Термохімічна стійкість глини (Т) визначається кількістю лужних і лужноземельних металів. Із збільшенням кількості домішок термохімічна стійкість зменшується. За термохімічною стійкістю розрізняють три сорти глини:

Т1 - < 2,5 % Fe2O3; < 1,5% (Na2О+K2O); £ 2,5 % (CaO+MgO).

T2 - 2,5...4,5 % Fe2O3; 1,5...3,0 % (Na2О+K2O); £ 3,0 % (CaO+MgO).

T3 - вміст Fe2O3, Na2О, K2O не нормується; £ 10,0 % (CaO+MgO).

Маркуються глини наступним чином.

Наприклад, марка глини К ІІ/1 Т2 означає, що це каолінітова формувальна глина К, ІІ сорту (границя міцності при стиску у вологому стані складає 0,079...0,11 МПа), 1 класу (границя міцності при стиску у висушеному стані більше 0,55 МПа), із середньою термохімічною стійкістю Т2.

1.2. СПОЛУЧНІ МАТЕРІАЛИ

Сполучні матеріали додають у суміш для підвищення її міцності. У ливарному виробництві використовують:

- концентрати сульфітно-спиртової барди;

- рідке скло;

- силікат натрію електродний, розчин;

- оліфу “Оксоль” та інші.

Як протипригарні додатки для сталевого литва використовують хромистий залізняк, хромомагнезит, пилоподібний кварц та інші матеріали. Для чавунного і кольорового литва - мазут і кам’яновугільний пил. Для приготування протипригарних фарб, паст, клеїв і припилів - використовують деревовугільний пил, графіт кристалічний і аморфний.

Для підвищення піддатливості і газопроникності додають деревну тирсу, для покращення вибивання рідинноскляних сумішей додають боксити у вигляді молотого порошку і азбестовий дрібняк. Використовують також і інші технологічні додатки.

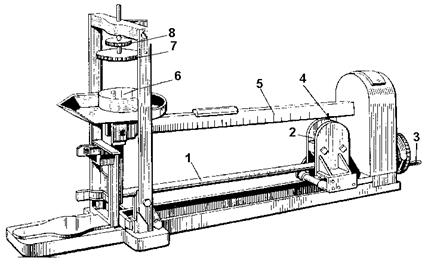

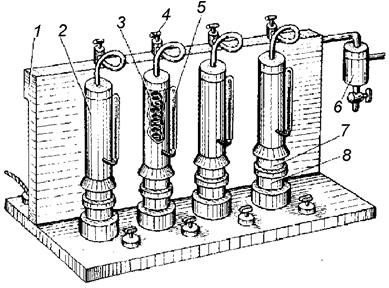

Суміші готують перемішуванням компонентів на змішувальних бігунах (рис. 1).

Рис. 1. Бігуни:

1-катки; 2-плужки; 3-вікно для вивантаження суміші.

1.3. ВИГОТОВЛЕННЯ ЗРАЗКІВ ДЛЯ ВИПРОБУВАНЬ

Виготовлення зразків з формувальних сумішей проводиться на лабораторному копрі (рис. 2). Металічну гільзу 9 встановлюють у піддон 4, попередньо насипавши в неї наважку формувальної суміші (180 г) так, щоб поверхня насипаного шару була горизонтальною. Підйомником копра 8 підіймають шток 2 і вантаж 3. Пізніше обережно і повільно опускають бойок 7 закріплений на штоку 2, в гільзу до дотику із сумішшю. Після цього обертанням рукоятки 6 і ексцентрика 5 ущільнюють суміш трьома ударами вантажу 3. Висота зразка після ущільнення повинна бути 50 ± 0,8 мм. Цю висоту контролюють за трьома горизонтальними рисками на стояку 1 станини копра. Співпадання верхнього торця штоку із середньою рискою відповідає висоті зразка 50 мм. Крайні риски вказують на допустимі відхилення. Після ущільнення гільзу з піддоном знімають з копра і відділяють піддон від гільзи і за допомогою дерев’яного виштовхувача зразок обережно виймають з гільзи.

Рис. 2. Лабораторний копер.

Гільзи для виготовлення зразків змінні: для випробувань на стиск і газопроникність застосовують гільзи для циліндричних зразків, а для випробувань на розтяг - гільзи для виготовлення зразків у вигляді вісімки.

2. ВИПРОБОВУВАННЯ ФОРМУВАЛЬНИХ СУМІШЕЙ І ЇХ СКЛАДОВИХ

2.1. Визначення зернового складу піску

Визначення зернового складу піску проводиться за допомогою ситового аналізу.

Ситовий аналіз здійснюється шляхом просіювання піску через набір стандартних сит (таблиця 2), на приладі показаному на рис.3. Наважку піску (50 г ± 0,01 г) насипають на верхнє сито. Купку сит встановлюють на піддон приладу і просіюють протягом 15 хв.

Рис.3 Прилад для визначення зернового складу піску.

Після просіювання залишки піску на кожному ситі зважують з точністю до 0,01 г. Результати ситового аналізу заносять у протокол випробувань (таблиця 4).

За даними ситового аналізу визначається основна фракція піску по найбільшій сумі залишків просіяного піску на трьох суміжних ситах, показаних у вагових частинах.

2.2. Визначення вмісту глинистої складової

у формувальних пісках

Застосовуються нормальний і прискорений методи.

Нормальний метод. Наважку піску (50 г ±0,01) висипають у посудину ємністю 1000 мл. Додають 475 мл води кімнатної температури і 25 мл 1 % - нього розчину NaOH. Їдкий натр сприяє кращому віддокремленню глинистої складової від зерен піску. Посудину щільно закривають гумовим корком і закріплюють на установці для збовтування (рис. 4). Збовтування проводять протягом 1 год зі швидкістю обертання посудин 60 ± 5 об/хв. Після зупинки відкривають кришку і старанно змивають в посудині прилиплі до кришки частинки піску і доливають в неї води до позначки 750 мл. Вміст енергійно збовтують скляною паличкою і дають відстоятись протягом 10 хв. По закінченні цього терміну сифонну трубку діаметром 6...9 мм вводять в посудину і зливають воду.Нижній кінець трубки повинен знаходитись на відстані 12...13 мм від поверхні піску що осів. Операції доливання води, скаламучення і відстоювання протягом 10 хв повторюють доти, поки вода в посудині після відстоювання не буде прозорою. Це свідчить про вилучення глинистої складової з піску. Старанно змиваючи пісчинки із стінок вміст посудини переносять у фарфорову чашку. Вода після 5 хв відстоювання в чашці зливається. Пісок, що залишився, просушують у сушильній шафі при 105...110°С до постійної маси і зважують з точністю до 0,01г.

Рис.4. Установка для збовтування.

Рис.4. Установка для збовтування.

|  Рис.5. Конічна посудина для відмулювання.

Рис.5. Конічна посудина для відмулювання.

|

Вміст глинистої складової Г в піску визначають за формулою

(1)

(1)

де Q1 - вага піску до відмулювання в г; Q2 - вага висушеного осадку піску після відмулювання в г.

Даний метод застосовується при проведенні досліджень і при арбітражних суперечках. Для поточного контролю застосовується прискорений метод.

Прискорений метод. Наважку (25 ± 0,01 г) піску засипають в хімічну склянку і наливають в неї 250 мл кип’яченої води і 10 мл 1% - го водного розчину NaOH. Вміст склянки кип’ятять на електроплитці протягом 5 хв і після охолодження переливають в конічну посудину (рис. 5), у яку доливають воду до рівня зливного отвору 3. Після відстоювання суспензії протягом 10 хв у воронку трубки 1 подають воду. Вода, проходячи через отвір 2 діаметром 2 мм, вимиває глинясті складові з піску, і, піднімаючи їх, видаляється через зливний отвір 3. Пісок вимивають до того часу, поки вода на відстані 20 мм нижче рівня зливного отвору не стане повністю прозорою. Після цього відкривають кран 4 і через нього змивають осад у фарфорову чашку. Наступні операції проводять таким же чином, як і при нормальнім методі.

Вміст глинистої складової визначають за формулою (1). Результати випробувань записують у таблицю 5.

2.3. Визначення газопроникності.

Зразок з гільзою встановлюють у чашку затвору на приладі для визначення газопроникності (рис.6) і повертанням гайки щільно закріплюють його. Триходовий повітряний кран 10 приладу ставлять у положення ”ВІДКРИТО” і обережно піднімають дзвін 3 доти, поки позначка “Х” на дзвоні не співпаде з верхньою кромкою бака 5. Після цього кран приладу перемикають у положення “ЗАКРИТО”.

Перевіряють готовність приладу до роботи: щільність закріплення гільзи, достатнє підняття дзвону. Кран 10 ставлять в положення “ВИПРОБУВАННЯ”, дзвін починає опускатись і повітря проходить через зразок. При співпадінні позначки “0” на дзвоні з краєм баку 5 включають секундомір; при проходженні позначки “1000” по манометру 12 фіксують тиск повітря Р під зразком, а при проходженні позначки “2000” зупиняють секундомір і фіксують час t, протягом якого через зразок пройшло 2000 см3 повітря. Триходовий кран ставлять в положення “ЗАКРИТО”.

Величину газопроникності визначають за формулою

,

,

де V - об‘єм повітря, який пройшов через зразок, см3 (2000 см3); h - висота зразка, см (5 см); F - площа поперечного перерізу зразка, см2 (діаметр отвору гільзи 50 мм); р - тиск повітря, г/см2; t - час проходження повітря через зразок, хв

У зв’язку з тим, що величини V, h і F відомі і постійні, формула для визначення газопроникності спрощується

.

.

Отримані дані заносять у протокол випробувань (таблиця 6).

Рис. 6. Схема приладу для визначення газопроникності:

1 - ручка; 2 - вантажі; 3 - дзвін; 4 - стержень; 5 - бак; 6 - напрямна трубка;

7 - досліджуваний зразок; 8 - ніпель; 9 - чашка затвора; 10 - триходовий кран;

11 - повітрепровід; 12 - водяний манометр; 13 - станина.

2.3. Визначення міцності на стиск

Для визначення міцності на стиск використовують зразки, що пройшли випробування на газопроникність і які виймають з гільзи за допомогою виштовхувача. Зразок встановлюють на поверхню шайби 6 важільного приладу (рис. 7), попередньо перевіривши, щоб покажчик 4 каретки 2 стояв на поділці 0 шкали важеля 5. Пізніше за допомогою гвинта 7 і верхньої шайби 8 затискають зразок. Обертанням рукоятки 3 гвинта 1 пересувають каретку 2 до моменту, коли під дією стискаючого навантаження зразок не зруйнується; при цьому покажчик4 зафіксує на важелі 5 руйнуюче зусилля (в кг/см2).

Отримані результати заносять у протокол випробувань (таблиця 7).

Рис.7. Важільний прилад для визначення міцності на стиск

вологих зразків.

2.4. Визначення міцності на розтяг

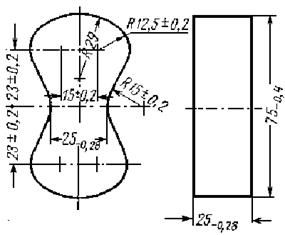

Границю міцності на розтяг визначають на сухих зразках, що мають форму вісімки (рис. 8). Виготовляють зразки у спеціальному стержньовому ящику (рис.9) на лабораторному копрі, а пізніше висушують у сушильній шафі. Зразки випробовують на важільнім приладі (рис. 10).

Рис. 8. Зразок для випробувань на розтяг.

Рис. 8. Зразок для випробувань на розтяг.

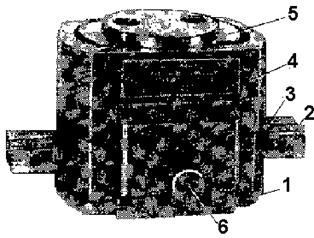

|  Рис. 9.Стержньовий ящик для

Виготовлення зразків.

Рис. 9.Стержньовий ящик для

Виготовлення зразків.

|

При випробування на важільному приладі перед закріпленням в затискачах 1 важіль 2 встановлюють в горизонтальне положення за допомогою вантажу 3. Обертанням гайки 4 підіймають нижній захват у верхнє крайнє положення, встановлюють зразок, затягують затискачі до щільного дотикання їх із зразком; після цього витягують затвор 5. Шріт з воронки 6 висипається у відро 7, і на зразок поступово накладається розтягуюче зусилля.

Рис.10. Прилад для визначення границі міцності при розтягу зразків.

Рис.10. Прилад для визначення границі міцності при розтягу зразків.

|

В момент розриву зразка важіль 2 падає; при цьому зат-вор 5 перекриває вихідний отвір воронки 6. Шріт зважують і виз-начають границю міцності на розтяг за формулою

де s - границя міцності при розтягуванні, Па; Р - наванта-ження прикладене до зразка, Н; Q - вага шроту, кг; F - площа поперечного січення зразка, м2. Результати заносять в протокол випробувань (таблиця 7).

2.5. Визначення вологості формувальної суміші

Рис. 11. Прилад для визначення вологості

1 - стояк; 2 - гільза; 3 - нагрівний елемент;

4 - вентиль; 5 - термометр; 6 - відстійник;

7 - чашка з сітчастим дном; 8 - пружинна підставка.

Рис. 11. Прилад для визначення вологості

1 - стояк; 2 - гільза; 3 - нагрівний елемент;

4 - вентиль; 5 - термометр; 6 - відстійник;

7 - чашка з сітчастим дном; 8 - пружинна підставка.

|

Для визначення вологості формувальної суміші користуються приладом (рис. 11). В попередньо висушену і зважену металічну чашку з сітчастим дном насипають 25 ± 0,01 г сумі-ші. Чашку 7 з наважкою вста-новлюють в прилад і пропуска-ють крізь неї нагрітий до темпе-ратури 110...150° С повітря про-тягом 5...6 хв. Повітря нагріва-ється, проходячи через спіралі 3 приладу, температура контролю-ється термометром 5.

Вологість суміші визнача-ється за формулою

де G1 - вага суміші перед сушінням в г; G2 - вага суміші після сушіння в г.

Результати заносять в про-токол випробувань (таблиця 8).

3. Послідовність виконання роботи

1. Приготувати дві суміші, одна з яких призначається для формування в сирому стані, друга - для формування в сухому стані. Склади і режим приготування сумішей задаються викладачем.

2. Визначити вологість суміші.

3. Визначити газопроникність суміші.

4. Визначити границю міцності при стисканні суміші у вологому стані.

5. Визначити границю міцності при розтягуванні суміші у сухому стані.

4. Звіт про виконану роботу повинен складатись з:

1. Опису складів сумішей і режимів їх приготування.

2. Описів методів випробувань сумішей.

3. Схем приладів.

4. Результати випробувань занести в таблиці.

Таблиця 4

Визначення зернового складу піску.

| № сита | 2,5 | 1,6 | Таз | Всього: | ||||||||||

| Залишок на | в г | |||||||||||||

| ситах | в % |

Кількість

Кількість

піску, г

піску, г

2,5 1,6 1 0,63 0,4 0,315 0,25 0,16 0,1 0,063 0,05

Номери сит

Номери сит

Рис. 10. Результати ситового аналізу

Таблиця 5

Визначення вмісту глини

| № п/п | Вага наважки Q1, г | Вага осаду Q2, г | Вміст глинистої складової, Г% |

Таблиця 6

Визначення газопроникності формувальної суміші

| № п/п | Тиск повітря під | Час проходження | Газопроникність |

| зразком p, г/см2 | повітря t, хв | К | |

Таблиця 7

Визначення міцності формувальної суміші

| № п/п | Міцність на стиск | Вага шроту, | Міцність на розтяг |

| вологих зразків, МПа | кг | сухих зразків, МПа | |

Таблиця 8

Визначення вологості формувальної суміші

| № п/п | Вага наважки | Вага висушеної | Вологість, |

| сирої суміші, г | наважки, г | % | |

Контрольні питання

Вихідні матеріали для приготування формувальних та стержневих сумі-шей.

Вимоги, що ставляться до формувальних і стержньових сумішей.

Методи випробувань формувальних і стержньових сумішей і їх складових.

Додаткові матеріали і їх призначення.

Сполучні матеріали, їх класифікація і призначення.

Рекомендована література

1. Курдюмов А.В. и др. Лабораторные работы по технологии литейного производства. // М.: Машиностроение, 1970.

2. Прейс М.А. Технология металлов и других консрукционных материалов. // К.: “Вища школа”, 1991.

А.А. Землянский

Дата добавления: 2014-12-24; просмотров: 2431;