Современные способы очистки выбросов в атмосферу

Выбросы в атмосферу вредных веществ ведут к нарушению экологического равновесия природной среды. Основными способами очистки воздуха от паров и газов являются сорбционные и окислительные (Рис.2.3.9.). При применении сорбционных методов вредные вещества извлекаются из газового потока твердыми или жидкими поглотителями. Собственно сорбционные способы можно разделить на две большие группы - адсорбционные иабсорбционные способы.

Адсорбционный метод.При применении адсорбционного метода улавливаются пары многих органических растворителей органических и неорганических веществ. Принцип построения установок очень прост и практически постоянный для работы по улавливанию различных газов. Адсорбционная установка состоит из двух адсорберов, заполненных твердым поглотителем (адсорбентом) и вспомогательного оборудования. Загрязненная газовоздушная смесь, проходя через слой адсорбента, очищается от вредных примесей, а адсорбент насыщается поглощенным веществом. После полного насыщения поглотитель заменяется новым, а старый регенерируется. Регенерация, как правило, осуществляется обдувкой водяным паром. В результате такой работы, поглотитель очищается, а вредные вещества конденсируется в виде ценных растворителей, и возвращаются в производство. В качестве адсорбентов широко используются вещества с высокоразвитой удельной поверхностью и пористостью, такие как активированный уголь, пемза, силикагель, окись алюминия, цеолиты и другие поглотители.Достоинством адсорбционного метода является высокая эффективность очистки выбросов от вредных (ядовитых) веществ, которая достигает 97-99 %. Возвращение (рекуперация) уловленного вещества в производства осуществляется в виде товарного продукта. Недостатками адсорбционного метода является высокая эффективность очистки вредных выбросов только при низких температурах. Однако вредные выбросы производства в атмосферу в большинстве своем имеют высокую температуру, что затрудняет применение адсорбционного способа очистки. Существенными недостатками являются ограниченный срок службы адсорбента и большие энергозатраты, связанные с его регенерацией, низкие объемные скорости (м3/с) очистки, что приводит к увеличению адсорбентов.

Абсорбционный метод основан на физическом и химическом поглощении жидкими абсорбентами токсичных газообразных веществ. Обезвреживание производится в скрубберах, барботажных и пенных аппаратах, ловушках, трубах Вентури. В абсорбционной колонне промывочная жидкость, (с которой контактируют загрязненные газы), может быть представлена водой, едким натром, известковым молоком, аммиачной щелочью, раствором соды и др. Эффективность очистки с применением аппаратов различных конструкций колеблется от 90- 99 %.

К недостаткам абсорбционного способа очистки вредных выбросов в атмосферу можно отнести следующие. Это громоздкое оборудование, требующее больших производственных площадей; образование твердых осадков, забивающих оборудование; возникновение коррозионных сред; охлаждение вредных выбросов до температур 30 0 С –40 0 С; нейтрализация сточных вод.

Для санитарной очистки выбросов, имеющих многокомпонентный состав вредных горючих веществ, применяют окислительные способы. Окислительные способы можно разделить на две большие группы – прямое сжигание и каталитическое дожигание.

Каталитическое дожигание(Рис.2.3.15, 2.3.16).

Предприятия промышленности часто выбрасывают в атмосферу вредные выбросы с очень малой концентрацией (до 2 г/м3) токсичных горючих газов. Прямое сжигание их экономически не выгодно, так как для поддерживания высокой температуры (950 0 С – 1300 0 С) требуется большой дополнительный расход топлива.

Процесс очистки газовоздушной смеси при каталитическом дожигании протекает при низкой температуре 250 0 С – 450 0 С, с разрушением молекул органического вещества до СО2 (диоксида углерода) и H2O. Преимущество данного способа заключается в его универсальности, так как можно очищать выбросы с различными вредными горючими веществами; простотой аппаратурного оформления; небольшими габаритами; пониженным расходом топлива (на 20 – 60 % меньше, по сравнению с прямым сжиганием) за счет применения катализаторов; высокой эффективностью очистки (97  2 %); отсутствием побочных продуктов очистки.

2 %); отсутствием побочных продуктов очистки.

Прямое сжигание. Если выбросы в атмосферу имеют многокомпонентный состав горючих газов и высокую концентрацию, то необходимо обезвреживать выбросы прямым сжиганием в специальных топочных устройствах (нейтрализаторах) или в открытом диффузионном факеле.

Экономически каталитический способ в три раза дешевле других методов очистки. Выбор технологической схемы очистки и конструкции аппаратов зависит от конкретных условий производства, количества, температуры выбросов, состава и концентрации горючих компонентов и других факторов.

Экономически каталитический способ в три раза дешевле других методов очистки. Выбор технологической схемы очистки и конструкции аппаратов зависит от конкретных условий производства, количества, температуры выбросов, состава и концентрации горючих компонентов и других факторов.

Рис. 2.3.15. Каталитические нейтрализаторы НК и НКД.

Принципиальная схема установки каталитического дожигания включает вентилятор – для протягивания загрязненного воздуха; теплообменник – подогреватель, в котором воздушная смесь нагревается до определенной температуры и контактный аппарат, где на катализаторе при повышенной температуре происходит деструктивное окисление токсичных соединений.

Катализатор должен характеризоваться большой удельной поверхностью, стойкостью к контактным ядам, высокой механической прочностью, термостойкостью, легкостью регенерации, обладать сроком службы от 3 до 5 лет.

Материалом для катализаторов может быть силикагель, окись алюминия, окислы не благородных металлов и т.д. По форме катализаторы могут быть с упорядоченной структурой и насыпные катализаторы (рис.3.5.2.). Насыпные катализаторы представлены в виде проволок, гранул, сеток. Однако они создают высокое сопротивление газовому потоку до 2943 Па и выше. Катализаторы с упорядоченной структурой очень эффективны и по форме напоминают гофрированную ленту, фарфоровые стержни.

Рис.2.3.16. Схема нейтрализатора выхлоп-

ных газов с каталитическим дожиганием:

1 – катализатор; 2 – фильтр грубой очистки;

3 – фильтр тонкой очистки; 4 – масло и то

пливосборник; 5 – лопатки для выравниния

газового потока; 6 – теплоизоляционный слой; 7 – газы от двигателя; 8 – выход газов в атмосферу

Таким образом, для предупреждения загрязнения атмосферы промышленными выбросами необходимо более широко и квалифицированно применять современные способы очистки и своевременно контролировать их эффективную работу.

По крупности частичек пыль подразделяется на три класса:

I класс – пыль с размерами частиц 30-40 мкм (видимая). Такая пыль видна невооруженным глазом, в спокойном состоянии оседает с возрастающей скоростью, подчиняясь закону Ньютона. Эти частицы пыли способны к коагуляции и диффузии, хорошо задерживаются бумажными и ватными фильтрами.

II класс – пыль с размерами частиц от 0,1 до 30 мкм (микроскопическая). Эти частицы пыли не видны невооруженным глазом, а различимы в проходящем и отраженном свете под микроскопом. В неподвижном воздухе они оседают с постоянной скоростью, подчиняясь закону Стокса. Эти частицы пыли частично коагулируют, задерживаются на бумажных фильтрах.

III класс – пыль с размерами частиц менее 0,1 мкм (ультрамикроскопическая). Такая пыль обнаруживается только в темном поле (ультра микроскопирование), не осаждается даже в неподвижном воздухе, находится в постоянном движении, подчиняясь законам теплового (Броуновского), движения не задерживается на бумажных фильтрах.

Существуют классификации, основанные на составе вещества пылинок. Пыль, находящуюся в дисперсной фазе, можно разделить на органическую, неорганическую и смешанную.

К органической относится пыль животного и растительного происхождения: древесная, хлопчатобумажная и другие. К неорганической относится пыль минеральная, кварцевая, керамическая, цементная, металлическая и т.д.

В зависимости от заряда пыль подразделяется на: положительно заряженную; отрицательно заряженную; нейтральную.

По вредности пыль разделяется на инертную и агрессивную (вступающую в химическое взаимодействие с организмом).

В зависимости от отношения к возгоранию пыль подразделяется на: горючую; негорючую; взрывопожароопасную.

Разновидностями аэрозолей являются: дым (взвешенные в воздухе твердые частички), туман (взвешенные в воздухе капли жидкости).

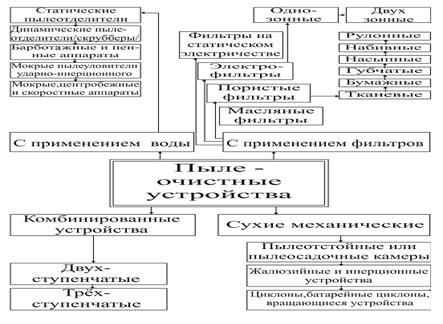

Классификация способов борьбы с пылью. Средства защиты от пыли разделяются на общие, с помощью средств обеспечивается улучшение условий труда в производственном помещении в целом или на рабочих местах вблизи источников пылеобразования, и индивидуальные, применение которых защищает органы дыхания, лицо и глаза рабочих. К общим средствам защиты относятся системы естественной и искусственной вентиляции, применение различных пыле улавливающих аппаратов для удаления пыли из помещений и рабочих зон непосредственно от мест её образования и ряд организационных мер, направленных на снижение запыленности и уборку пыли на промышленных и рабочих местах. Очистка воздуха от пыли рабочих помещений осуществляется путем улавливания и осаждения ее специальными устройствами. Пылеулавливающие аппараты основаны на различных принципах и имеют разнообразные конструктивные решения. В связи с этим предложены различные классификации пыле улавливающих устройств. Все пыле улавливающие устройства можно разделить на четыре большие группы (рис.2.3.17.): а) сухие, механические аппараты; б) аппараты с применением воды; в) аппараты с применением фильтров; г) комбинированные устройства.

Правильное применение аппаратов любой группы дает положительный эффект по улавливанию пыли. Однако при выборе устройств необходимо учитывать их недостатки. Так, сухие механические аппараты характеризуются вторичным уносом пыли, имеют большие габариты (пылеотстойные камеры), ограниченные области применения по крупности пыли.

Аппараты с применением воды характеризуются потреблением большого ее количества. Использование воды требует дорогостоящей очистки и постройки соответствующих сооружений. В аппаратах с применением воды образуются наросты и кислые жидкости. Существенным недостатком устройств этой группы является вынос частиц жидкости, что отрицательно сказывается на здоровье людей и технологическом оборудовании. Аппараты с

Рис. 2.3.17. Пылеочистные устройства

применением фильтров обычно очень дорогие, требуют регенерации фильтрующего материала или его замены. Электрофильтры характеризуются обратным взметыванием пыли. Электрофильтры категорически запрещается применять, если пыль обладает взрывчатыми свойствами: эта группа аппаратов требует постоянного квалифицированного ухода.

Комбинированным устройствам присущи недостатки тех пыле очистных аппаратов, которые используются в I, II, III группах. Такая классификация дает возможность с учетом технологии работ выбрать эффективные и экономически более выгодные пыле улавливающие аппараты и способствовать сохранению окружающей среды.

Дата добавления: 2014-12-22; просмотров: 4278;