Струйные насосные установки с поверхностным приводом

В этом случае силовой насос для закачки, а также оборудование для подготовки рабочего агента устанавливаются на поверхности. Погружной струйный насос спускается в скважину. Как уже отмечалось, может использоваться однотрубная или двухтрубная схема. При однотрубной схеме в системе используется пакер, который разделяет не только всасывающий трубопровод от нагнетательного, но и указанные трубопроводы от затрубного пространства скважины. При такой компоновке погружного оборудования возможны два варианта:

1. Рабочий агент под давлением от силового поверхностного насоса подается к соплу струйного погружного насоса через затрубное пространство. Такая схема (прямая) наименее благоприятна, так как высокое давление рабочего агента действует на внутреннюю стенку обсадной колонны, нередко приводя к нарушению герметичности обсадной колонны в резьбовых соединениях.

2. Рабочий агент под давлением силового насоса подается через насосно-компрессорные трубы к соплу струйного насоса, а продукция скважины и рабочий агент поднимаются на поверхность по затрубному пространству (обратная схема).

|

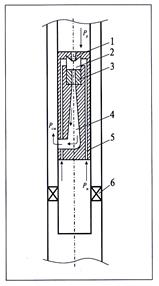

| Рис. 44- Погружное оборудование струйной насосной установки: 1 — сопло; 2 — камера всасывания; 3 — камера смешения; 4 — диффузор; 5 — канал, связывающий всасывающую камеру и скважину; 6 — пакер |

На рис.44 приведено погружное оборудование по обратной схеме. При эксплуатации струйных насосных установок одной из главных задач является обеспечение надежного контроля за герметичностью основных элементов погружного оборудования. При любой схеме компоновки погружного оборудования имеются три смежные полости с различными давлениями движущейся в них жидкости.

При этом каждая из полостей гидравлически связана с погружным струйным насисом. Так, например, для однотрубной схемы с пакером по колонне насосно-компрессорных труб к струйному насосу движется рабочий агент высокого давления, в подпакерном пространстве — инжектируемая жидкость низкого давления, в затрубном пространстве — выходящий из струйного насоса смешанный поток, давление в котором определяется весом столба газожидкостной смеси над струйным насосом и гидравлическими потерями.

Из сказанного следует, что одним из важных условий нормальной эксплуатации струйной насосной установки являет-ся герметичность элементов погружного оборудования, образующих указанные каналы движения основных потоков в скважине. Поэтому контроль герме-тичности является основной операцией при запуске струйной насосной установки в работу.

Широко применяемые для добычи нефти установки погружных электрических центро-бежных насосов (УЭЦН) могут быть использованы в качестве силовых приводов струйных насосов (СН) при формировании так называемых тандемных установок «ЭЦН-СН».

При разработке принципиальных схем тандемных установок «ЭЦН-СН» исходят из следующих основных требований:

1. возможности увеличения отбора продукции из добывающих скважин;

2. максимального использования сепарирующегося на приеме ЭЦН свободного газа для подъема жидкости из скважины;

3. повышения КПД установки, в том числе и за счет исключения трубопровода для подачи рабочего агента (силовой жидкости);

4. упрощения конструкции установки со струйным насосом, повышения надежности ее работы и снижения металлоемкости (исключается вариант двухрядного подъемника или отпадает необходимость использования пакера, отпадает необходимость специальной подготовки рабочего агента и обслуживания всего поверхностного оборудования).

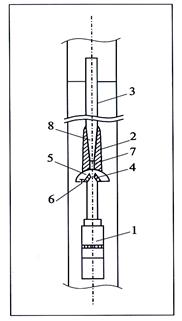

Кроме того, учитывая характеристики «напор—подача» как УЭЦН, так и струйных насосов, можно утверждать об автоматической настройке тандемной установки на наивысший КПД при изменении условий эксплуатации скважины, связанных с изменением пластового давления, свойств продукции и продуктивности скважины. Указанным требованиям отвечает тандемная установка, принципиальная схема которой представлена на рис.45. Установка состоит из серийной установки ЭЦН 1 (погружной электродвигатель, протектор, многоступенчатый центробежный насос), струйного насоса 2, которые спущены в скважину на колонне насосно-компрессорных труб 3. Из схемы видно, что струйный насос установлен выше ЭЦН. Струйный насос состоит из сопла 4, приемной камеры 5 с обратным клапаном 6, камеры смешения 7 и диффузора 8.

Тандемная установка работает следующим образом: продукция скважины, откачиваемая центробежным насосом, подается к соплу струйного насоса, в котором скорость жидкости возрастает, и истекающая из сопла струя попадает в приемную камеру, понижая в ней давление.

|

| Рис. 45-Тандемная установка |

При этом обратный клапан приемной камеры открывается, и дополнительная продукция скважины поступает в приемную камеру.

Следует помнить, что в данном случае и рабочая жидкость, и инжектируемая жидкость являются продукцией скважины. Смешиваясь в камере смешения, продукция скважины поступает в дуффузор, а затем – в колонну насосно-компрессорных труб и далее – на поверхность.

Рассмотренные тандемные установки существенно расши-ряют область применения погружного оборудования, а дополненные специальным оборудованием (например, газосеператорами) становятся энергосберегающими. Можно предполагать, что данный способ эксплуатации станет одним из главных при разработке шельфовых месторождений нефти.

Лекция №15. СТРОИТЕЛЬСТВО МОРСКИХ ТРУБОПРОВОДОВ.

Развитие добычи нефти и газа на многих морях привело к необходимости строительства подводных морских трубопроводов различного назначения.

Первые подводные трубопроводы на Каспий начали прокладывать с конца 40-х и начала 1950 годов. Незначительное удаление нефтепромысловых акваторий Каспия от берега, небольшие глубины моря и потребность в трубопроводах малого диаметра предопределили технику и технологию строительства трубопроводов .

Первые трубопроводы диаметром 63-114мм прокладывали методом протаскивания по дну моря с помощью буровой лебедки.

В дальнейшем стали применять метод укладки трубопровода с плавучих средств, с киржима. Последний из указанных методов применяют и в настоящее время для прокладки внутрипромысловых трубопроводов.

Начало строительства подводных магистральных трубопроводов связано с открытием газового месторождения Южное в 60-х годах. Для транспортирования газа с этого месторождения на сушу потребовалось строительство магистрального газопровода в условиях открытого моря. Удаленность района добычи газа от берега обусловила разработку новой технологией строительства трубопроводов, по которой заготовка километровых плетей, их антикоррозионная изоляция, балластировка, оснастка транспортными понтонами производятся на береговой монтажно-сварочной площадке. При благоприятной погоде километровые плети с монтажной площадки сбрасывают в море и на плаву транспортируют в район стройтельства, где вместе с понтонами затапливают по трассе (метод свободного погружения). Отдельные плети трубопровода стыкуют на 40-тонном крановом судне, специально оборудованном для этой цели.

Для транспортировки плетей на плаву институт «Гипроморнефтегаз» разработал специальные понтоны с замковым устройством для автоматического отсоединения понтонов от трубопровода с поверхности воды без участия водолазов.

К настоящему времени по указанной технологии построены сотни километров подводных трубопроводов диаметром до 500 мм на глубинах моря до 30 м.

Практика показала, что укладка подводных трубопроводов методом свободного погружения успешно может быть применена при их строительстве буксировкой плетей на расстояние до 50- 60 км при волнении моря до двух баллов включительно.

Дата добавления: 2014-12-22; просмотров: 2297;