ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 5 страница

Выбор моющего раствора для удаления накипи сопряжен с определенными трудностями, так как она имеет сложный, а иногда и неизвестный состав выделившихся солей, которые

по-разному реагируют на применяемые растворители.

Наиболее часто встречается карбонатная накипь, содержащая большое количество углекислого кальция CaCO3, которая плохо разрушается щелочными, но лучше - кислотными растворами (соляной, фосфорной и др. кислот).

Реже встречаются силикатная SiO2 и гипсовая CaSO4 накипи, которые плохо растворяются кислотными, но лучше - щелочными растворами. Поэтому для очистки деталей от накипи часто применяют щелочные растворы в сочетании с кислотами. Эффективность очистки при этом значительно возрастает.

Накипь удаляют химическим и химико-термическим способами. Химические растворы, взаимодействуя с накипью, растворяют или разрушают ее, после чего она легко удаляется под действием напора воды. Накипь удаляют в ваннах или установках способами погружения или прокачки.

7.5. Способы очистки деталей от твердых загрязнений

Способы очистки можно разделить на механические, физико-химические и химико-термические.

Механические способы основаны на ударном воздействии твердых тел на объекты очистки. К ним относят очистку механизированными или ручными металлическими щетками, обдувкой косточковой крошкой, дробеструйной обработкой металлической колотой дробью, пескоструйной обработкой, очисткой в галтовочных барабанах, виброабразивных установках.

Способам механической очистки деталей присущи следующие недостатки:

· на поверхности детали появляются риски и царапины;

· невозможность удаления загрязнения с внутренних поверхностей деталей.

Наиболее совершенным способом очистки является обдувка косточковой крошкой, которая готовится из скорлупы фруктовых косточек. Подаваемая сжатым воздухом под давлением 0,3…0,5 МПа косточковая крошка с большой скоростью выбрасывается из сопла установки и, ударяясь о поверхность детали, удаляет загрязнение. Косточковая крошка безвредна для организма и, обладая меньшей твердостью, чем дробь и песок, совершенно не царапает очищаемую поверхность деталей, в том числе и деталей из алюминиевых сплавов.

Очистка в галтовочных барабанах заключается в том, что объекты очистки вместе с абразивными частицами (фарфоровой крошкой, остатками абразивных кругов, отходами уралитовых шариков и др.) загружаются во вращающийся шестигранный барабан с отверстиями. От загрязнений загрязнения очищаются благодаря взаимному трения их между собой и абразивным наполнителем. Барабаны погружают в емкости с водно-щелочными растворами или органическими растворителями.

Очистка деталей в виброабразивных установках по физическому смыслу близка к очистке в галтовочных барабанах, так как в обоих процессах используют относительное движение деталей в моющей среде с абразивным наполнителем. Сущность этого способа заключается в том, что очищаемые детали и гранулированный абразив помещают в контейнер, которому сообщают гармонические колебания с частотой 2000…2500 колебаний в минуту и амплитудой 1,5…2,5 мм. Через контейнер пропускают моющий раствор, способствующий удалению загрязнений с поверхности деталей. Под действием вибрации происходит трение деталей и абразивного наполнителя и удаление загрязнения.

Физико-химические способы очистки основаны на удалении или преобразовании загрязнений за счет молекулярных превращений, растворения, образования суспензий и эмульсий, затрат тепловой энергии, радиационного облучения и других физико-химических процессов.

Перспективным способом физико-химической очистки является ультразвуковой, заключающийся в воздействии на моющую жидкость колебаний ультразвукового диапазона частот. Ультразвуковая очистка основана на использовании ряда эффектов, возникающих в жидкой среде. Первичными эффектами считают эффекты механической природы – кавитацию, переменное звуковое давление, радиационное давление, акустические потоки. Они вызывают ряд вторичных эффектов – нагрев, диспергирование, коагуляцию, окисление и др. Наибольшее влияние на процесс очистки оказывает кавитация, акустические течения, химическая активность технологической среды.

На поверхности деталей при погружении в раствор появляются кавитационные пузырьки. При кавитации локальное давление от схлопывания пузырьков достигает 10 МПа. Давление такой силы влечет за собой механическое разрушение (эрозию) загрязнений. Несмотря на небольшие размеры кавитационных пузырьков (до 100 мкм) для ультразвуковой очистки характерна высокая эффективность удаления загрязнений, что объясняется высоким содержанием их в единице объема «озвучиваемой» технологической жидкости (от 100 до 1000 пузырьков на 1 л) и высокой частотой их схлопывания или пульсаций (18…22 тыс. раз в секунду).

Акустические течения оказывают большое влияние на процесс отделения и эвакуации загрязнений.

Химико-термическая очистка деталей производится в ваннах с расплавом солей и щелочей. Перед погружением в ванну деталь предварительно просушивают и выдерживают над расплавом 2…3 мин. для того, чтобы избежать его разбрызгивания. Продолжительность очистки 5…15 мин. при температуре 380…420о С. Затем деталь вынимают, охлаждают до температуры 120…150о С, промывают струей горячей воды и погружают в ванну с керосином, в который добавляют 1…2% минерального масла.

7.6. Удаление старых лакокрасочных покрытий

Существующие методы удаления лакокрасочных покрытий приведены в табл. 1.

Для местного удаления старого лакокрасочного покрытия применяют щелочные пасты или щелочные компрессы.

Наибольшее распространение получила химическая очистка.

Таблица 1

Методы удаления лакокрасочных покрытий

| № п/п | Метод |

| Механическая очистка при помощи механизированного абразивного инструмента или абразивного инструмента на гибкой основе (наждачной шкурки) | |

| Пескоструйная очистка поверхности металлическим песком с размером зерна 0,2…0,3 мм и твердостью 52…62 HRC | |

| Химическая очистка специальными смывками или щелочными растворами |

8. Сущность процесса и значение дефектации деталей при оценке их технического состояния

Одной из основных задач авторемонтного производства является определение технического состояния деталей после длительной эксплуатации. Процесс оценки технического состояния деталей и последующей сортировки их на группы годности в ремонтном производстве называется дефектацией.

При дефектации проводится проверка соответствия деталей техническим требованиям, которые устанавливаютя “Техническими условиями на капитальный ремонт”.

Процесс дефектации требует организации контроля и сортировки деталей автомобиля и его составных частей.

8.1. Контроль и сортировка

Контроль деталей, поступающих в ремонт, является важным этапом в технологическом процессе их восстановления. Он проводится с целью определения их технического состояния и сортировки их на группы годности в соответствии с техническими условиями.

Отступление от технических условий может привести к снижению качества и повышению стоимости ремонта автомобилей. Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта, однако использование деталей с отклонениями от технических требований ухудшает качество отремонтированных автомобилей.

Визуальный контроль проводят для выявления явно выраженных внешних дефектов (трещин, пробоин, вмятин, задиров, обломов, сколов, срывов резьб и т. д.).

Контроль с использованием контрольно-измерительного инструмента – для определения действительных размеров деталей и погрешностей геометрической формы.

Контроль с использованием контрольно-измерительных приспособлений – для определения погрешностей взаимного расположения поверхностей и осей.

Контроль с использованием специальных приборов – для выявления скрытых дефектов деталей без их разрушения (внутренних усталостных трещин, волосовин и раковин). Большое внимание уделяют выявлению скрытых дефектов деталей, которые могут стать причиной снижения надежности и долговечности работы автомобилей, а также деталей, надежная работа которых обеспечивает безопасность движения.

Детали сортируют на: годные, подлежащие восстановлению и негодные. В процессе сортировки детали маркируют краской: годные – зеленой, негодные – красной, подлежащие восстановлению – желтой.

8.2. Классификация дефектов деталей

Дефект – это каждое отдельное несоответствие продукции требованиям нормативной документации.

По последствиям дефекты подразделяют на: критические, значительные и малозначительные.

Критический дефект – это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями безопасности.

Значительный дефект – это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Малозначительный дефект – это дефект, который не оказывает существенного влияния на использовании продукции по назначению и ее долговечность.

По месту расположения дефекты подразделяют на наружные и внутренние.

К наружным дефектам относят трещины, пробоины, обломы, сколы, вмятины, выпучины, срыв резьбы и т. д.

К внутренним – усталостные трещины, раковины, волосовины, поры.

Дефекты по возможности восстановления делят на исправимые и неисправимые.

Исправимые дефекты – это дефекты, устранение которых технически возможно и экономически целесообразно.

Неисправимые дефекты – это дефекты, устранение которых технически невозможно или экономически нецелесообразно.

По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные и эксплуатационные.

Конструктивные дефекты – это дефекты, выражающиеся в несоответствии требованиям технологии или установленных правил разработки (модернизации) продукции. Причинами таких дефектов могут быть ошибочный выбор материала детали, неверное определение размеров, режимов термической обработки и т. д.

Производственные дефекты – это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление и ремонт детали.

Эксплуатационные дефекты – это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации.

В деталях автомобилей в процессе эксплуатации возникает большое количество дефектов. Все разнообразие этих дефектов с точки зрения применяемых методов обнаружения можно разбить на следующие группы:

· механические повреждения;

· коррозионные повреждения;

· изменение размеров;

· погрешности геометрической формы рабочих поверхностей;

· погрешности взаимного расположения рабочих поверхностей и осей;

· скрытые дефекты;

· изменение физико-механических свойств материала деталей.

8.3. Методы неразрушающего контроля

Существует множество методов обнаружения скрытых дефектов деталей автомобилей.

Метод опрессовки применяют для обнаружения скрытых дефектов в полых деталях. Опрессовку деталей производят водой под давлением (методом гидростатического давления) и сжатым воздухом (пневматическим методом).

Метод гидростатического давления применяют для выявления трещин в корпусных деталях (блок и головка цилиндров). Испытание производится на специальных стендах, которые обеспечивают герметизацию всех отверстий в контролируемых деталях. Полость деталей заполняют водой под давлением 0,3…0,4 МПа. О наличии трещин судят по запотеванию стенок корпусных деталей и течи.

Пневматический метод применяют при контроле на герметичность таких деталей как радиаторы, баки, трубопроводы и т. д. Полость детали заполняют сжатым воздухом под давлением, соответствующим техническим условиям на испытание, и затем погружают в ванну с водой. По пузырькам воздуха, выделяющимся на поверхности воды, делают заключение о наличии дефектов.

Цветная дефектоскопия (капиллярный метод), при которой на предварительно подготовленную поверхность наносят жидкость с большой смачивающей способностью и большим капиллярным давлением. Жидкость проникает в мельчайшие трещины и поры материала детали. Скорость затекания жидкости в полость дефекта определяется поверхностным натяжением, углом смачивания и вязкостью. В проникающую жидкость в качестве индикатора добавляют краситель красного цвета. Проникающая жидкость наносится на поверхность детали кисточкой или погружением в жидкость. После выдержки в течение 5…10 мин с поверхности деталей удаляют остатки подкрашивающей жидкости. Далее на поверхность наносят белую проявляющую краску, обладающую большой абсорбирующей способностью, и деталь подогревают теплым сжатым воздухом. Через несколько минут на белом фоне проявляется красный или розовый рисунок в месте расположения дефекта.

Из дорогостоящих методов обнаружения скрытых дефектов на авторемонтных предприятиях широко применяется ультразвуковая дефектоскопия.

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука распространяться в металле и отражаться от дефектов, нарушающих его сплошность. В зависимости от способа приема сигнала от дефекта различают два метода – метод просвечивания и импульсный метод.

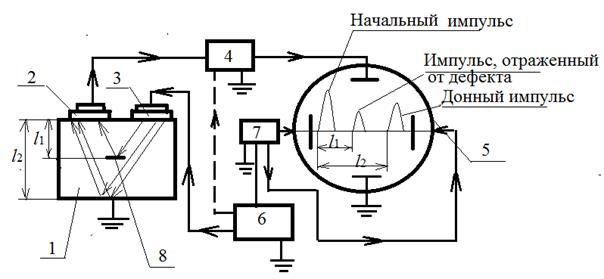

В настоящее время используются импульсные ультразвуковые дефектоскопы, работающие на принципе отражения ультразвуковых волн. Схема импульсного дефектоскопа приведена на рис. 26.

Импульсный генератор 6 возбуждает пьезоэлектрический излучатель 3, преобразующий энергию электрических колебаний. При контакте с деталью 1 излучатель посылает в металл ультразвуковые колебания короткими импульсами длительностью 5…10 мкс, разделенные паузами длительностью 1…5 мкс. Импульсы отражаются от противоположной стороны (дна) детали и воспринимаются приемным щупом 2. При наличии в детали дефекта 8 импульсы отражаются от него раньше, чем от дна. На экране 5 дефектоскопа регистрируются три вертикальных пика: начальный импульс, импульс, отраженный от дефекта и донный импульс. Расстояние l1 соответствует глубине залегания дефекта, а расстояние l2 – толщине детали.

Рис. 26. Схема импульсного ультразвукового дефектоскопа.

В ремонтном производстве применяются ультразвуковые дефектоскопы, снабженные глубиномером со шкалой прямого отсчета глубины залегания дефекта.

9. Классификация способов ремонта

Дефекты деталей автомобиля в основном делятся на три группы: дефекты, образовавшиеся в результате износа; дефекты, возникающие вследствие механических повреждений; дефекты, которые явились результатом повреждения антикоррозионных покрытий.

Из поступающих для восстановления деталей наибольшее количество составляют детали, имеющие дефекты первой группы (износы). В результате естественного износа изменяются размеры и геометрическая форма рабочих поверхностей деталей, нарушаются посадки в сопряжениях.

Механические повреждения в деталях проявляются в виде остаточных деформаций, трещин, пробоин, обломов, выкрашиваний, задиров.

Относительно небольшую часть составляют детали, имеющие повреждения антикоррозионных покрытий, нанесенных гальваническим, химическим способами или окраской.

Основная задача технологии восстановления деталей – это обеспечить восстановление нарушенных при эксплуатации посадок в сопряжениях, восстановление механической прочности, износостойкости и антикоррозионной стойкости каждой отдельной детали с тем, чтобы они могли надежно работать в течение всего межремонтного срока службы автомобиля.

Классификация способов восстановления деталей приведена на рис. 27.

В авторемонтном производстве находит применение большое число разнообразных способов для устранения дефектов деталей. При этом необходимо иметь в виду, что для восстановления полной работоспособности деталей обычно применяются несколько способов, если детали имеют совокупность разных дефектов.

|  |

Рис. 27. Классификация способов восстановления деталей.

10. Восстановление деталей механической обработкой

10.1. Восстановление деталей под ремонтные размеры

При этом способе восстанавливается правильность геометрической формы и шероховатость поверхности без сохранения первоначальных размеров. С изношенной поверхности детали механической обработкой снимается поверхностный слой металла и деталь получает новый размер – ремонтный. В процессе восстановления деталей ремонтные размеры валов уменьшаются, а отверстий – увеличиваются. Так как при обработке начальные размеры изменяются в сторону износа (в тело), то и другая деталь сопряжения должна иметь новый ремонтный размер.

Этот способ имеет ряд преимуществ. Он обеспечивает взаимозаменяемость сопрягаемых деталей в пределах данного ремонтного размера. Благодаря наличию установленных ремонтных размеров можно организовать массовый выпуск заменяемой детали на заводах, изготавливающих запасные части. Это значительно упрощает технологию восстановления другой более сложной детали, снижает стоимость и сокращает цикл восстановления.

К недостаткам этого способа можно отнести то, что наличие деталей ремонтного размера приводит к увеличению номенклатуры запасных частей, поставляемых промышленностью авторемонтному производства. Несколько усложняется организация процессов комплектования и сборки агрегатов.

Различают ремонтные размеры стандартные и свободные.

При восстановлении сопряжения по стандартным ремонтным размерам авторемонтное предприятие восстанавливает только одну деталь по ремонтным размерам, установленным техническими условиями на капитальный ремонт, а вторая деталь приобретается как запасная часть, имеющая соответствующий ремонтный размер.

Стандартные ремонтные размеры широко используются для таких деталей как поршни, поршневые кольца, поршневые пальцы, толкатели, тонкостенные вкладыши. Указанные детали ремонтных размеров выпускаются автомобильной промышленностью и заводами по производству запасных частей. Применительно к стандартным ремонтным размерам перечисленных деталей авторемонтные предприятия восстанавливают сопряженные детали: блока цилиндров, коленчатых валов, направляющих отверстий под толкатели и т. д.

При восстановлении сопряжения по свободным ремонтным размерам авторемонтное предприятие восстанавливает обе детали сопряжения.

Методика определения величины и количества ремонтных размеров для вала и отверстия предложена проф. В. В. Ефремовым.

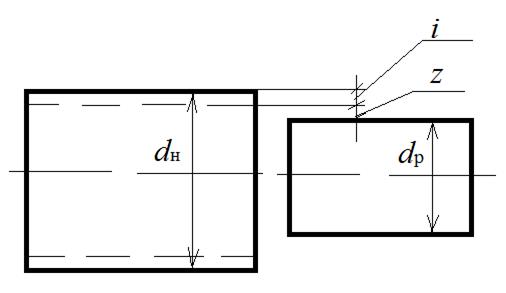

Вал до эксплуатации имел номинальный диаметр dн, во время эксплуатации вал получил износ i (рис. 28).

Величина ремонтного размера устанавливается в зависимости от величины и характера износа поверхности, а также от припуска z на механическую обработку.

Рис. 28. Схема расчета ремонтных размеров

Припуск в целях экономии расхода металла и увеличения срока службы детали необходимо принимать минимальным.

Первый ремонтный размер dр1 (рис. ) можно определить по формуле

dр1 = dн – 2(i + z) (10.1)

где dн – номинальный диаметр вала, мм;

i – износ на сторону, мм;

z – припуск на обработку, мм.

Детали в процессе эксплуатации изнашиваются неравномерно, поэтому при расчете ремонтных размеров необходимо учитывать максимальный износ.

dр1 = dн – 2(imax + z) (10.2)

где imax – максимальный износ на сторону, мм.

При измерении детали трудно определить величину максимального износа детали на сторону. Чтобы упростить пользование формулой (8.2), применяют коэффициент неравномерности износа β, который определяется отношением максимального износа на сторону к общему износу на диаметр.

β = imax / iобщ (10.3)

где iобщ – общий износ на диаметр, мм.

Отсюда

imax = β·iобщ (10.4)

iобщ = imax + imin (10.5)

Подставив в формулу (8.2) значение imax , получим формулу для определения первого ремонтного размера вала.

dр1 = dн – 2(β·iобщ + z) (10.6)

Аналогично определяется второй и последующие ремонтные размеры вала.

dр2 = dр1 – 2(β·iобщ + z) = dн – 4(βiобщ + z) (10.7)

Первый ремонтный размер для отверстия определяется по формуле

Dр1 = Dн + 2(βiобщ + z) (10.8)

где Dр1 – первый ремонтный размер отверстия, мм;

Dн – номинальный диаметр отверстия, мм.

Чтобы определить предельные значения коэффициента неравномерности износа, рассмотрим два граничных условия.

1. В процессе эксплуатации вал получил равномерный износ.

При равномерном износе

При равномерном износе

imax imax = imin ,

imax imax = imin ,

тогда

тогда

iобщ = 2 imax.

iобщ = 2 imax.

Коэффициент неравномернсти

Коэффициент неравномернсти

износа

imin β = imax / 2imax = 0,5

imin β = imax / 2imax = 0,5

Рис. 29. Равномерный износ

вала

2.

В процессе эксплуатации вал получил односторонний износ.

В процессе эксплуатации вал получил односторонний износ.

При одностороннем износе

imin = 0,

тогда

iобщ = imax.

Коэффициент неравномернсти

износа

β = imax / imax = 1,0

imax Таким образом, значение коэф-

фициента β находится в преде-

Рис. 30. Односторонний износ лах 0,5…1,0.

вала

Для каждого типа детали значение коэффициента можно установить заранее опытным путем.

Выражение 2(β·iобщ + z) называют ремонтным интервалом и обозначают

Число возможных ремонтных размеров детали определяется по формулам

для вала n = (dн – dрn)/  (10.9)

(10.9)

для отверстия n = (Dрn – Dн)/  (10.10)

(10.10)

где dн, Dн – номинальные диаметры вала и отверстия, мм;

dрn, Dрn – предельно допустимые диаметры вала и отверстия по условию прочности, мм;

- ремонтный интервал, мм.

- ремонтный интервал, мм.

При назначении предельных ремонтных размеров следует учитывать, что изменение размеров может привести к уменьшению жесткости и механической прочности, к увеличению удельного давления и к снижению поверхностной твердости восстанавливаемой детали.

Изменение первоначальных размеров деталей свыше установленных пределов могут значительно сократить срок их службы.

10.2. Восстановление деталей дополнительными ремонтными

деталями (ДРД)

Этот способ восстановления основан на использовании заранее изготовленных дополнительных ремонтных деталей (ДРД), которые устанавливают непосредственно на изношенной поверхности или которыми заменяют изношенную часть детали.

В первом случае ДРД имеют форму гильзы, кольца, втулки, диска, пластины или резьбовой втулки, а во втором – форму удаленной части детали.

При восстановлении деталей этим способом необходимо обратить внимание на следующее.

1. Выбор материала ДРД.

Материал ДРД должен быть таким же. как и материал восстанавливаемой детали, особенно, если она работает при высоких температурах, так как при различных материалах и коэффициентах линейного расширения возможно нарушение требуемой посадки сопряжения.

Если восстанавливается деталь из чугуна, то ДРД изготавливают из стали 20.

Если ДРД требуются только высокие антифрикционные свойства или высокая износостойкость, то материал подбирают с учетом этих требований и, как правило, более высокого качества, чем материал основной детали.

Размеры ДРД определяют расчетом на прочность и главным образом расчетом на смятие.

2. Термическая обработка ДРД.

Рабочая поверхность ДРД должна отвечать тем же требованиям в отношении твердости, что и основная деталь. В связи с этим в случае необходимости ДРД должны повергаться термической обработке.

Если основная деталь подвергалась объемной термической обработке (ТО), то сначала подвергают объемной ТО ДРД, а затем устанавливают ее на основную деталь.

Если основная деталь подвергалась поверхностной ТО или химико-термической обработке (ХТО), то ДРД сначала устанавливают на основную деталь, а затем подвергают ТО или ХТО.

3. Получение окончательного размера ДРД.

Если к поверхностям деталей предъявляются требования по взаимному расположению, то на ДРД обрабатываются посадочные поверхности, затем она устанавливается на основную деталь и окончательно обрабатывается вместе с основной деталью.

Дата добавления: 2017-06-02; просмотров: 543;