ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 8 страница

3. смесь, состоящая из 56% буры, 22% углекислого натрия (Na2CO3), 22% углекислого калия (K2CO3.).

Флюс вносят в ванну путем погружения в него нагретого конца присадочного стержня.

После сварки термоизоляционный кожух снимают и деталь подвергают отжигу при температуре 600…650° С с последующим охлаждением вместе с печьюдля снятия внутренних напряжений.

Затем производят зачистку сварного шва от брызг металла и шлака стальной щеткой, проковывают медным молотком и обрабатывают шлифовальной машинкой. Корпусные детали подвергают гидравлическим испытаниям на специальных стендах для проверки герметичности.

Режим сварки рекомендуется следующий: мощность сварочной горелки выбирают из расчета расхода 100…120 л/ч ацетилена на 1 мм толщины свариваемого металла.

Длительность процесса ацетилено-кислородной сварки зависит от размеров сварного шва и плотности свариваемого металла

To= Flγ/kн (12.4)

где To – время ведения процесса сварки, мин;

F – площадь поперечного сечения, см2;

l – длина сварного шва, см;

γ – плотность наплавленного металла, г/см3;

kн – коэффициент наплавки, г/мин.

Коэффициент наплавки kн зависит от свариваемого металла и мощности сварочной горелки.

Горячий способ сварки деталей из серого чугуна обеспечивает высокое качество (сварной шов прочный, плотный, однородный по химическому составу и структуре, отсутствуют хрупкие структуры отбеленного чугуна). Однако высокая трудоемкость и стоимость работ, а также тяжелые условия труда сварщика ограничивают использование этого способа.

Холодныйспособ сварки в технологическом отношении проще и поэтому нашел широкое применение. Чаще применяют ручную и полуавтоматическую электродуговую сварку.

Для холодной сварки используют электроды:

1. ОЗЧ-1, стержень изготовлен из медной проволоки М-2, М-3 диаметром от 3 до 5 мм, покрытие - фтористо-кальциевое, содержащее до 50% железного порошка.

2. МНЧ-1, стержень из монель-металла (сплав Ni – 63%, Cu – 37%) диаметром от 3 до 5 мм, покрытие - фтористо-кальциевое.

3. ЖНБ-1, стержень из железо-никелевого сплава (Ni – 55%, Fe – 45%), покрытие – основного типа.

4. ОЗЧ-1 в сочетании с электродами МНЧ-1, которыми наплавляется последний слой

Этими электродами получают сварные швы плотные. прочные, пластичные.

Сварку ведут короткой дугой небольшими участками (20…30 мм) на постоянном токе обратной полярности.

Ковкий чугун обладает более высокой склонностью к отбеливанию. Для исключения отбеливания сварку ковкого чугуна нужно вести при более низкой температуре, чем температура распада углерода отжига (950° С). Наилучшие результаты дает применение пайки-сварки латунными электродами марок Л-62, ЛОК-59-1-03, ЛОМНА-49-05-10-4-04.

Полуавтом атическую сварку серого и ковкого чугуна ведут самозащитной электродной проволокой ПАНЧ-11 и ПАНЧ-12 на основе никеля сварочным полуавтоматом А-547-У.

Электродные проволоки ПАНЧ-11, ПАНЧ-12 в своем составе содержат элементы, предотвращающие окисление наплавленного металла.

12.4. Особенности восстановления сваркой деталей

из алюминиевых сплавов

Из алюминиевых сплавов изготавливают корпусные детали – блоки цилиндров, головки блоков, картеры сцепления, корпусы водяных насосов и др.

(Сплав алюминия с кремнием называется силумин – это модифицированный термически обработанный сплав. ТО – закалка в воде при t = 535° C с выдержкой в течение 2…6 часов в зависимости от массы детали и старение при t = 175° С в течение 12 часов).

Характерными дефектами деталей из алюминиевых сплавов являются трещины, пробоины, отколы и другие механические повреждения, которые устраняются сваркой.

Основной особенностью сварки алюминиевых сплавов является их интенсивное окисление с образованием тугоплавких окислов с температурой плавления 2050° С, которая более чем в 3 раза выше температуры плавления алюминия. Окислы алюминия имеют большой удельный вес и остаются в наплавленном металле в виде включений, снижая его прочность, и препятствуют сплавлению основного и наплавленного металла. Из-за большого сродства алюминия с кислородом восстановить окислы невозможно, поэтому для удаления их применяют флюсы физические растворители марки АФ-4А (хлористый натрий – 28%, хлористый калий – 50%, хлористый литий – 14% и фтористый натрий – 8%). Флюсы образуют с окислами алюминия легкоплавкие с небольшим удельным весом растворы, всплывающие на поверхность расплавленного металла в виде шлака.

Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении металла не успевает покинуть сварочную ванну и образует в наплавленном металле поры и раковины. Основным источником появления водорода в наплавленном металле является влага, поэтому перед сваркой детали рекомендуется прогреть, а гигроскопичный флюс – просушить.

В сварных соединениях возникают значительные внутренние напряжения вследствие большой усадки металла, а также различия в коэффициентах линейного расширения и в температурах затвердевания отдельных структурных составляющих сплава. В результате этого в наплавленном металле и околошовной зоне могут возникнуть трещины.

При высокой температуре алюминиевые сплавы хрупки. При нагреве до 400…450° С алюминий сильно теряет свою прочность, и деталь может разрушиться даже от легкого удара.

Подготовка трещины к сварке:

1. разделка кромок V-образно под углом 30…45° на глубину 2/3 от толщины стенки. При толщине стенки ремонтируемой детали до 4 мм разделку можно не делать;

2. зачистка полоски вокруг трещины до металлического блеска шириной 15…20 мм;

3. обезжиривание растворителями полоски и трещины;

4. травление в 10% водном растворе едкого натра NaOH при температуре 75° C;

5. промывка в горячей воде;

6. осветление в 10% водном растворе азотной кислоты HNO3;

7. промывка в горячей и проточной холодной воде.

После подготовке деталь можно хранить не более 8 часов.

Для деталей из алюминиевых сплавов рекомендуются следующие способы сварки.

1. Газовая сварка ацетилено-кислородным нейтральным пламенем с использованием флюса АФ-4А. Присадочный материал того же состава, что и материал основной детали. Мощность газовой горелки выбирают из расчета 75…100 л/ч на 1 мм толщины металла.

2. Ручная электродуговая сварка электродами ОЗА-2 на постоянном токе обратной полярности. Стержень электрода – сварочная проволока Св. АК3 или Св. АК10 по ГОСТ 7871 - ?. Покрытие электрода состоит из 65% флюса АФ-4А, 25% криолита Na3AlF6 , 9% хлористого калия KCl, 1% губчатого титана и связующего раствора карбоксиметилцеллюлозы (12…14% к сумме сухих компонентов). Это покрытие очень гигроскопично, поэтому электроды перед сваркой необходимо тщательно просушить при температуре 200…230° С в течение 1…1,5 ч.

3. Аргонодуговая сварка вольфрамовым электродом на установках УДАР-300, УДАР-500, УДГ-301 и УДГ-501 для сварки алюминия и его сплавов. В качестве присадочного материала рекомендуется применять проволоку Св. АК12, Св. Сварка производится без флюса, так как аргон защищает расплавленный металл от окисления и способствует получению сварного шва с высокой прочностью без пор и окислов.

Перед сваркой деталь необходимо подогреть до температуры 250…300° С во избежание коробления. После сварки деталь подвергают низкотемпературному отжигу при температуре 300…350° С для снятия внутренних напряжений и улучшения структуры наплавленного металла.

12.5. Восстановление деталей полуавтоматической сваркой

и наплавкой в среде углекислого газа

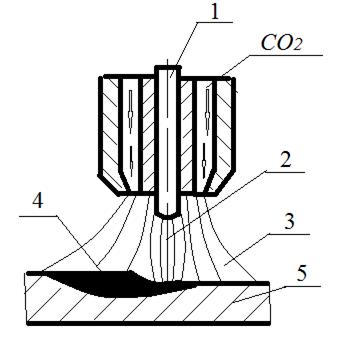

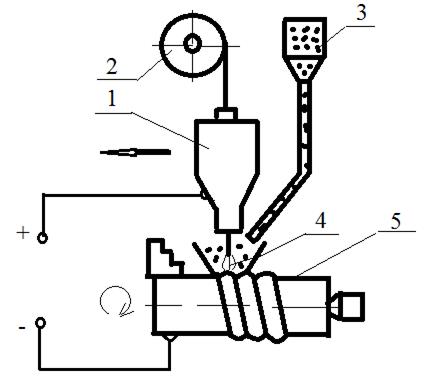

Благодаря избыточному давлению, с которым подается углекислый газ, столб электрической дуги и расплавленный металл сварочной ванны надежно защищены от воздействия окружающего воздуха. Конструкция наплавочной головки приведена на рис. 44.

Процесс наплавки может вестись плавящимся и неплавящимся электродом. При наплавке плавящимся электродом электрическая дуга возбуждается между деталью и электродной проволокой, а при наплавке неплавящимся электродом – между деталью и вольфрамовым или угольным электродом, а присадочный материал подается в зону электрической дуги.

Рис. 44. Конструкция наплавочной головки

1 – электродная проволока; 2 – электрическая дуга;

3 – струя углекислого газа под давлением;

4 – наплавленный металл; 5 – деталь.

Углекислый газ получают из пищевой углекислоты. Из 1 кг углекислоты образуется до 500 л углекислого газа.

Для сварки и наплавки применяют проволоки с повышенным содержанием марганца и кремния (Mn не менее 0,9% и Si не менее 0,6%).

Углекислый газ, выполняя функцию защиты расплавленного металла, сам является сильным окислителем. При высокой температуре электрической дуги углекислый газ разлагается на окись углерода и кислород.

2 СО2 = 2 СО + О2 (12.5)

В расплавленном металле окисление происходит от действия углекислого газа и кислорода.

1. Окисление углекислым газом:

Fe + CO2 = FeO + CO (12.6)

Mn + CO2 = MnO + CO (12.7)

Si +2 CO2 = SiO2 + 2 CO (12,8)

C + CO2 =2 CO (12.9)

2. Окисление кислородом:

2 Fe + O2 = 2 FeO (12.10)

2 Mn + O2 = 2 MnO (12.11)

Si + O2 = SiO2 (12.12)

C + O2 = CO2 (12.13)

Марганец и кремний, являясь активными элементами, вступают во взаимодействие с окислами железа. окисляются, освобождая железо.

FeO + Mn = Fe + MnO (12.14)

2 FeO + Si = 2 Fe + SiO2 (12.15)

Окись марганца и кремния не растворяются в расплавленном металле, а взаимодействуют между собой, образуя твердые растворы с малым удельным весом, всплывающие на поверхность расплавленного металла в виде шлака.

Наряду с этим марганец и кремний предотвращают образование пор в металле, т.к. гасят реакцию образования CO, являясь более активными, чем углерод.

FeO + C = Fe + CO (12.16)

Образовавшаяся окись углерода CO не растворима в расплавленном металле и выделяется из него в форме пузырей. Эта реакция, если ее не тормозить, может быть настолько бурной, что создается впечатление “кипящего” металла, отчего сварной шов становится пористым.

Кроме того, марганец и кремний восполняют убыль этих элементов вследствие их выгорания и тем самым легируют металл сварного шва.

Сварка в среде углекислого газа производится на постоянном токе обратной полярности.

Шаг наплавки равен 2/3диаметра электрода, т. е. каждый последующий валик должен перекрывать предыдущий на 1/3 диаметра.

Для более надежной защиты расплавленного металла сварного шва наплавочную головку наклоняют на 10°…15° от нормали в направлении наплавки.

Вылет электродной проволоки из сопла составляет 15…20 мм. При меньшем вылете сопло забивается брызгами расплавленного металла и проволока приваривается к нему. При больщем вылете происходит перегорание проволоки. И в том и другом случаях процесс наплавки прекращается.

Наплавку стальных деталей ведут за один проход, а чугунных – за 4 и более.

Достоинства наплавки в среде углекислого газа:

· возможность наплавки валиков малого диаметра 10 мм и менее;

· высокая производительность процесса;

· возможность механизации и автоматизации процесса;

· возможность наплавки деталей в любом пространственном положении;

· минимальная зона структурных изменений металла при высокой степени концентрации дуги и плотности тока;

· большая степень защиты сварочной ванны от воздействия внешней среды;

· возможность наблюдения за формированием шва;

· возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров).

Однако при выборе данного способа сварки и наплавки необходимо иметь в виду и его недостатки:

· сильное разбрызгивание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки;

· интенсивное излучение открытой мощной дуги, требующее защиты сварщика;

· необходимость охлаждения горелки при значительных токах;

· осуществление сварки практически только на постоянном токе;

· наличие специальной проволоки.

12.6. Восстановление деталей вибродуговой наплавкой

Вибродуговая наплавка отличается от других сварочных процессов наличием колебаний электродной проволоки с частотой 50—100 Гц и низким напряжением источника сварочного тока. Перенос металла электродной проволоки на деталь происходит за счет чередования электрических разрядов и коротких замыканий цепи.

Вибродуговую наплавку применяют для восстановления изношенных поверхностей стальных и чугунных деталей довольно широкой номенклатуры.

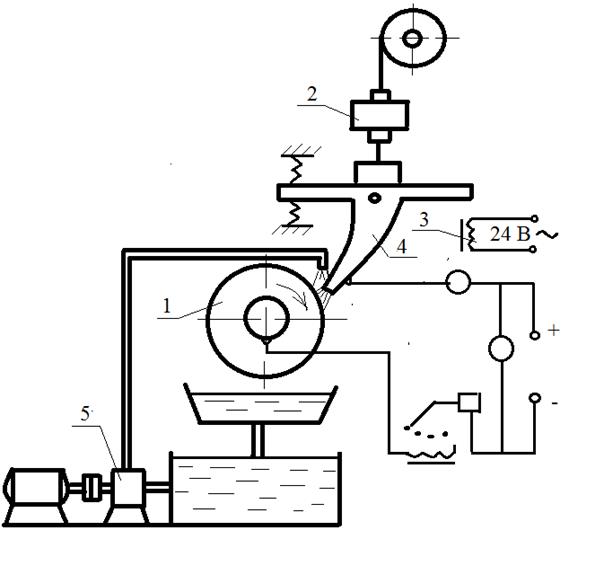

В состав оборудования для вибродуговой наплавки входит переоборудованный токарный станок, обеспечивающий медленное вращение детали от 0,5 до 20 об/мин, наплавочная головка и источник сварочного тока.

Для восстановления деталей вибродуговой наплавкой применяют следующие марки проволоки: Св-08А, Св-18ХГСА, Св-15; Нп-50, Нп-65Г, Нп-30ХГСА; пружинную проволоку 2-го класса. Марка проволоки выбирается в зависимости от требуемых свойств наплавленного металла (в основном твердости). Стальные детали, требующие высокой твердости, наплавляют пружинной проволокой 2-го класса, другой высокоуглеродистой проволокой. Этими же проволоками наплавляют чугунные детали. Кроме того, чугунные детали, требующие высокую твердость поверхностного слоя, наплавляют проволокой Св-15. Для наплавки деталей двигателя применяют в основном проволоку диаметром 1,4-1,8 мм.

Поверхность, подлежащая наплавке, должна быть зачищена до металлического блеска.

Зачистку делают непосредственно перед наплавкой при помощи шлифовальной шкурки при тех же частотах вращения детали, что и при ее наплавке. Биение наплавляемой поверхности не должно превышать 0,5 мм. При большем изгибе детали ее перед наплавкой необходимо выправить либо обработать на станке. Поврежденные резьбовые отверстия перед наплавкой необходимо обработать до полного удаления старой резьбы.

Преимуществами этого способа перед другими являются:

· слабый нагрев восстанавливаемой детали;

· незначительная величина зоны термического влияния, в результате чего химический состав и физико-механические свойства металла детали практически не изменяются.

Деталь 1, подлежащая наплавке, устанавливается в патрон токарного станка и ей сообщается медленное вращение. На суппорт станка монтируется наплавочная головка, включающая механизм подачи проволоки 2, электромагнитный вибратор 3 с мундштуком 4. При помощи вибратора конец электродной проволоки приводится в колебательное движение. Для подвода тока к детали от источника используют скользящий контакт. В зону наплавки через канал подается охлаждающая жидкость насосом 5 (рис. 45).

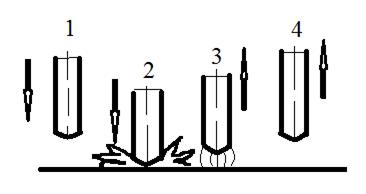

Одно колебание конца электродной проволоки состоит из холостого хода, короткого замыкания, дугового разряда и холостого хода (рис. 46).

Теплота, выделяющаяся в момент короткого замыкания, составляет 15…20 %, а в момент дугового разряда 85…80 %. Следовательно, расплавление металла и образование сварочной ванны происходит за счет основной теплоты, выделяемой в момент дугового разряда.

Рис. 45. Схема установки для вибродуговой наплавки.

Рис. 46. Этапы колебания конца электродной проволоки

1 – холостой ход; 2 – короткое замыкание;

3 –дуговой разряд; 4 –холостой ход.

Благодаря вибрации электродной проволоки можно получить тонкие и прочные покрытия, весьма малые по глубине зоны термического влияния. Эти преимущества дополняются еще и тем, что из-за короткой дуги и возможности изменения продолжительности дугового разряда и количества выделяемого тепла резко уменьшается выгорание легирующих элементов электродной проволоки.

В процессе наплавки скорость подачи проволоки, амплитуда и частота колебаний должны оставаться постоянными. Изменение в процессе наплавки хотя бы одного из этих параметров, приводит к нарушению устойчивости процесса и ухудшению качества наплавки.

Амплитуда вибрации электродов определяется из экспериментальной зависимости

A = (1,2…1,3)d, мм (12.17)

Вылет электрода из сопла наплавочной головки

l = (5…8)d, мм (12.18)

где d – диаметр электрода, мм.

В процессе наплавки металл конца электрода оплавляется и взрывается, поэтому часть металла приваривается к металлу детали, а другая – выбрасывается взрывной волной в охлаждающую жидкость. Потери металла на разбрызгивание достигают 30…35 %. Снизить потери металла можно уменьшением времени холостого хода.

Максимальная толщина наплавляемого слоя – не более 0,7…0,8 мм.

При одном и том же материале электродной проволоки можно получить различные структуры наплавленного металла в зависимости от количества охлаждающей жидкости и способа ее подачи.

Подавать охлаждающую жидкость можно в зону наплавки и за зону на наплавленный металл. Из двух способов наименее удачен – подача в зону наплавки. Наплавленный металл приобретает неравномерную структуру с большими колебаниями твердости.

Примерно также влияет подача к месту наплавки большого количества охлаждающей жидкости. Ее расход обычно составляет 0,5 л/мин.

Охлаждающая жидкость способствует охлаждению детали, лучщему формированию структуры наплавленного металла, его закалке и повышению износостойкости, уменьшению зоны термического влияния, защищает зону наплавки от воздействия окружающего воздуха.

В качестве охлаждающей жидкости используют:

· 6 % водный раствор кальцинированной соды;

· раствор, содержащий 3…4 % кальцинированной соды и 4…5 % глицерина;

· 20 % водный раствор глицерина.

Существенным недостатком наплавки с использованием охлаждающей жидкости является снижение усталостной прочности металла восстанавливаемой детали. Поэтому детали, работающие в условиях знакопеременных нагрузок, наплавляют в среде защитных газов.

В качестве наплавочных головок используют УАНЖ-5, УАНЖ-6, ВГ-2, ВГ-3, ВГ-5.

Одной из новых разработок для вибродуговой наплавки является головка ОКС-6569М ГОСНИТИ. Она предназначена для наплавки деталей диаметром более 15 мм, имеющих износ от 0,5 до 3 мм. Наплавка производится в среде жидкости или углекислого газа проволокой сплошного сечения диаметром от 1,2 до 3 мм. Головка пригодна также для наплавки порошковой проволокой. При использовании специальной проволоки Св-15 наплавку ведут при отключенном вибраторе.

В качестве источников сварочного тока при вибродуговой наплавке используют то же оборудование, что и при автоматической наплавке под слоем флюса.

Поверхность, подлежащая наплавке, должна быть зачищена до металлического блеска. Зачистку делают непосредственно перед наплавкой при помощи шлифовальной шкурки при тех же частотах вращения детали, что и при ее наплавке. Биение наплавляемой поверхности не должно превышать 0,5 мм. При большем изгибе детали ее перед наплавкой необходимо выправить либо обработать на станке. Поврежденные резьбовые отверстия перед наплавкой необходимо обработать до полного удаления старой резьбы.

Процесс осуществляют на постоянном токе обратной полярности. Оптимальное напряжение при наплавке 17—20 В.

Толщина наплавляемого слоя зависит от соотношения скоростей подачи электродной проволоки и окружной скорости вращения детали. Чем больше скорость подачи проволоки и меньше окружная скорость вращения детали, тем толще будет наплавленный слой. С увеличением окружной скорости вращения детали наплавляемый валик металла при прочих равных условиях наплавки становится тоньше и уже.

Если толщина наплавленного слоя должна быть минимальной, то применяют тонкую проволоку, а если требуется получить более толстый слой, то применяют проволоку большего диаметра.

Для наплавки деталей из серого чугуна, чтобы получить металл без пор, небольшой твердости, с минимальным отбелом околошовной зоны, рекомендуется наплавку вести в два слоя малоуглеродистой проволокой Св-08 диаметром 1,6 мм. Первый слой (нижний) – толщиной 1/3 от толщины всего слоя. Полная толщина покрытия получается после нанесения второго слоя (верхнего). Режимы при нанесении первого и второго слоев различаются только в толщине слоя и скорости наплавки.

Наплавленный металл имеет различную твердость по глубине. Верхний слой имеет феритно-перлитную структуру твердостью 181…233 HB. Нижний слой подвергается отпуску при наложении верхнего слоя, имеет сорбитовую структуру твердостью 300…327 HB. Ниже этого слоя в зоне термического влияния в результате отбела твердость 430…460 HB. Толщина этой зоны 0,05…0,15 мм. Тоже и для ковкого чугуна.

12.7. Восстановление деталей автоматической наплавкой

под слоем флюса

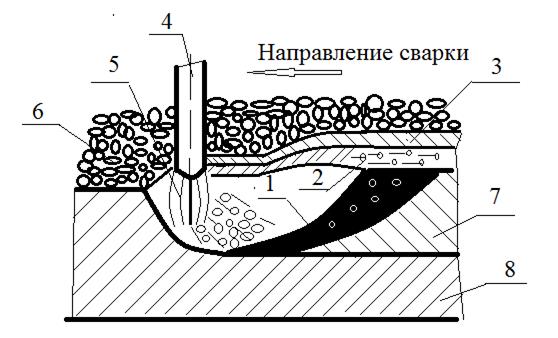

При наплавке под флюсом (рис. 47) дуга горит между сварочной проволокой 4 и свариваемым изделием 8 под слоем гранулированного флюса 6. Ролики специального механизма падают в электродную проволоку в зону дуги 5.

Рис. 47. Схема автоматической сварки (наплавки)

под слоем флюса:

1 – жидкий металл; 2 – жидкий шлак; 3 – шлаковая корка;

4 – электрод; 5 – электрическая дуга; 6 – гранулированный флюс; 7 – наплавленный металл; 8 – деталь.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла.

Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 2 (рис. 48). По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 3, которая впоследствии легко отделяется от поверхности шва.

Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 7.

Рис. 48. Принципиальная схема автоматической наплавки

под слоем флюса

1 – наплавочный аппарат; 2 – кассета с проволокой;

3 – бункер с флюсом; 4 – электрическая дуга; 5 – деталь.

Расплавленный электрод и основной металл образуют ванну жидкого металла, который давлением струи газов вытесняется назад. Под электродом образуется углубление (канавка) с небольшим количеством жидкого металла на дне, не препятствующим плавлению основного металла. Расплавленный металл электрода в виде капель переносится в ванну и смешивается с расплавленным основным металлом.

По мере перемещения дуги жидкий металл вытесняется из лежащих впереди расплавляемых участков и заполняет углубление (канавку).

При наплавке с использованием флюса получается более совершенная защита металла сварного шва от воздействия кислорода и азота воздуха, благодаря чему отсутствует окисление металла и он обладает высокой пластичностью.

При правильном подборе материала электродной проволоки и флюса обеспечивается стабильное горение дуги, нормальное формирование шва, требуемое качество наплавленного металла и легкое отделение образующейся шлаковой корки.

На конечные результаты наплавки под слоем флюса оказывают влияние химический состав электродной проволоки, материала детали и флюса, а также режимы наплавки.

По химическому составу флюсы делят на:

· безмарганцовистые, не содержащие окиси марганца MnO;

· среднемарганцовистые, содержащие MnO 14…22 %;

· высокомарганцовистые, содержащие MnO более 30 %.

Малоуглеродистую проволоку применяют в сочетании с высокомарганцовистым флюсом, а безмарганцовистые флюсы – с легированной проволокой.

По способу изготовления флюсы делят на:

· плавденные;

· керамические.

Плавленные флюсы – искусственно выплавленные в электрических печах силикаты типа MqO, CaO, MnO×SiO2. В этих флюсах содержатся шлакообразующие, стабилизирующие вещества, вещества, понижающие температуру плавления и вязкость шлаков и другие, способствующие получению нужных свойств наплавленного металла.

Преимущества плавленых флюсов:

· высокая механическая прочность;

· малая гигроскопичность;

· хорошая однородность по химическому составу;

· достаточно высокие технологические свойства, обеспечивающие устойчивость процессов горения дуги, благоприятные условия для формирования шва и отделения шлаковой корки;

· значительно дешевле керамических.

Наибольшее применение нашли высокомарганцовистые высококремнистые плавленые флюсы АН-348А, АН-348АМ, ОСЦ-45. Флюсы АН-348А, АН-348АМ отличаются только размером зерна.

Для наплавки шеек коленчатого вала рекомендуют применять флюс АН-348А и высокоуглеродистую проволоку НП-65 или пружинную 2 класса по химическому составу близкую к НП-65.

Для получения необходимых механических свойств наплавленного металла и исключения последующей термообработки рекомендуется к флюсу АН-348А в качестве легирующих компонентов добавить 2,5 % очень мелкого порошкового графита и 2 % порошкового феррохрома № 6.

Керамические флюсы получают путем смешения отдельных составляющих на растворе жидкого стекла. Технология изготовления керамических флюсов включает дробление составляющих, просеивание через сито для получения необходимой грануляции зерен 1…3 мм, прокаливание в печах при t° = 300…400° C для удаления влаги и повышения механической прочности. При таком методе изготовления возможно вводить в их состав ферросплавы и производить легирование металла различными элементами в самых широких пределах. Это одно из преимуществ керамических флюсов.

Керамические флюсы допускают замену дорогостоящей легированной проволоки дешевой низкоуглеродистой.

Недостатком керамических флюсов является неоднородность их химического состава, а, следовательно, и неоднородность наплавленного металла по химическому составу.

К достоинствам сварки и наплавки под флюсом относятся: высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%); высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны; незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги (по сравнению с ручной сваркой расход электроэнергии уменьшается на 30– 40%); лучшие условия труда сварщика и ряд других.

Вместе с тем, этот вид сварки и наплавки имеет ряд недостатков: значительный нагрев изделия; повышенную текучесть расплавленных металла и флюса, что позволяет вести сварку только в нижнем положении и наплавлять детали диаметром не менее 40 мм; необходимость в отдельных случаях повторной термической обработки; невозможность непосредственного наблюдения за формированием сварочного шва.

Наплавка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур.

Для рассматриваемого вида сварки и наплавки при ремонте подвижного состава наибольшее применение находят флюсы марок АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. (ГОСТ 9087-81 ФЛЮСЫ СВАРОЧНЫЕ ПЛАВЛЕННЫЕ).

Химический состав флюса АН-348А, %: Si02 — 41,0—43,5; МпО — 34,5—37,5; CaF2 — 3,5—5,5; А12O3 — до 3; MgO — 5,5—7,5; S —до 0,15; Р — до 0,75.

Химический состав флюса ОСЦ-45, %: Si02 — 43—45; МпО — 38—45; CaF — 6—8; СаО — до 5; MgO — до 1; А1 — до 2,5; F2O3 — до 1,5; S — до 0,15; Р — до 0,15.

Дата добавления: 2017-06-02; просмотров: 683;