ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 7 страница

При любом методе сварки и наплавки под воздействием высоких температур расплавленный металл окисляется кислородом и азотом окружающего воздуха, образуя нежелательные соединения – оксиды (FeO, Fe2O3) и нитриды (Fe2N, Fe4N) железа. Кроме того, происходит выгорание легирующих элементов. Поэтому качество сварки зависит от того, как удается оградить расплавленный металл сварочной ванны от влияния окружающего воздуха и обеспечить ее легирование необходимыми элементами. Защита расплавленного металла осуществляется либо применением флюсов, либо сваркой и наплавкой в защитных средах ( в среде аргона, в среде углекислого газа, под слоем флюса, в среде охлаждающей жидкости и т.д.).

Флюсы в виде порошка или пасты используют для защиты металла сварного шва от окисления, а также для удаления образовавшихся окислов. По своему действию флюсы подразделяют на 2 группы.

1. Флюсы, вступающие в химическое соединение с окислами, образуют легкоплавкие химические соединения с окислами и всплывают на поверхность расплавленного металла в виде шлака.

Химически действующие флюсы подразделяются на кислые и основные. В состав кислых флюсов входят борная кислота (H3BO3), бура (Na2B4O7 ·10H2O), кварцевый песок (SiO2), а в состав основных – сода, поташ.

Выбор химически действующего флюса зависит от того, какие окислы получаются в расплавленной ванне металла. Если окислы получаются кислые (SiO2, CO2 и др.), то применяют основные флюсы, а при основных окислах (FeO, CuO и др.) – кислые.

2. Флюсы – физические растворители растворяют окислы, образуя твердые растворы с малым удельным весом, всплывающие на поверхность расплавленного металла в виде шлака.

Эти флюсы применяют в тех случаях, когда окислы отдельных металлов не образуют химических соединений с флюсами. В их состав входят хлористые и фтористые соединения.

При сварке и наплавке деталей из-за неравномерного нагрева, а также изменения объема металла при нагреве и охлаждении, возникают внутренние термические напряжения, способствующие появлению трещин в металле и остаточных деформаций детали. Остаточные деформации детали появляются в том случае, когда внутренние напряжения превышают предел текучести материала детали.

Для снижения термических напряжений и исключения остаточных деформаций применяют различные технологические методы и приемы.

1. Отжиг при t = 600…850° С с последующим охлаждением вместе с печью.

2. Отпуск при t ≈ 400° C, выдержка при этой температуре в течение 3 часов и охлаждение на воздухе.

3. Общий подогрев детали перед сваркой и наплавкой до t = 200…300° С.

4. При выполнении наплавочных работ необходимо избегать наплавки лишнего металла с минимальным припуском на последующую механическую обработку. Причем наплавленный слой металла должен быть одинаковой толщины со всех сторон.

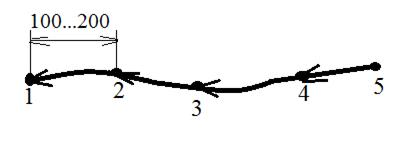

5. Трещины устраняют обратноступенчатой сваркой для того, чтобы непрерывно не подавать тепло в одном направлении (рис. 38).

Рис. 38. Схема обратноступенчатой сварки трещин

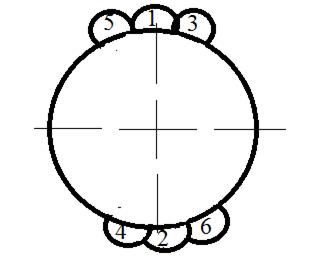

6. При наплавке деталей продольными валиками используют метод уравновешивающих валиков (рис. 39).

На величину термических напряжений и остаточных деформаций большое влияние оказывают также конструкция деталей, характер дефекта, вид и режим сварки, марка электрода, присадочного материала и флюса.

Рис. 39. Схема наплавки уравновешивающими валиками

12.1 Восстановление деталей газовой сваркой

Газовую сварку в авторемонтном производстве применяют при ремонте деталей из тонколистового металла (кабин, кузовов), а также деталей, изготовленных из чугуна и алюминиевых сплавов и для пайки ковкого чугуна.

Газовая сварка основана на использовании тепла, выделяющегося при сгорании горючих газов (ацетилена, пропан-бутановых смесей, паров бензина, паров бензола) в среде кислорода. Наиболее часто применяют ацетилено-кислородную сварку и наплавку, обеспечивающих получение температуры пламени 3100…3200° С. При сгорании пропан-бутановых смесей, паров бензина и паров бензола температура пламени не превышает 2400…2700° С.

При ацетилено-кислородной сварке для смешивания ацетилена с кислородом в нужной пропорции и образования пламени применяют сварочные горелки. Для ремонта автомобилей наиболее часто применяют инжекторные горелки типа ГС-53 и ГСМ-53. Каждая горелка имеет несколько наконечников, имеющих различный расход горючего газа. Для сварки пропан-бутановыми смесями используют те же горелки, но оснащенные наконечниками для подогрева горючей смеси.

Горючий газ ацетилен получают из карбида кальция в генераторах, которые могут быть передвижными (МГВ-08) или стационарными (ГВР-3, ГСД-5, ГРК-10). Кислород сохраняют и транспортируют в стальных баллонах синего цвета вместимостью 40 л под давлением 15 МПа.

Режим газовой сварки определяется параметрами: мощностью сварочной горелки, составом сварочного пламени углом наклона горелки к направлению шва. От правильного выбора мощности горелки зависит производительность процесса и качество сварки.

Мощность сварочной горелки (пропускная способность ацетилена в час) зависит от толщины свариваемого металла, температуры его плавления и теплопроводности и определяется по формуле

Q = A·s, м3/ч (12.1)

где s – толщина свариваемого металла, мм;

А– опытный коэффициент, характеризующий потребный расход ацетилена в час при сварке металла толщиной в 1 мм.

Опытный коэффициент учитывает температуру плавления и теплопроводность свариваемого металла. Для расчетов его значение принимают: для стали – 0,10…0,12; для чугуна – 0,15; алюминиевых сплавов – 0,10; красной меди – 0,15.

По полученному расходу ацетилена выбирают номер наконечника сварочной горелки (табл. 2)

Таблица 2

Номера наконечников сварочной горелки

| Параметры | Номер наконечника | ||||||

| Расход ацетилена, дм3/ч | |||||||

| Диаметр сопла, мм | 1,0 | 1,3 | 1,6 | 2,0 | 2,5 | 3,0 | 3,5 |

В зависимости от соотношения количества поступающих в горелку ацетилена и кислорода сварочное пламя может быть нормальным (нейтральным), науглероживающим (с избытком ацетилена) и окислительным (с избытком кислорода).

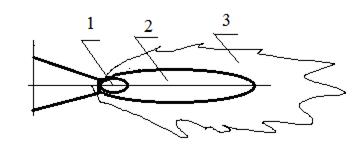

Наиболее ярко выражены все три части нормального пламени (рис. 40).

Для получения нормального пламени на единицу объема ацетилена требуется 2,5 объема кислорода. К сварочной горелке от баллона кислорода подается 1,15 требуемого объема кислорода, а остальной кислород образуется из воздуха в зоне горения пламени. При уменьшении или увеличении подачи кислорода относительно указанного объема получают науглероживающее или окислительное пламя.

Рис. 40. Структура газового пламени.

1 – ядро (t = 1200° C); 2 – сварочное пламя (t = 3100…3200° С);

3 – факел (t ≈ 600° C).

Нормальное пламя используют для сварки и наплавки деталей из стали с содержанием углерода до 0,5%, алюминиевых сплавов, меди и бронзы.

Науглероживающее пламя – для сварки деталей из стали с содержанием углерода более 0,5%, серого чугуна и наплавки твердых сплавов.

Окислительное пламя – для резки металла и сварки деталей из латуни.

При газовой сварки используется присадочный материал в виде прутка, химический состав которого должен приближаться к составу металла детали.

Угол наклона мундштука (наконечника) сварочной горелки к поверхности свариваемого металла зависит от:

· толщины свариваемого металла;

· теплопроводности металла.

Угол наклона мундштука горелки в зависимости от толщины металла приведен в табл. 3.

Таблица 3

Угол наклона мундштука горелки в зависимости

от толщины свариваемого металла

| Толщина металла, мм | До 1 | От 1 до 3 | От 3 до5 | От 5 до 7 | От 7 до 10 | От 10 до12 | От 12 до15 | Свыше 15 |

| Угол наклона, град. |

Чем толще металл и чем больше его теплопроводность, тем больше должен быть угол наклона мундштука горелки. Это способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты.

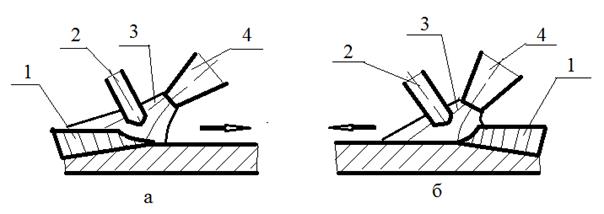

Существует два основных способа газовой сварки: правый и левый (рис. 41).

Рис. 41.Основные способы газовой сварки:

а – правый; б – левый;

1– формирующийся шов; 2 – присадочный пруток;

3 – пламя горелки; 4 – горелка.

При правом способе сварки процесс ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. В результате обеспечивается хорошая защита сварочной ванны от воздействия окружающего воздуха и замедленное охлаждение сварного шва. Правый способ позволяет получать швы высокого качества. Применяют для сварки металла толщиной более 5 мм. Этим способом легче сваривать потолочные швы, так как газовый поток пламени направлен непосредственно на шов и препятствует вытеканию металла из сварочной ванны.

При левом способе сварки процесс ведется справа налево. Горелка перемещается за присадочным прутком, а пламя направлено на кромки металла и подогревает их, подготавливая к сварке. При этом способе ниже опасность пережога металла и выше возможность получения лучшего внешнего вида сварного шва, что особенно важно при сварке тонколистовых металлов. Применяют для сварки вертикальных швов снизу вверх.

Диаметр присадочного прутка при сварке металла толщиной до 15 мм:

· при правом способе сварки

d = S/2, (12.2)

где S – толщина свариваемого металла, мм;

· при левом способе сварки:

d = (S/2) + 1 (12.3)

При сварке металла толщиной более 15 мм применяют присадочные прутки диаметром 6…8 мм.

При толщине свариваемого металла до 8 мм сварку ведут однослойными швами, до 10 мм – двухслойные, свыше 10 мм – трехслойные и более. Перед наложением очередного слоя поверхность предыдущего слоя необходимо хорошо очистить металлической щеткой. Сварку выполняют короткими участками, стыки валиков в слоях не должны совпадать. При наплавке очередного слоя проводят отжиг нижележащих слоев.

Процесс газовой сварки состоит из подготовки к сварке, сварки и обработки после сварки.

Подготовка к сварке включает в себя:

· засверливание концов трещины сверлом Ø 3…5 мм для предотвращения роста трещины при нагреве;

· разделку кромок трещины, которая зависит от марки материала и типа сварного соединения;

· зачистку до металлического блеска полоски вокруг трещины на ширину 25…30 мм;

· обезжиривание трещины и зачищенной полоски.

После сварки, чтобы металл приобрел достаточную пластичность и мелкозернистую структуру, необходимо провести проковку металла сварного шва в горячем состоянии и последующую нормализацию при температуре 800…900° С.

Основными преимуществами газовой сварки являются возможность регулирования температуры нагрева детали и присадочного материала и меньшее окисления наплавленного металла за счет защитных свойств факела сварочного пламени.

К ее недостаткам следует отнести высокую стоимость кислорода и ацетилена и большую зону термического влияния.

12.2. Восстановление деталей ручной электродуговой

сваркой

В авторемонтном производстве ручную электродуговую сварку применяют для устранения в деталях трещин и изломов небольших размеров, заварки отверстий, прихватки дополнительных ремонтных деталей, при сварке деталей сложной конфигурации и наплавки деталей небольших размеров, когда применение механизированных методов нерационально.

Источником тепла при дуговой сварке является сварочная дуга – устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, используемых при сварке, и характеризуемый высокой плотностью токов и высокой температурой.

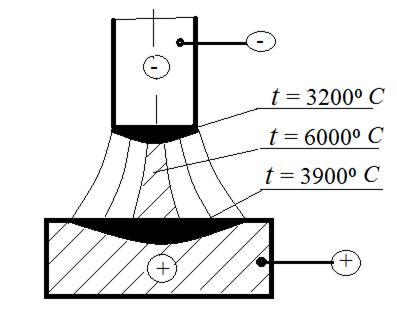

Тепло, выделяемое в дуге, расходуется на нагрев газа, создание светового потока и непосредственно на сварку. Температура дуги – неравномерная, наиболее высокая в центре газового столба – около 6000° С (рис. 42).

При электродуговой сварке источник тока должен обеспечивать легкое возбуждение и устойчивое горение дуги. Дуга горит устойчиво при напряжении 20…40 в. Напряжение зависит от длины дуги.

По мере уменьшения высоты дугового столба напряжение дуги должно уменьшаться, а при коротком замыкании достигать почти нулевого значения.

С увеличением силы тока напряжение должно уменьшаться, а с понижением увеличиваться. Этим требованиям отвечает оборудование, имеющее падающую внешнюю характеристику.

Рис. 42. Распределение температуры в сварочной дуге

Питание дуги осуществляется постоянным и переменным токами. Более экономичны источники питания переменным током. Так, при ручной сварке на переменном токе расход электроэнергии составляет 3…4 кВт·ч, а при сварке на постоянном токе 6…8 кВт·ч. Сварочная дуга на переменном токе малой плотности горит неустойчиво. Для повышения стабильности дуги увеличивают плотность тока. Поэтому на переменном токе нельзя сваривать тонколистовые детали.

Сварку на постоянном токе ведут только в тех случаях, когда переменный ток неприменим. В частности его используют для сварки металла малой толщины. Электрическая дуга на постоянном токе горит стабильно на малых плотностях тока, что позволяет сваривать тонкие детали. Кроме того, сварку можно вести на прямой и обратной полярности.

Прямая полярность обеспечивается при подключении к электроду отрицательного полюса электрической цепи, а положительный – к свариваемому металлу. Если же отрицательный полюс источника питания присоединен к свариваемому металлу, а положительный – к электроду, то такая полярность называется обратной. Она применяется реже и только в тех случаях, когда необходимо получить меньший нагрев детали.

Ручная дуговая сварка и наплавка осуществляется неплавящимися угольными, графитовыми или вольфрамовыми и плавящимися металлическими электродами. Сварка и наплавка неплавящимися электродами имеют ограниченное применение, используются только при сварке цветных металлов и наплавке изношенных поверхностей твердыми сплавами. В ремонтном производстве широко применяется дуговая сварка и наплавка плавящимися металлическими электродами.

Ручная электродуговая сварка производится электродами, которые состоят из стержня и покрытия (обмазки).

Стержень электрода изготавливают из электродных проволок диаметром от 0,3 до 12 мм, которые делят на 3 группы.

1. Низкоуглеродистые проволоки марок Св-08, Св-08А, Св-08ГА и др. (всего 6 марок), содержащие не более 0,12% углерода. Применяют для сварки мало и среднеуглеродистых, некоторых марок низколегированных сталей.

2. Легированные проволоки марок Св-08Г2С, Св-08ХН2М, Св-08ХГСМФА и др. с содержанием легирующих элементов не более 6%. Применяют для сварки и наплавки углеродистых и легированных сталей. В этой группе выделяют две марки проволок – Св-15ГСТЮЦА, Св-20ГСТЮА, используемые для сварки и наплавки без дополнительной защиты.

3. Высоколегированные проволоки марок Св-12Х13, Св-06Х19М9Т и др. с содержанием легирующих элементов более 6%, применяемые для сварки и наплавки нержавеющих, жаростойких, жаропрочных сталей и сплавов.

По характеру покрытия электроды выполняют с тонким ионизирующим и толстым качественным покрытиями.

Толщина тонких покрытий составляет от 0,15 до 0,25 мм на сторону. Наибольшее распространение получили электроды с меловым покрытием, состоящим из 80…85% мела (CaCO3) и 20…15% жидкого стекла ( Na2SiO3).

Электроды с тонким покрытием не защищают расплавленный металл от воздействия окружающего воздуха и сварной шов получается хрупким с множественными посторонними включениями. В ремонтном производстве имеют ограниченное применение.

Толщина качественных покрытий – (0,25…0,35)d (d - диаметр электрода, мм).

В состав толстых качественных покрытий входят газообразующие, шлакообразующие, легирующие элементы, раскислители и связующие.

Газообразующие элементы – крахмал, пищевая мука, древесная мука, целлюлоза и т.д.

Шлакообразующие элементы – полевой шпат, кварцевый песок, мрамор и другие вещества минерального происхождения.

Легирующие элементы – ферросплавы (феррохром, ферромолибден, ферромарганец и др. в зависимости от марки свариваемых сталей.

Раскислители – в основном ферромарганец и ферросилиций.

Связующие – жидкое стекло, а в некоторых случаях – декстрин или органический клей.

Толстые качественные покрытия являются защитно-легирующими, позволяющими получать наплавленный металл с высокими механическими свойствами.

Для получения доброкачественного сварного соединения или заданного качества наплавленного слоя при восстановлении деталей первостепенное значение имеют правильный выбор типа и марки электрода, а также режимов сварки (наплавки). Выбор электрода зависит от характера устраняемого дефекта, марки материала (сталь, чугун, алюминий), из которого изготовлена деталь, и требований к наплавляемому слою.

Электроды для ручной электродуговой сварки делятся на типы (по твердости наплавленного металла) и на марки (по химическому составу наплавленного металла).

Тип электрода обозначается:

· для сварки – Э-34, Э-38, Э-42, Э-42А и т.д. (Э – электрод для сварки, 34 и др. – предел прочности при растяжении). Буква А указывает на то, что сварной шов, полученный с использованием данного электрода, повышенного качества по пластичности и ударной вязкости;

· для наплавки – ЭН-15Г3-25, ЭН-18Г4-35 и др. (ЭН – электрод для наплавки, 15 идр. – процентное содержание углерода, Г3 и др. – содержание легирующих элементов, 25 и др. – твердость HRC наплавленного металла без термической обработки).

Каждому типу электродов соответствует несколько марок покрытий (обмазок). Электродные покрытия разделяют на:

· рудно-кислое – Р;

· рутиловое – Т;

· фтористо-кальциевое – Ф;

· органическое – О и др.

Наиболее распространены покрытия:

· рудно-кислое – марки электродов ОММ-5, ЦМ-7, ЦМ-8 и др.;

· рутиловое – марки электродов АНО-1, АНО-3, АНО-4, АНО-12, ОЗС-3, ОЗС-4, ОЗС-6 и др.;

· фтористо-кальциевое – марки электродов УОНИ- 13/45, УОНИ-13/55, ЦЛ-9, ОЗС-2, АНО-7 и др.

В каждый тип электродов входит несколько марок.

Электроды типа Э-42, Э-42А, Э-46, Э-46А, Э-50 и Э-50А (марки АНО-1, АНО-5, УОНИ-13/45, УОНИ-13/55 и др.) предназначены для сварки углеродистой и низколегированной стали с временным сопротивлением разрыву до 500 МПа.

Электроды типа Э-55 и Э-60 (марки УОНИ-13/55 У и УОНИ-13/65) – для сварки сталей с временным сопротивлением разрыву до 600 МПа.

Электроды типа Э-70, Э-85, Э-100 и Э-150 (марки УОНИ-13/85, НИАТ-3, НИАТ-3М и др.) – для сварки сталей высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

Электроды типа ЭН-09ХМ, ЭН-09ХМФ, ЭН-10Х3М16Ф и др. (марки ЦЛ-20, ЦЛ-26М, ЦЛ-36, ЦЛ-55 и др.) – для сварки и наплавки высококачественных легированных и теплоустойчивых сталей.

Электроды ЭН-10Г2, ЭН-12Г4, ЭН-30ХГ2М и др. (марки ОЗН-300У, ОЗН-400У и др.) – для наплавки деталей, работающих в тяжелых условиях ударных нагрузок.

Тип и марку электрода принимают в зависимости от химического состава и требуемых механических свойств восстанавливаемой детали.

Выбор диаметра электрода зависит от толщины свариваемых металлов и расположения накладываемых швов (нижний, вертикальный, потолочный) и др. факторов. По выбранному диаметру электрода устанавливают силу сварочного тока (табл. 4).

Таблица 4

Сила сварочного тока для нижних швов

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 0,5…1,0 | 1,0…1,5 | 20…50 |

| 1,0…2,0 | 1,5…2,5 | 30…100 |

| 2,0…5,0 | 2,5…4,0 | 60…200 |

| 5,0…10,0 | 4,0…6,0 | 140…350 |

| Свыше 10,0 | 6,0…8,0 | 190…450 |

Силу сварочного тока определяют по формуле

Iсв = K·d, А (12.4)

где K – опытный коэффициент, А/мм. Принимают K = 40…50 A/мм;

d – диаметр электрода, мм.

Напряжение дуги составляет 22…40 В.

Подготовка к сварке:

· трещины готовят аналогично подготовке для газовой сварки. При толщине стенок детали менее 5 мм трещину можно не разделывать, а ограничиться только зачисткой ее кромок. Если толщина стенок более 5 мм, то производят V-образную разделку кромок трещины, а при толщине стенок более 12 мм – Х-образную разделку (рис. 43);

· пробоины обрабатывают для придания им более определенной формы; защищают вокруг них полоску до металлического блеска шириной 15…20 мм; обезжиривают; изготавливают накладку (ремонтную деталь) из стали Ст.3 толщиной 2,0…2,5 мм (при расположении пробоины в стенке с необработанной поверхностью накладку изготавливают внахлест, в стенке с обработанной поверхностью впотай);

· обломы – с зачисткой скосов 3×45° в местах стыковки основной и ремонтной детали; изготовлением ремонтной детали по форме обломанной части или наплавкой необходимого количества металла;

· износ резьбовых отверстий – рассверливанием отверстия до полного снятия резьбы.

Оборудование для ручной электродуговой сварки, применяемое в авторемонтном производстве:

· сварочные трансформаторы марок ТС-120, ТС-300, ТС-500, СТЭ-24У, СТЭ-34У, СТН-350;

· преобразователи (источники постоянного тока) марок ПС-300, ПС-500, САМ, ПСО-300, ПСО-500;

· выпрямители марок ВСН-3М, ВСГ-3А, ВДГ-301, ВДГ-302, ВДГ-303.

Рис. 43. Подготовка трещины (а) и отверстия (б) к заварке

Основными достоинствами ручной дуговой наплавки являются универсальность, возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста.

К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла.

12.3. Особенности восстановления сваркой

деталей из серого чугуна

Из серого чугуна изготавливают тонкостенные корпусные детали: блоки цилиндров, головки блоков, картеры маховиков, корпусы водяных и масляных насосов, картеры коробок передач и др.

Ковкий чугун применяют для изготовления ступиц задних колес, чашек дифференциала, картеров редукторов задних мостов и др.

Характерными дефектами этих деталей, приобретаемыми в процессе эксплуатации, являются трещины, пробоины, обломы, сколы, срыв или износ резьбы в отверстиях и др.

Трудности при сварке деталей из серого чугуна обусловлены его свойствами: высоким содержанием углерода, низкой пластичностью и ударной вязкостью, высокой чувствительностью к нагреву и необратимыми изменениями объема при нагреве (рост чугуна) и охлаждении (усадка чугуна).

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне сплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимыми свойствами оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее, сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкций.

Основной трудностью сварки чугуна является возможность отбеливания сварного шва, которое происходит в результате быстрого охлаждения наплавленного металла и выгорания кремния. При быстром охлаждении углерод не успевает выделиться в чистом виде в виде графита и остается в химически связанном состоянии в виде цементита. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

При сварке в результате местного нагрева и большой усадки чугуна при охлаждении в деталях возникают значительные внутренние термические напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне.

Образующиеся при сварке чугуна тугоплавкие окислы с температурой плавления около 1400° С образуют на поверхности расплавленной ванны металла твердую пленку, препятствующую свободному выходу газов из расплавленного металла и, таким образом, способствует образованию в металле пор и раковин.

Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

Несмотря на отмеченные трудности, в настоящее время разработана технология ремонта деталей из чугуна сваркой, обеспечивающая достаточно высокое качество сварных соединений.

При восстановлении чугунных деталей применяют два основных способа: горячий и холодный.

Перед сваркой производят подготовку трещины к заварке:

· засверливают концы трещины сверлом Ø 3…5 мм для предупреждения их распространения при нагреве. Если отверстие Ø 5мм, то в него устанавливают пробку из медной проволоки;

· разделывают трещину по всей длине V-образно под углом 70…90° на глубину 2/3 толщины стенки;

· зачищают полоску вокруг трещины до металлического блеска шириной 15…20 мм;

· обезжиривают трещину и зачищенную полоску.

Горячийспособ сваркиприменяютдля восстановления деталей сложной конфигурации. Восстанавливаемую деталь нагревают в электрических двухкамерных муфельных печах до температуры 600…650° С. Общим требованием является равномерный нагрев детали и защита металла от воздействия открытым пламенем во избежание его загрязнения и науглероживание поверхностных слоев. После нагрева деталь закрывают термоизоляционным кожухом, в котором имеется окно в месте расположения трещины. В процессе сварки деталь не должна охладиться ниже 500° С.

При нагреве до указанной температуры и последующем медленном охлаждении отбеливания и образования закаленных участков в чугуне не происходит и трещины не появляются.

Сварку ведут ацетилено-кислородным слегка науглероживающим пламенем (с небольшим избытком ацетилена). В качестве присадочного материала используют стержни диаметром 6…8 мм, отлитых из серого чугуна марки А. Учитывая, что в процессе сварки чугуна часть углерода и кремния выгорает, присадочный материал содержит углерода от 3,0 до 3,6%, кремния – от 3,0 до 3,5%.

Для удаления из сварочной ванны серы применяется марганец, который активно с ней связывается. Но марганец задерживает графитизацию чугуна, поэтому его не должно быть больше 0,8%.

Для защиты наплавленного металла от окисления и удаления окислов используют флюсы:

1. бура (Na2B4O7);

2. смесь, состоящая из 50% буры, 47% двууглекислого натрия (NaHCO3), 3% окиси кремния (SiO2);

Дата добавления: 2017-06-02; просмотров: 368;