ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 6 страница

Если такие требования не предъявляются, то ДРД сначала полностью обрабатывается, а затем устанавливается на основную деталь.

4. Установка ДРД на основную деталь.

Установка ДРД на основную деталь производится по посадкам с гарантированным натягом. Для этого посадочные поверхности основной и дополнительной ремонтной детали обрабатывают по 7…8 классам шероховатости, на валу делают заходную фаску и лучше под 30°, если это допускается техническими условиями. Сборку основной детали с ДРД ведут под прессом с использованием смазки графитовой или дисульфидмолибденовой и с учетом действительного натяга.

Действительный натяг определяют по формулам

Nд = Nт – 1,2 (Rz1 + Rz2) (10.11)

Nд = Nт – 1,4 (k1·Rа1 + k2·Rа2) (10.12)

где Nд – действительный натяг, мм;

Nт – табличный натяг, мм;

Rz1, Rz2 – высоты микронеровностей сопрягаемых поверхностей основной детали и ДРД, мм;

Rа1, Rа2 – средне арифметическое отклонение профилей микронеровностей поверхностей сопрягаемых деталей, мм.

Усилие запрессовки F определяется по формуле

F = fπdLp (10.13)

где f – коэффициент трения, f =0,08…0,10;

d – диаметр контактирующих поверхностей, мм;

L – длина запрессовки, мм;

p – удельное контактное давление сжатия, Н/мм2.

Диаметр контактирующей поверхности

для вала

d = dн.о – 2δ (10.14)

для отверстия

d = dв.о + 2δ (10.15)

где dн.о – нижний предельный размер вала, мм;

dв.о – верхний предельный размер отверстия, мм;

δ – толщина втулки, мм.

Минимально допустимая толщина втулки определяется из условия прочности

δ = pnd/(2[σ]) (10.16)

где n – запас прочности, n = σт /[σ];

σт – предел текучести материала втулки, Н/мм2;

[σ] – допускаемое напряжение, Н/мм2.

Расчетную толщину втулки увеличивают на величину припуска на механическую обработку после ее установки на основную деталь.

Удельное контактное давление сжатия между деталями определяется по формуле

p = Nд/[d(C1/E1 + C2 /E2)] (10.17)

где Nд – расчетный действительный натяг, мм;

C1, C2 – коэффициенты;

E1, E2 – модули упругости материалов вала и втулки, Н/мм2.

C1 = [(d2 +  /( d2 –

/( d2 –  – μ1 (10.18)

– μ1 (10.18)

C2 = [(D2 + d2)/(D2 – d2)] – μ2 (10.19)

где dо – диаметр отверстия охватываемой детали, мм;

D – наружный диаметр охватывающей детали, мм;

μ1, μ2 – коэффициенты Пуассона для материала охватываемой и охватывающей деталей.

Для стали E = (2,1…2,2)105 МПа, μ = 0,3

для чугуна E = (1,2…1,4)105 МПа, μ = 0,25

для бронзы E = (1,0…1,1)105 МПа, μ = 0,33.

В случае, когда необходимо при сборке основной детали и ДРД создать большие натяги, сборку ведет либо с нагревом охватывающей детали, либо с охлаждением охватываемой детали.

Температуру нагрева охватывающей детали или охлаждения охватываемой детали определяют по формуле

T = 10-3K(Nд + S)/(ad) (10.20)

где K – коэффициент, учитывающий частичное охлаждение или нагрев при сборке, K = 1,15…1,30;

S – гарантированный зазор, мм;

a – коэффициент линейного расширения материала охватывающей детали при нагреве или охватываемой детали при охлаждении.

Если при изготовлении дополнительной ремонтной детали или при обработке восстанавливаемой поверхности основной детали посадка прослаблена, то, с учетом условий работы детали, можно усилить посадку либо приваркой ДРД в нескольких точках по торцу, либо обваркой по всему периметру торца, либо постановкой резьбового ввертыша.

Этим способом восстанавливают цилиндры блоков, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, коленчатых валов, ступицах, отверстиях с изношенной резьбой и др.

Восстановление с использованием ДРД является надежным и доступным при соблюдении технологического процесса. Долговечность деталей зависит от прочности соединения ДРД с основной деталью и от качества рабочей поверхности ДРД.

К недостаткам этого способа нужно отнести его сложность и дороговизну. Кроме того, в отдельных случаях он снижает механическую прочность основной детали. При гильзовании блока цилиндров повышается термонапряженность соединения из-за ухудшения теплоотвода от стенок к рубашке охлаждения.

11. Восстановление деталей давлением

Восстановление деталей автомобиля давлением основано на использовании пластических свойств материала восстанавливаемой детали, т. е. их способности при определенных условиях под действием внешней силы принимать пластические (остаточные) деформации без нарушения целостности.

Обработка давлением вызывает не только изменение формы и размеров деталей, но и влияет на механические свойства и структуру металла.

Различают холодную и горячую обработку давлением.

Обработка давлением, протекающая при температуре ниже температуры рекристаллизации и вызывающая упрочнение (наклеп) металла, называется холодной обработкой.

Обработка давлением, протекающая при температуре выше температуры рекристаллизации, при которой металл имеет структуру без следов упрочнения, называется горячей обработкой.

Рекристаллизацией называется процесс изменения структуры в результате нагрева металла после холодной пластической деформации.

Для увеличения пластичности металла и устранения возможности наклепа при горячей обработке металла давлением температура нагрева должна быть значительно выше, чем минимальная температура рекристаллизации. Минимальной температурой рекристаллизации (порог рекристаллизации) будет такая температура, при которой заметно резкое падение твердости до первоначального значения и рост пластичности. Минимальная температура рекристаллизации, как установил проф. А. А. Бочвар, составляет примерно 0,4 от абсолютной температуры плавления. Кроме того, при высоких температурах нагрева требуются меньшие усилия на деформацию и уменьшается опасность появления трещин при деформации. Наклеп же изменяет механические свойства металла детали, уменьшая его пластичность.

На свойства металла детали оказывают влияние остаточные напряжения, возникающие в результате неравномерной деформации отдельных участков тела детали, а также неоднородного строения металла, неравномерного нагрева или охлаждения различных его частей. Внутренние остаточные напряжения могут суммироваться с напряжениями, вызываемыми действиями внешней нагрузки, или вычитаться из них и тем самым уменьшать или увеличивать прочность детали. В результате действия остаточных напряжений может происходить коробление детали, появляться усталостные трещины и т. д.

При горячей обработке давлением большое значение на механические свойства детали оказывает температура начала и температура конца обработки (температурный интервал), зависящие от химического состава металла детали. Температура начала обработки (максимальная температура нагрева) не должна вызывать пережога или перегрева металла. Окончание обработки также должно быть при определенной оптимальной температуре, так как горячая обработка давлением при низких температурах у мягких сталей может вызвать наклеп, а у твердых – появление трещин.

Этот способ экономичен, обеспечивает высокое качество восстановле6ния деталей и может быть использован в трех случаях: для восстановления формы деталей, для восстановления размеров изношенных поверхностей деталей, для восстановления некоторых механических свойств металла детали (усталостной прочности и жесткости).

11.1. Восстановление формы деталей (правка)

В процессе эксплуатации автомобиля многие детали теряют свою первоначальную форму в результате деформаций изгиба и скручивания. Такие детали восстанавливают правкой.

При восстановлении формы деталей правкой не происходит заметных пластических деформаций и смещений металла детали. Этот вид восстановления происходит под действием внешней силы за счет остаточных напряжений и незначительных искажений структуры материала детали лишь в ее поверхностных слоях.

Существует два способа правки: правка статическим нагружением (правка под прессом) и правка наклепом.

Правка статическим нагружением (правка под прессом) производится без подогрева и с подогревом.

Подавляющее большинство деталей, таких как коленчатые и распределительные валы, валы коробок передач, полуоси, шатуны, балки передней оси, детали рамы (лонжероны, поперечины, угольники) и другие, правят под прессом или в специальных приспособлениях в холодном состоянии. Ведение правки вхолодную объясняется тем, что детали, подвергающиеся правке, термически обработаны. Нагрев детали при проведении правки с подогревом снимает термообработку. Обычно стальные детали правят без подогрева, а чугунные – с подогревом.

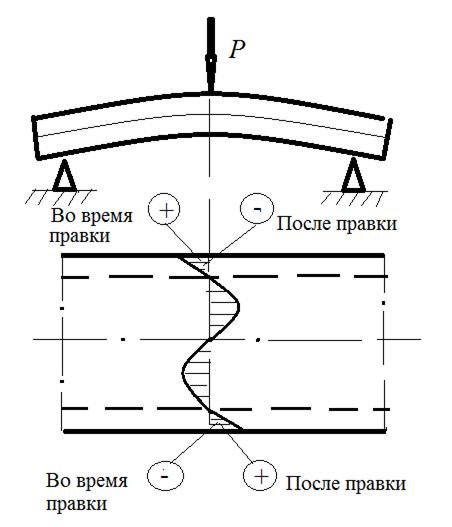

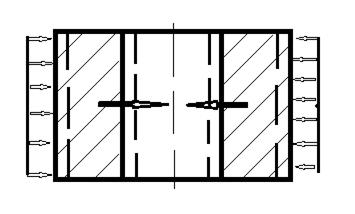

При нагружении детали внешней силой (рис. 31) возникают упругие и пластические деформации, причем для нежестких деталей, в частности для валов, упругие деформации весьма значительны.

Рис. 31. Правка вала под прессом.

При правке под прессом практически невозможно управлять процессом и вести правку за счет заранее намечаемых участков. Фактически ее ведут за счет мест, где механическая прочность ниже остальной части детали. Обычно эта местная деформация совпадает с участками, где находятся концентрации напряжений.

Пресс выбирают по усилию правки

P = 6,8 σт d3/(103l) (11.1)

где σт – предел текучести материала детали при температуре осадки, Па;

d – диаметр вала, м;

l – расстояние между опорами, м.

Холодная правка под прессом не всегда дает стабильную форму детали из-за обратного последействия, т. е. после снятия внешней силы деталь может самопроизвольно изменить свою форму. Нестабильность правки можно объяснить объемной неоднородностью остаточной деформации и ассиметричным расположением остаточных напряжений на участке детали, за счет которого произошла правка. На рис. приведена эпюра напряжений при правке под прессом. Поверхностный слой металла детали вовлекается в пластическую деформацию, тогда как средняя часть деформируется упруго. В крайних волокнах знак остаточных напряжений после снятия нагрузки изменяется на противоположный. При ассиметричном расположении напряжений со временем происходит их стабилизация и искривление выправленной детали. Возможно нарушение равновесия остаточных напряжений и при механической обработке, если снимают неодинаковый слой металла с противоположных сторон детали.

Для стабилизации результатов правки применяют следующие приемы:

1. выдерживают деталь под нагрузкой продолжительное время;

2. при правке перегибают деталь в противоположную сторону на 0,02…0,03 мм, дающую меньшие остаточные напряжения;

3. после правки подвергают деталь стабилизирующему отпуску при температуре ниже температуры термообработки.

Наилучшие результаты дает стабилизация результатов правки с последующим нагревом. Первые два способа менее надежны, но их применяют довольно широко.

Существенным недостатком правки под прессом является снижение усталостной прочности восстанавливаемой детали от 15 до 40%. Поэтому для высоконагруженных деталей с небольшим запасом прочности применять такую правку необходимо крайне осторожно.

Кроме снижения усталостной прочности правка под прессом снижает несущую способность детали, т. е. способность детали противостоять действию внешней силы в направлении противоположном направлению правки.

Для снижения остаточных напряжений и повышения несущей способности деталь подвергают тепловой обработке в виде стабилизирующего отпуска. При нагреве детали до 400…500° С несущая способность восстанавливается на 90…92%. Указанной стабилизации можно подвергать лишь детали, конечная термообработка которых проводилась при температуре не ниже 450…500° С (шатуны, балки передних осей и др.).

Для деталей, закаленных токами высокой частоты (коленчатых и распределительных валов), стабилизация правки при этих температурах недопустима. Стабилизацию правки этих деталей проводят при температуре 200…250° С, которая восстанавливает несущую способность до 50…60%.

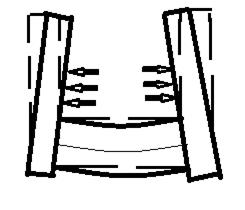

Правка наклепом существенно отличается от правки статическим нагружением, так как ей можно вести правку в желаемом направлении, т. е. управлять процессом (рис. 32).

Рис. 32. Схема правки коленчатого вала наклепом щек

К основным преимуществам правки наклепом следует отнести:

· стабильность правки во времени;

· высокую точность правки до 0,02 мм;

· не снижает усталостную прочность металла детали, так как отсутствует концентрация остаточных напряжений в опасных сечениях;

· возможность правки любого участка вала;

· выравнивание вала за счет ненагруженных участков;

· простоту и быстроту процесса;

· возможность правки деталей из чугуна вхолодную.

Правка наклепом целесообразна для коленчатых валов с величиной биения; не превышающей 0,03…0,05% от длины вала. Правка производится наклепом щек пневматическим молотком с шарообразной головкой (рис. ). Коленчатый вал укладывается на призмы крайними коренными шейками или устанавливается в центрах.

На результаты правки влияют:

· сила и число ударов в единицу времени;

· количество ударов и их повторяемость;

· размеры и форма бойка молотка;

· механические свойства металла вала.

По одному и тому же месту рекомендуется делать не более трех-четырех ударов. Контроль эффективности правки осуществляется измерением биения вала.

Наклепу подлежат внутренние и наружные стороны щек (со стороны шатунной шейки) в зависимости от направления биения вала.

Кроме правки вхолодную при ремонте иногда применяется правка с местным или общим подогревом (лонжероны рамы, балки передних осей большегрузных автомобилей). При правке с подогревом в зависимости от температуры нагрева будут преобладать различные описанные ранее явления.

Так, правка деталей с подогревом от 100 до 800° С будет сопровождаться явлениями упрочнения (наклепа) и возврата или упрочнения и рекристаллизации. Степень преобладания того или иного явления зависит не только от температуры нагрева, но и скорости деформации. Оптимальной температурой для правки с подогревом является интервал 600…800° С.

При температуре выше 600° С результаты правки в смысле механических свойств детали являются наилучшими. При местном нагреве детали на более нагретой стороне возникают напряжения сжатия, а на более холодной – напряжения растяжения.

11.2. Восстановление размеров изношенных деталей

Восстановление размеров деталей производят методами пластического перераспределения материала – осадкой, раздачей, обжатием, накаткой.

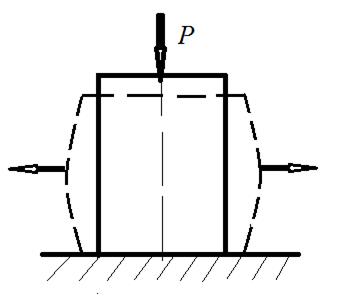

Осадку применяют преимущественно для восстановления внутреннего и наружного диаметров втулок и при необходимости наружного диаметра сплошных деталей за счет уменьшения их высоты (рис. 33). Поэтому возможности восстановления осадкой определяются величиной допустимого уменьшения высоты детали. Сильно нагруженные втулки можно восстанавливать только один раз и при условии, что ее высота уменьшится не более 5…8%; для менее нагруженных это уменьшение может достигать 15%.

Осадка втулок из цветных металлов ведется вхолодную при помощи гидравлических или винтовых прессов.

Осадка сплошных деталей (шеек валов, толкателей клапанов и др.) производится крайне редко из-за отсутствия на предприятии более эффективных способов. В этом случае осадку ведут с нагревом детали и последующим восстановлением требуемой термической обработки.

При осадке направление действующей силы Р перпендикулярно направлению деформации металла δ.

Усилие, необходимое для осадки

Р = σт(1+ 0,166 d/h)F (11.2)

где σт – предел текучести материала детали при температуре осадки, Па;

d – диаметр детали до осадки, м;

h – высота детали до осадки, м;

F– площадь поперечного сечения детали до осадки, м2.

Рис. 33. Схема осадки детали

Раздачу применяют для восстановления изношенной наружной поверхности полых деталей (поршневых пальцев, шипов крестовин карданных шарниров, посадочных поверхностей под подшипники качения чашек дифференциала, цилиндрических поверхностей кожухов и труб полуосей, трубы рулевых колонок и др.) за счет увеличения внутреннего диаметра (рис. 34).

Раздачу детали ведут чаще всего в холодном состоянии. Если этой операции подвергают закаленную или поверхностно упрочненную деталь, то производят отпуск или отжиг и раздачу после ее остывания. Реже применяют раздачу детали в нагретом состоянии.

Рис. 34. Схема раздачи детали

При раздаче направление действующей силы Р совпадает с направлением деформации материала δ.

Раздачу деталей производят цилиндрическими прошивками.

Усилие раздачи

P = 1,15 σт ln (D/d) (11.3)

где D и d – соответственно наружный и внутренний диаметры детали.

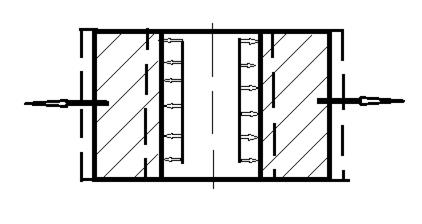

Обжатием восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для них значения (проушины рычагов, вилок, втулки, гладкие и шлицевые отверстия в сошках рулевого управления, цилиндры амортизаторов и др.) (рис. 35).

При обжатии втулку проталкивают через матрицу, которая имеет сужающее входное отверстие под углом 7…8°, калибрующую часть и выходное отверстие, расширяющееся под углом 18…20°. После восстановления детали должны быть проверены на наличие трещин.

При обжатии направление действующей силы Р совпадает с направлением деформации материала δ.

Усилие обжатия рассчитывается аналогично усилию раздачи.

Рис. 35. Схема обжатия детали

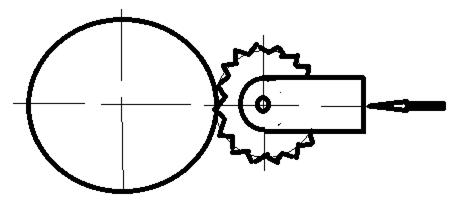

Накаткой восстанавливают изношенные посадочные поверхности под подшипники качения путем создания рифленой поверхности вследствие вытеснения металла зубцами накаточного ролика. При этом происходит увеличение наружного или уменьшение внутреннего диаметра детали (рис. 36).

При накатке необходимо создавать рифления с высокой несущей способностью без нарушения структуры металла и с минимальной потерей опорной поверхности. Эти требования могут быть обеспечены при соблюдении следующих трех условий.

Первое условие – высоту подъема гребешка зубом накатки принимают в зависимости от шага и угла заострения зуба накатки

L = δ1 + δ2 + δ3 + z ≤ βt ctg (α/2), мм (11.4)

где δ1 – износ восстанавливаемой детали на сторону, мм;

δ2 – овальность детали до восстановления, мм;

δ3 – биение детали до восстановления, мм;

z – припуск на шлифование, мм;

β – поправочный коэффициент, определенный опытным путем и в среднем равный 0,1;

t – шаг накатки, мм;

α – угол заострения зуба накаточного ролика, град.

Второе условие – шаг накатки должен быть кратным обкатываемому диаметру

nt = πdо, мм (11.5)

где n – количество зубьев накаточного ролика, шт;

t – шаг зубьев накаточного ролика, мм;

dо – диаметр накатки, мм.

dо = Dн – 2H, мм (11.6)

где Dн – диаметр изношенной детали, мм;

H – глубина внедрения зуба накаточного ролика, мм.

Третье условие – потеря опорной поверхности должна быть не более 0,5 всей восстанавливаемой поверхности детали

η ≤ 0,5 ≤ 2 (  –

–  ) (11.7)

) (11.7)

где η – коэффициент потери опорной поверхности.

Накаткой восстанавливают детали, изготовленные из пластичных материалов. Если твердость деталей превышает 25…30 HRC, то перед накаткой их необходимо отпустить. Наибольший подъем металла, обеспечиваемый накаткой, не превышает 0,2 мм на сторону.

Рис. 36. Схема накатки

11.3. Восстановление механических свойств металла деталей

В ряде случаев у отдельных деталей в процессе эксплуатации, а также после восстановления (электродуговой наплавкой, гальваническими покрытиями) ухудшаются механические свойства такие как жесткость (пружины, рессоры) и усталостная прочность (коленчатые и распределительные валы и др., работающие при знакопеременных нагрузках и удельных давлениях). Для восстановления этих свойств проводят наклеп поверхностного слоя металла детали, сходный с правкой наклепом. Но в отличие от последней наклепу подвергают не отдельные участки детали, а всю поверхность.

Поверхностный наклеп деталей осуществляют поверхностным пластическим деформированием металла (ППД) – обкатыванием и раскатыванием роликами или шариками, ударами пневматического молотка (чеканка), дробеструйной обработкой, выглаживанием.

Способы ППД имеют следующие преимущества: малую трудоемкость, простоту технологии, возможность упрочнения деталей любой формы и размеров, возможность варьирования глубины упрочнения, повышают твердость поверхностного слоя металла и создает в нем благоприятные сжимающие остаточные напряжения. Благодаря ППД повышается усталостная прочность деталей и их износостойкость.

Обкатка роликами или шариками применяется для упрочнения наружных и внутренних поверхностей деталей. Обкатка наружных поверхностей деталей производится на токарных станках при помощи специального инструмента – накатки, которая устанавливается на суппорте станка и прижимается к детали за счет поперечной подачи. При такой обработке достигается требуемая точность размеров деталей, высокое качество поверхности с шероховатостью Ra ≤ 0,16…0,32 и повышается усталостная прочность на 20…30%.

Эффективным способом упрочнения деталей ППД является алмазное выглаживание. Сущность процесса заключается в обработке поверхностного слоя детали инструментом, рабочая часть которого сферическая поверхность кристалла алмаза с радиусом закругления 1…3 мм. Алмаз устанавливается в специальной оправке, закрепляемой в резцедержателе суппорта токарного станка. Рекомендуемый режим алмазного выглаживания: подача 0,02…0,06 мм/об, скорость – 40…100 м/мин, усилие прижима алмазного наконечника к детали 150…300 Н. Обработка ведется в один проход. Алмазное выглаживание позволяет получить шероховатость Ra ≤ 0,04…0,08, повысить твердость на 25…30%, износостойкость – на 40…60%, усталостную прочность – на 30…60%.

Дробеструйную обработку механическими и пневма-тическими дробеметами используют для повышения усталостной прочности пружин, рессор, торсионных валов. В механических дробеметах дробь выбрасывается вращающимся с большой скоростью барабаном, а в пневматических – струей сжатого воздуха под давлением 0,5…0,6 МПа. В дробеметах используется стальная или чугунная дробь диаметром 0,5…1,5 мм. Рекомендуемый режим обработки: скорость полета дроби 60…100 м/сек, время обработки 3…10 мин, глубина наклепа до 1 мм.

12. Восстановление деталей сваркой и наплавкой

Сварка и наплавка являются основными способами восстановления деталей, широко применяемыми в авторемонтном производстве. Этими методами восстанавливают от 40 до 80% деталей. Такое широкое распространение обусловлено: простотой технологического процесса и применяемого оборудования; возможностью восстановления деталей из любых металлов и сплавов; высокой производительностью и низкой себестоимостью; получением на поверхностях деталей наращиваемых слоев практически любой толщины и химического состава.

Сваркой называется процесс получения неразъемного соединения металлических изделий местным сплавлением или пластическим деформированием.

Наплавка является разновидностью сварки и заключается в том, что на предварительно подготовленную поверхность детали наносится слой расплавленного металла для восстановления размера и повышения ее износостойкости.

Рис. 37. Классификация способов сварки

Для восстановления деталей применяют ручные (газовую, электродуговую) и механизированные виды сварки: полуавтоматическую и автоматическую под слоем флюса, в среде защитных газов, в среде водяного пара, вибродуговую и плазменно-дуговую. Классификация видов сварки приведена на рис. 37.

При использовании любого из перечисленных видов сварки образуется расплавленная ванна металла в окружении холодного основного металла. Остывание расплавленного металла сопровождается его рекристаллизацией и перекристаллизацией. На границе сварочной ванны и основного металла образуется зона термического влияния (ЗТВ). Изменения, происходящие в этой зоне, оказывают существенное влияние на качество сварки.

В ЗТВ происходят структурные изменения механических свойств металла (твердости, предела прочности, предела текучести, предела выносливости и др.) Поэтому при оценке качества сварки нужно учитывать не только состояние наплавленного металла, но и состояние ЗТВ.

Глубина зоны термического влияния зависит от метода сварки, режимов сварки, химического состава свариваемых металлов, начальной температуры деталей и температуры окружающей среды.

Так, например, глубина ЗТВ при газовой сварке составляет 25…30 мм, а при электрических методах – 2…6 мм. Подбором оптимального режима сварки глубина этой зоны может быть значительно снижена.

Дата добавления: 2017-06-02; просмотров: 758;