ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 3 страница

· технические условия на изготовление детали;

· анализ конструкции детали – указываются ее конструктивные особенности, делается анализ размерных цепей, качества простановки размеров, допусков, посадок;

· выбор типа производства;

· выбор способа получения заготовки;

· выбор технологических баз;

· установление маршрута обработки;

· выбор технологического оборудования;

· выбор режущего инструмента;

· расчет припусков и операционных размеров;

· назначение режимов резания;

· техническое нормирование технологических операций;

· определение квалификации работ;

· оформление технологической документации.

9.3. Установление маршрута обработки

При составлении плана обработки характер технологического процесса устанавливается в зависимости от типа производства. Для единичного и мелкосерийного производства принят уплотненный технологический процесс, выполняемый на универсальных станках. В серийном производстве технологический процесс дифференцирован на операции с закреплением их за определенными станками. В крупносерийном и массовом производстве технологический процесс осуществляется по принцип дифференциации и концентрации операций.

При разработке маршрута обработки необходимо руководствоваться следующим:

· в первую очередь обрабатывают поверхности, которые будут базами при выполнении последующих операций. Поэтому иногда в технологический процесс приходится включать дополнительные операции для искусственного создания баз;

· при обработке точных и недостаточно жестких деталей технологический процесс должен содержать черновые, чистовые и отделочные операции. Так как при черновой обработке снимается большая часть припуска, то здесь выявляются все дефекты заготовки. Часто следует отделять черновую обработку от чистовой, так как это позволяет более рационально использовать оборудование;

· операции, при которых не исключена вероятность появления брака из-за дефектов в материале или сложности обработки, должны выполняться в начале технологического процесса;

· обработка поверхностей детали, снижающих ее жесткость, производится в конце технологического процесса;

· точные и с наименьшей шероховатостью поверхности должны обрабатываться в последнюю очередь во избежание их повреждения на этапах технологического процесса.

9.4. Выбор технологического оборудования

При выборе металлорежущих станков руководствуются общими соображениями:

· станок должен иметь производительность, обеспечивающую выполнение заданной программы выпуска деталей;

· мощность станка должна соответствовать мощности, необходимой для выполнения операций;

· станок должен обеспечивать заданную точность обработки и шероховатость поверхности;

· размеры рабочей зоны станка должны соответствовать размерам обрабатываемой детали;

· удобство и простота управления станком, удаления стружки из рабочей зоны и другого обслуживания.

10. Припуски на механическую обработку

Припуском называется слой металла, снимаемый с заготовки механической обработкой для получения готовой детали заданной точности и шероховатости поверхности.

Увеличенные припуски вызывают необходимость дополнительной обработки заготовок. Повышают себестоимость обработки деталей.

Недостаточные припуски не обеспечивают полного удаления дефектных поверхностных слоев, получения необходимой точности и шероховатости поверхностей, а, следовательно, увеличивают вероятность брака при обработке резанием.

Таким образом, установление оптимальных припусков по всем переходам техпроцесса обработки резанием является важной технико-экономической задачей.

Под оптимальным припуском понимают такой припуск, который обеспечивает получение высококачественной продукции с наименьшей себестоимостью.

Различают промежуточные и общие припуски.

Промежуточным припуском называют слой металла, удаляемый при выполнении технологического перехода, и он равен разности размеров, получаемых после предшествующего и выполняемого переходов.

Слой металла, удаляемый при выполнении отдельной технологической операции, называется операционным. Он равен сумме припусков на отдельные технологические переходы.

Общим припуском называется слой металла, снимаемый в процессе обработки элементарной поверхности заготовки для получения из нее детали. Определяется он разностью размеров заготовки и готовой детали.

Припуски бывают симметричные цилиндрические, симметричные плоские и несимметричные.

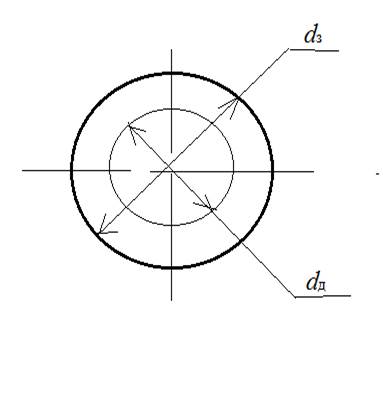

а) Симметричные цилиндрические

для вала zн =  (9)

(9)

Рис. 15. Припуск для вала

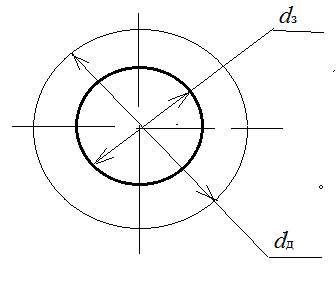

Рис. 16. Припуск для отверстия

для отверстия zв =  (10)

(10)

где  – диаметр заготовки вала, мм;

– диаметр заготовки вала, мм;

– диаметр готовой детали, мм;

– диаметр готовой детали, мм;

– диаметр отверстия детали, мм;

– диаметр отверстия детали, мм;

– диаметр отверстия заготовки, мм.

– диаметр отверстия заготовки, мм.

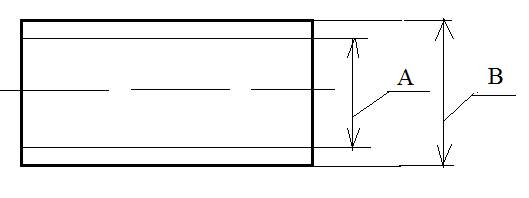

б) Симметричный плоский

z =  (11)

(11)

где  – высота заготовки, мм;

– высота заготовки, мм;

высота готовой детали, мм.

высота готовой детали, мм.

Рис. 17. Припуск симметричный плоский

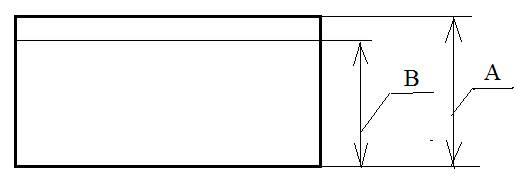

в) Несимметричный

z = A–B(12)

Рис. 18. Припуск несимметричный

10.1. Методы определения припусков

Припуски на механическую обработку определяют опытно-статистическим и расчетно-аналитическим методами.

Опытно-статистическим методом общие и промежуточные припуски устанавливаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых предприятий.

К недостатку этого метода следует отнести то, что припуски, выбранные по таблицам, устанавливаются без учета конкретных условий проектирования технологических процессов. Кроме того величины припусков во многих случаях завышены. Следовательно, этот метод применяется в условиях мелкосерийного типа производства.

Расчетно-аналитический метод разработан д.т.н., профессором В.М Кованом.

Минимальные промежуточные припуски определяются по формулам:

симметричный цилиндрический припуск

2zi min = 2[(Rz i-1 + Ti-1) +  (13)

(13)

симметричный плоский припуск

2zi min = 2[(Rz i-1 + Ti-1) + (  ) (14)

) (14)

несимметричный припуск

2zi min = [(Rz i-1 + Ti-1) + (  ) (15)

) (15)

где zi min – минимальный припуск на выполняемом переходе;

Rz i-1– шероховатость поверхности, полученная на предше- ствующем переходе;

Ti-1 – состояние и глубина поверхностного слоя, полученные на предшествующем переходе;

– пространственные отклонения в расположении обрабатываемых поверхностей относительно базовых, полученные на предшествующем переходе;

– пространственные отклонения в расположении обрабатываемых поверхностей относительно базовых, полученные на предшествующем переходе;

– погрешность установки, возникающая на выполняемом переходе.

– погрешность установки, возникающая на выполняемом переходе.

10.2. Установление предельных размеров

Определив промежуточные припуски можно легко установить предельные размеры обрабатываемой детали для всех операций от готовой детали до исходной заготовки.

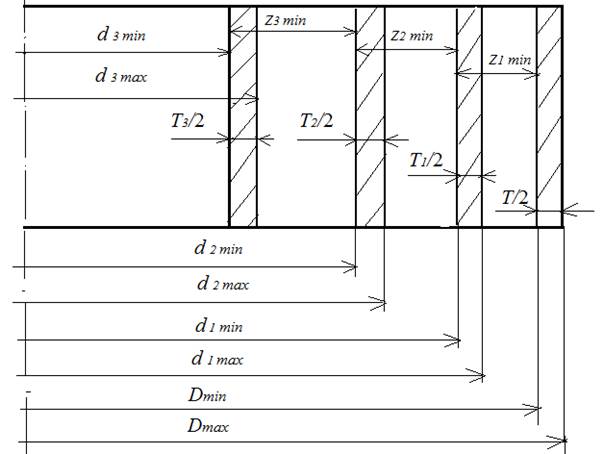

На рис. 19 приведена схема расположения промежуточных припусков и предельных размеров заготовки для точения чернового, чистового и шлифования однократного.

Из схемы, приведенной на рис. 5 можно определить операционные размеры обрабатываемой детали и размер заготовки.

На рабочем чертеже детали заданы размеры готовой детали d3min и d3max.

Предельные размеры после чистового точения

d2min = d3min +2 z3min

d2max = d2min + T2

Предельные размеры после чернового точения

d1min = d2min + 2z2min

d1max = d1min + T1

Предельные размеры заготовки

Dmin = d1min + 2z1min

Dmax = Dmin + T

Рис. 19. Схема расположения промежуточных припусков

и предельных размеров заготовки

11. Расчет режимов резания

Точение

Режим резания включает: скорость резания V, м/мин; подачу s, мм/об; глубина резания t, мм.

Режим резания зависит от типа и конструкции инструмента, материала и геометрии режущей части, качества заготовки, установки и закрепления инструмента на станке, состояния технологической системы СПИД и определяет силы резания и расходуемую мощность.

Приводится методика расчета режимов резания на примере точения.

11.1. Выбор резца

Выбирается тип токарного резца, материал режущей части, геометрические параметры режущей части (главный угол в плане φ, передний угол γ, угол наклона главной режущей кромки λ, радиус при вершине резца r) и размеры державки резца B × H.

11.2. Глубина резания t, мм

Глубина резания равна половине припуска на обработку поверхности

t = z/2, мм (16)

где z – припуск на механическую обработку поверхности, мм.

11.3. Подача s, мм/об

Подача выбирается из таблиц в зависимости от вида обработки, размера заготовки, размера державки резца B × H и глубины резания.

11.4. Скорость резания, V, м/мин

Скорость резания рассчитывается

· при наружном продольном точении и растачивании

VР = Сv Kv / Tmtxsy , м/мин (17)

· при отрезании, прорезании, фасонном точении

VР = Сv Kv / Tmsy , м/мин (18)

где Сv – постоянная, учитывающая влияние неучтенных факторов;

T – стойкость резца, мин;

m, x, y – показатели степени,

Kv – поправочный коэффициент.

Kv = Kм Kп Kи (19)

где Kм – коэффициент, учитывающий качество обрабатываемого

материала;

Kп – коэффициент, учитывающий состояние поверхности

заготовки;

Kи – коэффициент, учитывающий материал режущей части

инструмента.

11.5. Частота вращения шпинделя n, об/мин

Частота вращения шпинделя определяется

nр = 1000 VР / πd , об/мин (20)

где d – диаметр обрабатываемой поверхности, мм.

Расчетное значение частоты вращения шпинделя корректируем по паспорту станка. Фактическая частота вращения nф принимается ближайшей к приведенным в паспорте.

11.6. Фактическая скорость резания Vф , м/мин

Фактическая скорость резания рассчитывается

Vф = πd nф/1000 , м/мин (21)

11.7. Сила резания P, Н

Составляющие силы резания определяются по формуле

Px,y,z = 10CptxsyVфn Kp , Н (22)

Kp = Kм Kφ Kγ Kλ Kr (23)

где Kм – коэффициент, учитывающий качество обрабатываемого

материала;

Kφ, Kγ,Kλ,Kr – коэффициенты, учитывающие геометрические

параметры режущей части инструмента.

11.8. Мощность резания N, кВт

Nр = Pz Vф/ (1020·60), кВт (24)

По расчетному значению мощности выбирают мощность станка при условии

Nст ˃˃ Nр

12. Техническое нормирование технологических операций

Техническое нормирование – это установление технической нормы времени на выполнение технологической операции или нормы выработки в штуках в единицу времени.

Технической нормой времени называется регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Нормой выработки называется регламентированное количество изделий, которое должно быть обработано или изготовлено в заданную единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Для массового и крупносерийного типов производств устанавливается штучная норма времени, а для среднесерийного и мелкосерийного типов производств – штучно-калькуляционная.

12.1. Штучное время определяют по формуле:

Tшт = То + Твсп + Тобсл + Тотд (25)

где То – время основное (машинное), мин;

Твсп – время вспомогательное, мин;

Тобсл – время обслуживания рабочего места, мин;

Тотд – время на отдых и естественные надобности, мин.

12.2. Основное время – часть штучного времени, затрачиваемая на изменение и последующее определение состояния предмета труда.

Основное время устанавливается на снятие слоя металла с поверхности заготовки.

Для станочных работ основное время определяется по формуле:

То = (L +y)i /nS (26)

где L – длина обрабатываемой поверхности, мм;

y – величина врезания и выхода инструмента, мм

i – число проходов;

n – частота вращения шпинделя, об/мин;

S – подача инструмента, мм/об.

Величина врезания и выхода (перебега) резца

y = y1 + y2 (27)

где y1 – величина врезания резца, мм;

y1 = t/tg φ (28)

где t – глубина резания, мм (из расчета режимов резания);

φ – главный угол в плане резца, град.

y2 – величина перебега резца при обработке на проход, мм

(2…3 мм).

12.3. Вспомогательное время – часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда.

Вспомогательное время состоит из вспомогательного времени на установку и снятие заготовки и вспомогательного времени, связанного с переходом.

Твсп = Твсп. у + Твсп. п (29)

12.4. Время обслуживания рабочего места – часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом.

Время обслуживания рабочего места Тобсл устанавливается в процентах от времени оперативного.

Оперативное время – часть штучного времени, равная сумме основного и вспомогательного времени.

Топер = То + Твсп (30)

12.5. Время на личные потребности (время отдыха) – часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых.

Время отдыха Тотд устанавливается также в процентах от времени оперативного.

12.6. Штучно-калькуляционное время Tшт-к

Tшт-к = Tшт + Tп.з / n (31)

где Tп.з – время подготовительно-заключительное, мин;

n – количество деталей в партии, шт.

12.7. Подготовительно-заключительное время – интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда.

Время подготовительно-заключительное устанавливается на обработку партии деталей.

13. Особенности проектирования типовых технологических

процессов

На одну и ту же деталь при одинаковой программе выпуска изделий может быть разработано несколько вариантов технологических процессов. Эти варианты иногда значительно отличаются друг от друга маршрутом и содержанием операций, являясь в то же время равноценными по своей технико-экономической эффективности. На разработку таких технологических процессов затрачивается много времени и средств.

В конце 30-х годов профессором А.П. Соколовским была предложена идея типизации технологических процессов. Первым этапом типизации технологических процессов является классификация деталей машин.

Детали могут быть разбиты на следующие классы близких по конструкции и по общности технологических задач, возникающих при их изготовлении: валы, втулки, диски, крестовины, эксцентрики, рычаги, корпусные детали, зубчатые колеса, крепежные детали и т. д.

Каждый класс деталей разбивается на группы, подгруппы и типы.

Классификация деталей позволяет спроектировать принципиальную схему типового технологического процесса для каждого класса деталей, отражающую последовательность выполнения операций обработки и тип оборудования.

На основе типового технологического процесса разрабатывается оптимальный вариант технологического процесса обработки определенной детали данной классификационной группы для заданных производственных условий.

14. Групповой метод обработки

Идея типизации технологических процессов и достигнутые в этом направлении результаты послужили основанием для развития и внедрения метода групповой обработки деталей.

В условиях единичного и мелкосерийного типов производств большая номенклатура изделий одного наименования изготовляется в незначительных количествах. Применяемые универсальные станки и приспособления увеличивают продолжительность изготовления деталей и время на переналадку станков.

В этих же производственных условиях возможно использование специальных станков и приспособлений, что увеличивает производительность.

Для этого все детали разбивают на группы по принципу технологического сходства. Обработка этих групп деталей должна быть возможна при одной настройке станка с некоторой его подналадкой.

Разработка группового технологического процесса состоит из 2-х этапов:

1. классификация деталей с целью установления отдельных групп технологически подобных деталей;

2. разработка технологического процесса изготовления деталей данной группы.

При классификации учитывается, что обработка деталей одной группы должна осуществляться одними методами на однотипном оборудовании при групповой настройке и с применением приспособлений и инструмента, характерных для данной группы деталей.

Среди группы деталей выбирают комплексную деталь – наиболее сложную (реальную или условную). Технологический процесс разрабатывается на комплексную деталь и для нее производится настройка станка.

ТЕХНОЛОГИЯ РЕМОНТА АВТОМОБИЛЕЙ

И ИХ СОСТАВНЫХ ЧАСТЕЙ

1. Характеристика объектов ремонта

1.1. Надежность автомобилей и его составных частей

Работоспособность автомобиля определяется преимущественно двумя основными эксплуатационными качествами – надежностью и долговечностью.

Надежность – свойство автомобиля, его агрегатов выполнять заданные функции , сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. Надежность – комплексное свойство, которое может включать в себя безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенных сочетаниях этих свойств как для автомобиля, так и его частей.

Безотказность – свойство автомобиля непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Основными показателями безотказности являются вероятность безотказной работы, средняя нароботка на отказ и параметр потока отказов.

Под отказом понимается неисправность отдельных элементов автомобиля, вызывающих простои. Отказы могут быть внезапными из-за появления аварийных дефектов или постепенными вследствие износа деталей.

Надежность отдельных деталей и сборочных единиц должна быть весьма высокой по сравнению с надежностью автомобиля в целом. Поэтому необходимо повышать долговечность основных деталей. Это особенно важно для деталей автомобилей, подвергающихся капитальному ремонту.

Долговечность - свойство автомобиля, агрегата, сопряжения сохранять работоспособность до предельного состояния с необходимыми перерывами на техническое обслуживание и ремонт. Показателями долговечности являются средний ресурс, срок службы и др. Долговечность зависит от износостойкости и усталостной прочности материала деталей.

Ремонтопригодность – свойство автомобиля, агрегата, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта. Показатели ремонтопригодности – среднее время восстановления и вероятность выполнения ремонта в заданное время.

Сохраняемость – свойство автомобиля сохранять значения показателей безотказности , долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования.

1.2. Процессы старения автомобилей и составных частей.

Предельное состояние автомобиля

В процессе эксплуатации автомобиля происходит необратимое ухудшение рабочих характеристик деталей, называемое старением. В основе старения лежат явления физического изнашивания деталей, происходящие как при эксплуатации автомобиля, так и при его хранении.

При эксплуатации наблюдаются износы первого рода – изменения геометрической формы и размеров деталей, снижение усталостной прочности материала. При хранении – износы второго рода – изменения, связанные с коррозией, потерей жесткости, преобразованиях в структуре и свойствах некоторых материалов.

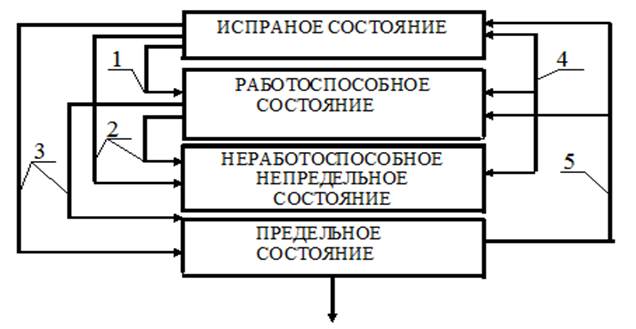

С течением времени или по мере роста наработки в состоянии автомобиля или его агрегатов наступает предел, после которого использование автомобиля оказывается нецелесообразным, т. е. автомобиль достиг своего предельного состояния (рис. 20).

Предельным состоянием автомобиля (агрегата) называют такое состояние, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его работоспособности невозможно.

СПИСАНИЕ

Рис. 20. Схема основных состояний автомобиля

1 – повреждение, 2 – отказ, 3 – переход в предельное

состояние, 4 – восстановление, 5 – ремонт.

Критерии предельного состояния:

неустранимое нарушение техники безопасности; неустранимый выход технических характеристик за допустимые пределы; недопустимое снижение эффективности эксплуатации; необходимость проведения капитального ремонта. Количественные значения показателей предельного состояния устанавливаются нормативно-технической документацией.

1.3. Классификация дефектов деталей и их краткая характеристика

1.3.1. Неисправности по конструктивным и производственным причинам, например от неправильного выбора материала детали, посадок сопряжений, неудовлетворительного качества механической или термической обработки и др. Эти неисправности – явление крайне редкое.

1.3.2. Условия эксплуатации автомобиля, своевременность и качество технического обслуживания (ТО) и ремонта оказывают большое влияние на надежность и долговечность. Плохие дорожные условия, несвоевременные и некачественные ТО и ремонт усиливают вредное влияние нежелательных явлений, возникающих в сопряжениях и сборочных единицах автомобиля в процессе его эксплуатации.

1.3.3. Основной причиной появления неисправностей в автомобиле является износ деталей, который происходит под действием сил трения, усталости поверхностных слоев металла, нагрузок, превосходящих расчетные и вызывающих нарушение жесткости или взаимного положения деталей в сопряжении. В результате износа изменяются начальные размеры сопряженных поверхностей, нарушается правильность геометрической формы.

1.3.4. В результате снижения усталостной прочности поверхностных слоев металла на поверхности деталей появляются риски, трещины и локальные выкрашивания.

1.3.5. Деформации возникают при появлении остаточных напряжений в металле деталей. Они бывают упругими и остаточными. Остаточные деформации изменяют размеры и форму деталей и могут проявиться в виде погнутости, скрученности и др.

1.3.6. К аварийным повреждениям относят различного рода трещины, отколы, обломы, задиры, вмятины, выпучины и др., т.е. дефекты, являющиеся следствием нарушений правил эксплуатации автомобилей.

| |

Дата добавления: 2017-06-02; просмотров: 503;