ПОНЯТИЕ О РЕМОНТЕ, ЕГО МЕСТО В СИСТЕМЕ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ АВТОМОБИЛЕЙ 2 страница

2. станки повышенной точности – П;

3. станки высокой точности – В;

4. станки особо высокой точности – А;

5. станки особо точные – С.

Погрешности геометрической точности станков переносятся полностью или частично на обрабатываемую поверхность детали в виде систематических погрешностей:

· непараллельность оси шпинделя направлению движения суппорта дает конусность;

· непараллельность оси шпинделя направляющим в вертикальной плоскости приводит к тому, что обрабатываемая поверхность приобретает форму гиперболоида вращения;

· биение шпинделя токарного и круглошлифовального станков , вызываемое овальностью шеек шпинделей или вкладышей опорных подшипников . полностью переносится на деталь, вызывая овальность;

· неперпендикулярность оси шпинделя вертикально-фрезерного станка к плоскости стола вызывает непараллельность обрабатываемой поверхности к установочной;

· биение конуса отверстия шпинделя вертикально-сверлильного станка вызывает увеличение диаметра обработанного отверстия (разбивку).

Износ рабочих поверхностей станков происходит неравномерно и вызывает изменение взаимного положения сборочных единиц станка, а, следовательно, возникновение дополнительных погрешностей.

6.2.2. Погрешности, связанные с неточностью изготовления

и износом режущего инструмента

Точность обработки непосредственно связана с точностью изготовления режущего инструмента в двух случаях:

· при обработке мерным инструментом, когда размер инструмента переносится на деталь (сверло, развертка, метчик, протяжка).

· при обработке фасонным инструментом, когда его профиль переносится на деталь (фасонные резцы, фрезы).

Погрешности изготовления немерного режущего инструмента непосредственного влияния на точность обработки не оказывает.

На точность обработки существенно влияет износ режущего инструмента, который приводит к изменению размеров и формы инструмента, а заточка его приводит к еще большим изменениям размеров и формы. В большей степени влияние оказывает износ по задней грани.

6.2.3. Погрешности, связанные с неточностью изготовления

и износом приспособлений

Приспособления, применяемые для закрепления деталей, являются источником погрешностей, поэтому они изготавливаются с учетом точности изготовления детали. Например, при обработке заготовки по 6…8 квалитетам точности допуски на размеры приспособления назначаются в пределах 0,5…0,33 допуска на соответствующие размеры детали.

Точность обработки снижается погрешностью, вызванной износом отдельных деталей приспособления.

6.2.4. Погрешности, связанные с жесткостью системы СПИД

Главным источником погрешностей механической обработки является недостаточная жесткость технологической системы СПИД (станок – приспособление – инструмент – деталь). Погрешности от упругих деформаций системы СПИД составляют в отдельных случаях до 80 % общей погрешности механической обработки.

Под жесткостью упругой системы следует понимать ее способность сопротивляться действию силы резания, стремящейся деформировать систему.

Силы резания действуют не только на режущий инструмент, но и в обратном направлении – на обрабатываемую деталь, причем основное влияние на деформацию узлов и станка в целом оказывают составляющие силы резания Py и Pz. Под действием этих сил изменяется расстояние от оси детали до вершины резца. Следовательно, изменяется форма и размер детали.

6.2.5. Погрешности, связанные с температурными деформациями

технологической системы СПИД

а) Температурные деформации станков.

Нагрев станин, корпусных деталей станков происходит за счет потерь на трение в механизмах, электро- и гидроприводах, а также за счет передачи тепла средой.

Разность температур в отдельных точках станины может достигать 10° С, что ведет к ее деформации и изменению взаимного положения сборочных единиц станка.

Основным источником образования тепла является шпиндельная бабка, температура в разных точках которой может колебаться от 10° до 50° С.

При большой длине шпинделя следует учитывать его осевое перемещение от нагрева.

б) Температурные деформации детали.

Нагрев детали происходит за счет выделения тепла в процессе резания.

При точении, растачивании, фрезеровании и строгании в стружку уходит от 30 до 80 %, в режущий инструмент – от 10 до 40 %, а в деталь от 3 до 9 % тепла.

При сверлении – в стружку уходит 28 %, а на нагрев детали от 50 до 55 % тепла.

Нагрев детали следует учитывать при проектировании процессов обработки длинных и тонкостенных деталей.

Температурные деформации детали значительно влияют на точность обработки. При обработке происходит неравномерный нагрев детали, что является причиной изменения ее размеров и геометрической формы. Закрепленная деталь не может свободно расширяться, при нагреве она деформируется и обрабатывается в таком состоянии. После обработки деталь охлаждается в свободном состоянии и, вследствие деформации во время охлаждения ее форма искажается.

в) Температурные деформации режущего инструмента.

Температурные деформации режущего инструмента изменяют его положение относительно обрабатываемой поверхности.

В первый период работы резец нагреваясь удлиняется значительно, затем удлинение его замедляется и при наступлении температурного равновесия удлинения не происходит. В условиях непрерывного резания резец может увеличить длину до 30…50 мкм.

6.3. Случайные погрешности обработки

Случайной называют погрешность, которая для различных деталей данной партии имеет разные значения, причем ее появление не подчиняется никакой видимой закономерности.

Случайные погрешности возникают под действием многих причин, не связанных между собой какой-либо зависимостью, поэтому заранее нельзя установить закономерность изменения и величину погрешностей деталей.

Причины, вызывающие рассеивание размеров:

· колебания твердости обрабатываемого материала;

· колебания величины снимаемого припуска;

· колебания положения детали в приспособлении, вызванные погрешностью ее установки и базирования;

· колебания температурного режима обработки;

· колебания упругих отжатий элементов технологической системы СПИД под действием нестабильных сил резания.

Случайные погрешности могут иметь различные значения, и определить заранее точные величины их и моменты появления не представляется возможным.

В результате возникновения случайных погрешностей происходит рассеивание размеров деталей, обработанных при одних и тех же условиях.

6.3.1. Законы рассеивания размеров

В результате действия случайных погрешностей при обработке партии деталей на настроенном станке, действительный размер каждой детали является случайной величиной непрерывного типа, т. к. он может принимать любые значения в пределах определенного интервала (поля допуска).

Совокупность значений действительных размеров деталей, обработанных при одинаковых условиях и расположенных в возрастающей порядке с указанием частоты повторения этих размеров, называется распределением размеров деталей.

Законом распределения случайной величины называется всякое соотношение, устанавливающее связь между возможными значениями случайной величины и соответствующими им вероятностями.

Поле рассеивания и характер распределения размеров деталей определяют по кривым распределения. Для построения кривых распределения производят измерение размеров всех деталей, обработанных в данной партии. Полученные данные сводятся в ряды распределения путем деления величины рассеивания размеров на несколько равных по величине интервалов.

Затем определяется частота m (количество деталей, находящемся в данном интервале) или частность (относительная частота, равная отношению m/n, где n – общее число деталей в исследуемой партии).

По оси абсцисс откладываются значения величины интервалов, а по оси ординат – частоты или частность для каждого интервала. Соединив полученные точки прямыми, получим эмпирическую кривую распределения. При большом количестве замеренных деталей и соответственно большом количестве интервалов кривая приближается к плавной кривой и выражает теоретический закон распределения.

6.3.1.1 Закон Гаусса – закон нормального распределения

Многими исследованиями доказано, что при автоматическом получении размеров деталей, обрабатываемых на предварительно настроенных станках, рассеивание размеров деталей подчиняется закону Гаусса – закону нормального распределения.

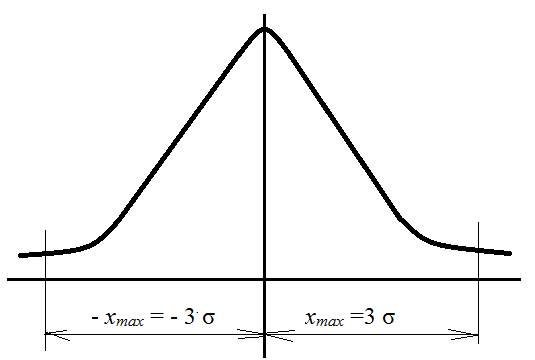

Кривая распределения, характеризующая этот закон, показана на рис. 1.

Рис. 1. Кривая нормального распределения погрешностей

Для закона Гаусса абсолютная величина отклонения

∆ = 6 σ (xmax =3 σ, - xmax = - 3 σ) (4)

где σ – среднеквадратическое отклонение (параметр, определяющий форму кривой;

x – отклонение действительных размеров от среднеарифметических.

6.3.1.2. Закон равной вероятности

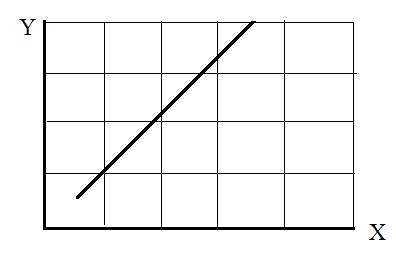

Если рассеивание размеров деталей зависит от одного доминирующего фактора, то распределение действительных размеров подчиняется закону равной вероятности.

Фактическое рассеивание размеров определяется

∆ = 2  (5)

(5)

Кривая распределения, характеризующая этот закон, показана на рис. 2.

Рис. 2. Кривая равной вероятности

6.3.1.3. Закон Симпсона – закон треугольника

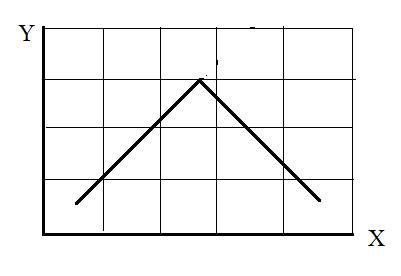

При наличии больших погрешностей обработки, связанных с недостаточной жесткостью технологической системы СПИД, износом режущего инструмента и др. причинами, фактическое распределение размеров может подчиняться закону Симпсона – закону треугольника.

Фактическое рассеивание размеров определяется

∆ = 2  (6)

(6)

Кривая распределения, характеризующая этот закон, показана на рис. 3.

Рис. 3. Кривая распределения закона треугольника

6.3.1.4. Закон Максвелла – закон эксцентриситета

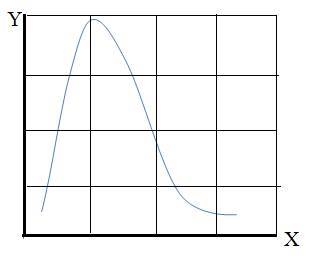

Распределение погрешностей таких как биение, эксцентриситет, ошибка в шаге резьбы, которые характеризуются их абсолютными значениями без учета знака, подчиняются закону Максвелла - закону эксцентриситета.

Фактическое рассеивание размеров определяется

∆ = 3.44 σ (7)

Кривая распределения, характеризующая этот закон, показана на рис. 4.

Рис. 4. Кривая распределения закона эксцентриситета

6.4. Запас точности

Надежность обеспечения требований точности обработки выражается величиной запаса точности

Ψ = T / ∆ (8)

где T – допуск на обработку;

∆ – фактическое поле рассеивание размеров детали.

Если Ψ  1, то обработка детали возможна без брака.

1, то обработка детали возможна без брака.

Если Ψ  то брак технически неизбежен.

то брак технически неизбежен.

7. Качество поверхностей деталей машин

Под качеством поверхности понимают состояние поверхностного слоя как результат воздействия на него одного или последовательного комплекса технологических методов.

Качество поверхности характеризуется:

· шероховатостью;

· волнистостью;

· физико-механическими свойствами поверхностного слоя.

Качество поверхности зависит от:

· рода и свойств обрабатываемого металла;

· способа обработки (точение, сверление и т. д.);

· режимов резания;

· жесткости технологической системы СПИД;

· геометрических параметров режущего инструмента;

· материала режущей части инструмента;

· охлаждения заготовки в процессе обработки.

Под шероховатостью поверхности понимают совокупность неровностей, образующих рельеф поверхности, с относительно малыми шагами в пределах базовой длины.

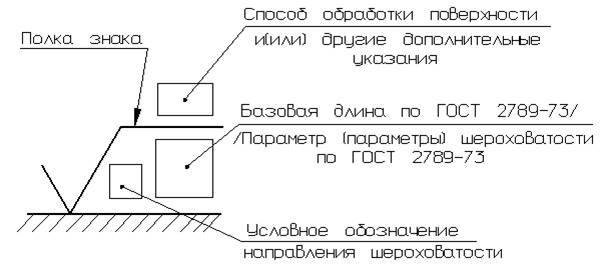

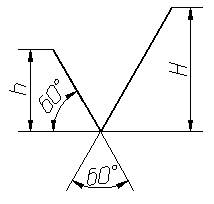

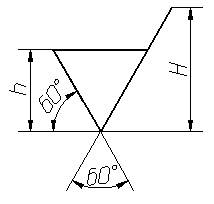

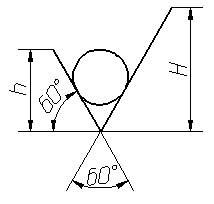

Обозначение шероховатости поверхности на рабочих чертежах деталей производится в соответствии с ГОСТ 2.309-73.

Рис. 5. Структура обозначения шероховатости поверхности

Рис. 6. Обозначение шероховатости поверхности

без указания способа обработки

Рис. 7. Обозначение шероховатости поверхности, при

образовании которой обязательно удаление слоя материала

Рис. 8. Обозначение шероховатости поверхности,

образование которой осуществляется без удаление слоя

материала

Под волнистостью поверхности понимают совокупность неровностей, образующих рельеф поверхности, с шагами значительно больше базовой длины.

Волнистость поверхности возникает при обработке вследствие вибрации технологической системы СПИД, неравномерности процесса резания, биения режущего инструмента и других факторов. Часто волнистость возникает на поверхностях деталей средних и крупных размеров при обработке точением, фрезерованием, шлифованием.

Физико-механические свойства поверхностного слоя характеризуются его твердостью, структурными и фазовыми превращениями, величиной. Знаком и глубиной распространения остаточных напряжений, степенью наклепа, а так же изменениями химического состава материала поверхностного слоя.

Достижение необходимого качества поверхности деталей машин и поддержание его на заданном уровне в производственных условиях является задачей построения всего технологического процесса.

7.1. Влияние качества поверхности на эксплуатационные

характеристики деталей машин

Эксплуатационные характеристики деталей машин, такие как износостойкость, усталостная прочность и антикоррозионная стойкость, зависят от качества поверхности.

7.1.1. Износостойкость материала детали

При обработке на станках на поверхности детали остаются неровности. При взаимном сопряжении двух поверхностей они соприкасаются друг с другом лишь по вершинам неровностей.

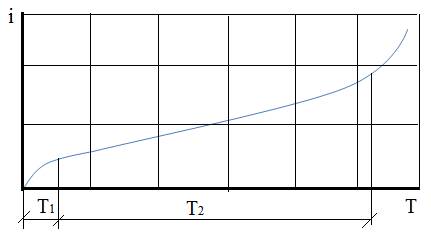

На рис. 9 приведен график износа двух деталей сопряжения, работающих в условиях интенсивного трения.

В начальный период работы трущихся поверхностей происходит интенсивное срезание гребешков выступов неровностей.

В период времени T1 (период приработки) происходит приработка двух трущихся поверхностей.

Рис. 9. Зависимость износа детали от времени работы

В период времени T2 процесс износа происходит медленнее. Этот период соответствует нормальным условиям эксплуатации и определяет срок службы детали.

В зависимости от качества поверхности и качества обрабатываемого материала, длительность периодов T1 и T2 различна.

В конце периода T2 износ значительно возрастает, т. к. нарушается нормальная работа трущихся поверхностей. Это вызывается увеличением зазора больше допустимого, заеданием поверхностей, сплавлением, свариванием или разрушением.

С целью уменьшения первичного износа (времени приработки), следует производить чистовую обработку поверхностей шлифованием, хонингованием или поверхностно-пластическое деформирование обкаткой и раскаткой роликами или шариками, выглаживанием.

7.1.2. Прочность детали

Качество поверхности оказывает существенное влияние на прочность детали.

При переменной нагрузке трещины, риски, впадины шероховатости на поверхности детали вызывают неравномерное распределение и концентрацию остаточных напряжений, что ведет к ее разрушению.

Наиболее вредное влияние оказывает направление рисок и шероховатости, перпендикулярных к направлению действия нагрузок.

Для повышения усталостной прочности деталей, подвергающихся действию циклических нагрузок, необходимо поверхности обрабатывать до высокого класса шероховатости.

Повышается прочность деталей и обработкой пластическим деформированием.

7.1.3. Антикоррозионная стойкость

Неровности, полученные на поверхности детали при обработке на станках, приводят к быстрому разрушению металла коррозией, вызываемой атмосферным влиянием и действием различных жидкостей и газов. Под действием коррозии первоначальные выступы неровностей поверхности отделяются от основной массы металла. На поверхности образуются вторичные неровности, и коррозия распространяется от новых впадин. При трущихся поверхностях коррозия увеличивает износ.

Когда по условиям эксплуатации машин невозможно использование коррозионностойких металлов или защитных покрытий, добиваются повышения класса шероховатости любым из ранее указанных методов.

8. Базирование деталей при обработке на станке и сборке изделия

Для правильной работы каждой машины необходимо обеспечить определенное положение каждой детали. Так же и при обработке деталей на станках и сборке изделия, детали должны быть правильно ориентированы относительно механизмов и сборочных единиц станка, определяющих траекторию перемещения режущих инструментов.

Задача взаимной ориентации деталей и сборочных единиц в машинах, а также деталей на станке при их изготовлении решаются назначением соответствующих баз.

Под термином база подразумевается совокупность поверхностей, линий или точек детали, по отношению к которым ориентируются другие детали изделия или другие поверхности данной детали при их обработке или измерении.

Как следует из определения, понятие база включает в себя весь комплект поверхностей, необходимых для требуемой ориентации детали при сборке изделия и при изготовлении детали.

8.1. Базирование призматической детали. Правило 6-ти точек

Известно, что для полного определения положения твердого тела в пространстве, необходимо лишить его 6 степеней свободы (3-х поступательных перемещений вдоль осей координат X, Y, Z и 3-х вращений вокруг этих осей).

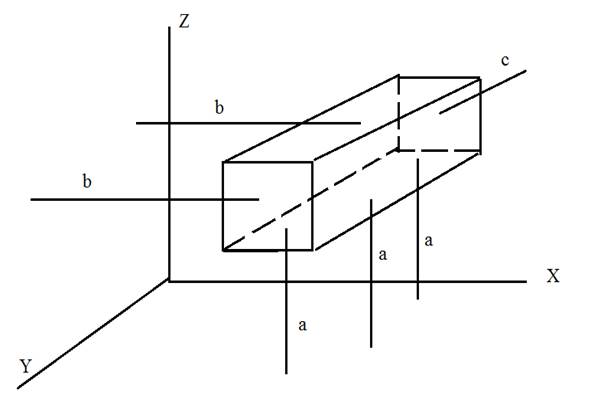

Рассмотрим ориентацию призматического тела в трехмерной системе координат (рис. 10).

Рис. 10. Базирование призматической детали

Для правильной ориентации призматического тела в пространстве свяжем его нижнюю плоскость тремя жесткими двусторонними связями «a» с плоскостью XOY. Тело лишается 3-х степеней свободы – перемещения вдоль оси Z и вращений вокруг осей X и Y. Связав боковую поверхность 2-мя жесткими двусторонними связями «b» с плоскостью YOZ, лишаем тело еще 2-х степеней свободы - перемещения вдоль оси X и вращения вокруг оси Z. Чтобы лишить тело последней степени свободы (перемещения вдоль оси Y), достаточно связать торцевую поверхность одной жесткой двусторонней связью с плоскостью XOZ.

В реальных условиях ориентировки детали на станке жесткие двусторонние связи заменяются опорными точками.

Правило 6-ти точек. Для полной ориентации детали в приспособлении или в механизме необходимо и достаточно иметь 6 опорных точек, расположенных определенным образом на поверхностях данной детали.

Поверхности детали, участвующие в ориентации обрабатываемой поверхности или поверхности, сопряженной с другими деталями изделия, называются базирующими поверхностями.

Применительно к призматической детали различают:

· главную базирующую поверхность, несущую на себе 3-и опорные точки;

· направляющую базирующую поверхность, несущую на себе 2-е опорные точки;

· упорную базирующую поверхность, несущую на себе 1 опорную точку.

Комплект из 3-х базирующих поверхностей составляет базу детали.

При выборе базы в качестве главной базирующей поверхности принимают поверхность с наибольшими размерами, позволяющую разместить 3-и опорные точки достаточно далеко друг от друга; в качестве направляющей – самую длинную; в качестве упорной - поверхность любых малых размеров.

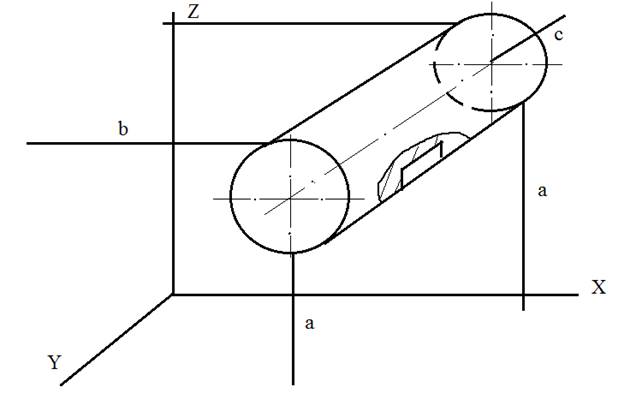

8.2. Базирование длинной цилиндрической детали

Для ориентации длинной цилиндрической детали (рис. 11) необходимо соединить цилиндрическую поверхность двумя жесткими связями «a» с плоскостью XOY и двумя связями с плоскостью YOZ, лишая ее 4-х степеней свободы (перемещений вдоль осей X и Y, вращений вокруг этих же осей). Чтобы устранить перемещение детали вдоль оси Y, достаточно связать торцевую поверхность одной связью с плоскостью XOZ. Лишается деталь вращения вокруг оси Y (собственной оси) опорной точкой, располагаемой на поверхности шпоночной канавки.

Цилиндрическая поверхность, несущая на себе 4 опорные точки, называется двойной направляющей базирующей поверхностью. Торцевая поверхность, несущая на себе 1опорную точку, называется упорной базирующей поверхностью. Поверхность шпоночной канавки называется второй упорной базирующей поверхностью.

Рис. 11. Базирование длинной цилиндрической детали

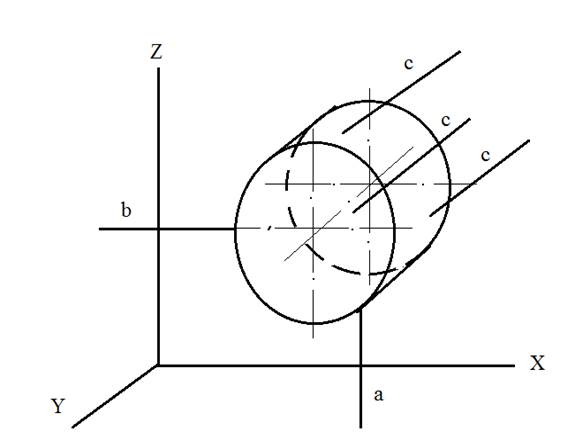

8.3. Базирование короткой цилиндрической детали

(детали типа «диск»)

У детали типа «диск» (рис. 12) цилиндрическая поверхность не может нести на себе 4 опорные точки, а относительно большие размеры торцевой поверхности делают возможным размещение на ней 3-х опорных точек, что вносит определенность в ориентацию детали в пространстве.

При ориентации короткой цилиндрической детали необходимо связать торцевую поверхность 3-мя жесткими двусторонними связями с плоскостью XOZ. При этом деталь лишается перемещения вдоль оси Y, вращений вокруг осей X и Z. Двумя связями «a» и «b» с плоскостями XOY и YOZ лишается перемещений вдоль осей X и Z. Последней степени свободы (вращения вокруг оси Y) деталь лишается опорной точкой, расположенной на поверхности шпоночного паза.

Рис. 12. Базирование короткой цилиндрической детали

(детали типа «диск»)

Торцевая поверхность, несущая на себе 3-и опорные точки, называется главной базирующей поверхностью; цилиндрическая поверхность (2-е опорные точки) – центрирующей базирующей поверхностью; поверхность шпоночной канавки (1 опорная точка) – упорной базирующей поверхностью.

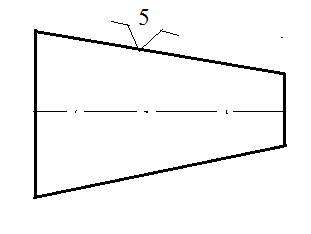

8.4. Базирование конических деталей

При установке деталей по длинной конической поверхности (рис. 13), она лишает деталь 5-ти степеней свободы, оставляя ей только одну степень – возможность вращения вокруг собственной оси (оси Y). Длинная коническая поверхность совмещает в себе функции двойной направляющей и упорной поверхностей. Она называется упорно-направляющей базирующей поверхностью.

Рис. 13. Базирование по длинной конической поверхности

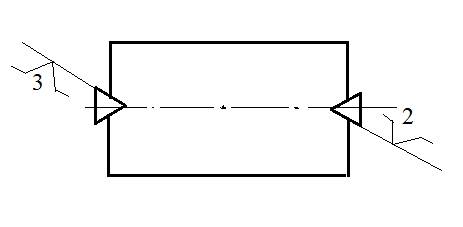

При базировании по короткой конической поверхности (рис. 14), левое центровое отверстие, соприкасающееся с центром передней бабки, выполняет функции центрирования и определяет положение детали в осевом направлении, несет на себе 3-и опорные точки (перемещение вдоль трех осей X, Y, Z) и называется упорно-центрирующей поверхностью. Функция заднего центрового отверстия ограничена функцией центрирования, лишает деталь 2-х степеней свободы (вращений вокруг осей X и Z) и называется центрирующей базирующей поверхностью. При установке детали на два центра, у нее остается только вращение вокруг собственной оси (оси Y).

Рис. 14. Базирование по короткому конусу

8.5. Назначение баз на обработку

Совокупность базирующих поверхностей, используемых для первой установки детали, называется черновой технологической базой.

В качестве черновой технологической базы выбирается поверхность или совокупность поверхностей, относительно которых при выполнении первой операции могут быть обработаны поверхности, используемые при последующей обработке в качестве чистовой технологической базы.

Для обеспечения точности ориентации и надежности закрепления детали в приспособлении, черновая технологическая база должна иметь достаточные размеры и возможно более высокую точность и наименьшую шероховатость поверхностей.

Черновая технологическая база должна использоваться при обработке детали только один раз при выполнении первой операции. Все последующие операции и установки детали должны осуществляться на обработанных базирующих поверхностей.

В качестве черновой технологической базы целесообразно выбирать совокупность поверхностей, остающихся необработанными.

8.6. Принцип постоянства баз

После выбора черновой технологической базы производится назначение технологических баз для последующих операций технологического процесса, причем руководствуются принципом постоянства баз.

При разработке технологического процесса стремятся к использованию на всех операциях одной и той же технологической базы, не допуская без особой необходимости ее смены (не считая смены черновой технологической базы). Это связано с тем, что всякая смена черновой технологической базы увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих баз.

8.7. Принцип совмещения баз

При выборе баз различного назначения необходимо стремиться к использованию одной и той же поверхности в качестве различных баз, т. к. это способствует повышению точности обработки детали. Целесообразно в качестве измерительной базы использовать установочную базу. Еще более высокой точности обработки можно достичь, если сборочная база является одновременно измерительной и установочной.

9. Проектирование технологических процессов изготовления деталей

Основной задачей разработки технологических процессов является обеспечение при заданной программе выпуска деталей высокого качества при минимальной себестоимости.

Технологический процесс является для производства, и отклонение от него будет нарушением технологической дисциплины.

Технологический процесс содержит данные для организации рабочих мест, подготовки и организации производства, календарного планирования, снабжения инструментами и организации внутрицехового транспорта.

9.1. Исходные данные для проектирования технологических

процессов

Для разработки технологических процессов необходимо иметь:

· программу выпуска изделия, составленную на основании общей программы предприятия;

· рабочие чертежи детали;

· чертеж сборочной единицы, в которую входит деталь;

· рабочий чертеж заготовки;

· типовые технологические процессы изготовления деталей;

· государственные стандарты и нормативную документацию.

9.2. Порядок разработки технологического процесса

изготовления детали

· определение служебного назначения детали в сборочной единице машины и условия ее работы;

Дата добавления: 2017-06-02; просмотров: 526;