Термическое производство

Предназначено для выполнения предусмотренных РКД и технологическим процессом изготовления операций термической обработки заготовок, деталей и сборочных единиц. Предполагается, что поступающий на предприятие от поставщиков металлопрокат в состоянии поставки имеет вид термической обработки, указанный в РКД и подтверждённый соответствующим сертификатом поставщика, что исключает из технологического цикла предприятия необходимость проведения термической обработки листов, прутков, труб и иных видов проката, получаемого от контрагентов.

На термическое производство поступают детали и сборочные единицы после:

- литья;

- холодной обработки давлением;

- ковки и горячей штамповки;

- механической обработки;

- сварки.

На производстве должно быть предусмотрено технологическое оборудование, выполняющие следующие виды термической и химико – термической обработки:

- отжиг и нормализация отливок из чугуна для получения однородной структуры материала и получения требуемых механических свойств;

- диффузионный отжиг крупных отливок из легированной стали;

- изотермический отжиг заготовок из легированной стали;

- низкотемпературный отжиг и отпуск для снятия внутренних напряжений в сварных конструкциях из легированных сталей, поковках после черновой механической обработки;

- нормализация с целью выравнивания структурных неоднородностей в сварных швах, отливках и поковках из углеродистых и легированных сталей с низким содержанием углерода;

- закалка методом индукционного поверхностного нагрева с охлаждением водно-воздушной смесью или погружением в масляную ванну деталей и заготовок из углеродистой и легированной стали для получения высоких значений твёрдости и прочности поверхностного слоя;

- высокий или низкий отпуск, выполняемый после закалки стальных деталей;

- газовая цементация деталей из углеродистой и легированной стали для повышения высокой твёрдости и износостойкости поверхности;

- каталитическое газовое азотирование продукции инструментального производства;

- рекристаллизационный и низкотемпературный отжиг деталей из латуней для снятия наклёпа после механической обработки;

- рекристализационный отжиг деталей из бронз для снятия наклёпа после механической обработки;

- отжиг деталей из титановых сплавов в вакууме или атмосфере чистого аргона для снятия эффекта холодного деформирования, снижения содержания водорода и повышения пластичности.

Для выполнения всех видов отжига и нормализации деталей и заготовок из стали и чугуна с относительно низкими массо – габаритными характеристиками используются универсальные камерные электропечи типа ПКМ (рисунок 29).

Рисунок 29. Печь камерная электрическая ПКМ 6.12.5.

Для отжига и нормализации крупногабаритных и тяжелых деталей и заготовок из стали и чугуна предусмотрены печи типа ПВП с выдвижным подом (рисунок 30) и размерами рабочей камеры 3500х1200х1200 мм.

Выполнение операций по снятию внутренних напряжений, возникающих в сборочных единицах в процессе сварки, предусматривается в камерных электрических печах типа НКО (рисунок 31), обеспечивающих режимы термической обработки с температурой не выше 700 0С.

Для газовой цементации поверхности деталей из углеродистой и легированной стали предусмотрены электропечи сопротивления СШЦМ шахтного типа (крупногабаритные детали) и камерные печи типа ПКМ КГЦ (рисунки 32 и 33). В качестве карбюризатора применяется пропан – бутановая смесь в баллонах или сетевой природный газ. Печи используются в комплекте с автоматизированными модулями подготовки печных атмосфер типа МППА (рисунок 34).

Рисунок 30. Печь электрическая с выдвижным подом ПВП 5000М.

Рисунок 31. Печь электрическая камерная НКО 7.7.10.

Рисунок 32. Электропечь сопротивления СШЦМ шахтного типа.

Рисунок 33. Электропечь камерная типа ПКМ КГЦ.

При крупносерийном и серийном производстве для выполнения операций закалки с последующим отпуском малогабаритных стальных деталей и заготовок применяются механизированные камерные агрегаты типа СНЗА (рисунок 35). В состав агрегата входят:

- электропечь камерная для нагрева под закалку;

- электропечь для отпуска;

- ванна для закалочного охлаждения в масле с автоматическим перемешиванием и поддержанием температуры охлаждающей среды;

- ванна для промывки закалённых изделий моющим раствором;

- транспортно – загрузочные механизмы;

- клети, корзины, поддоны и кассеты для укладывания и транспортировки различных типов изделий;

- шкафы управления;

- гидравлическая система;

- система газообеспечения с подключением к внешнему источнику.

Производительность агрегата – 250 кг/час.

Рисунок 34. Модуль автоматизированный подготовки печных атмосфер МППА 02.

Рисунок 35. Агрегат камерный механизированный СНЗА.

Закалка крупногабаритных изделий и разнотипных изделий из стали при единичном производстве выполняется путём нагрева в камерных печах с защитной атмосферой типа СНЗ (рисунок 36) с последующим охлаждением в масляной или водяной ваннах типа ВМ или ВЗ соответственно (рисунок 37). Отпуск после закалки таких деталей и заготовок выполняется в предусмотренных выше камерных печах типа НКО. В качестве защитного газа используется аргон, азот или смеси азота с метаном или пропаном. Защитная атмосфера формируется в газовой панели самой печи из газов, подающихся от баллонов или заводской магистрали.

Рисунок 36. Печь камерная с защитной атмосферой типа СНЗ.

Каталитическое газовое азотирование продукции инструментального производства выполняется в печах типа США. В комплекте (рисунок 38) кроме собственно печи поставляются автоматическая система управления азотированием (СУАЗ КГА), основные элементы которой располагаются в шкафу управления, система охлаждения садки, система подачи технологических газов и система нейтрализации отработавших газов.

Операции термической обработки деталей из цветных металлов и сплавов выполняются в печах типа НКО или печах с защитной атмосферой типа СНЗ.

Для выполнения операций по транспортировке деталей, заготовок и сборочных единиц необходимо наличие двух кранов г/п 5 тс в каждом пролёте как для оборонных, так и для гражданских заказов.

Наличие возможности подключения внешних компьютерных сетей к практически любому рассмотренному оборудованию термического производства позволяет интегрировать весь технологический процесс термической и химико – термической обработки в АСУ ТПП и АСУ ТП.

Рисунок 37. Ванна закалочная.

Рисунок 39. Комплект оборудования для каталитического газового азотирования.

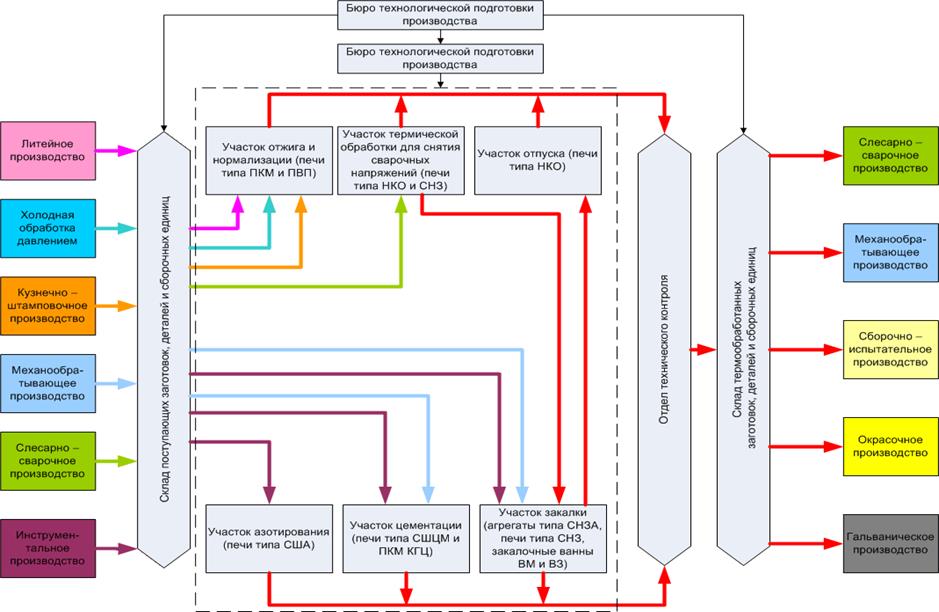

Состав оборудования термического производства представлен в таблице 41, блок - схема производства – на рис. 40.

Рисунок 40. Блок-схема термического производства.

Таблица 41. Термическое производство. Состав оборудования.

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм Масса, кг | Количество | Стоимость, тыс. руб. (2008г.) | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общая | ВТ ВТС | Гражд. | Общая | |||||||

| Печь камерная электрическая | ПКМ 6.12.5 | ЗАО «НПК «Накал» Россия | 2470х1600х 2180 | |||||||||

| Печь электрическая с выдвижным подом | ПВП 5000М | ЗАО «НПК «Накал» Россия | 9580х2085х 4485 | |||||||||

| Печь электрическая камерная | НКО 15.30.20М | ЗАО «НПК «Накал» Россия | 4000х2500х 2400 | |||||||||

| Печь электрическая камерная | НКО 7.7.10 | ЗАО «НПК «Накал» Россия | 1500х1600х 1800 | |||||||||

| Электропечь сопротивления шахтного типа | СШЦМ 8.15 | ЗАО «НПК «Накал» Россия | 2176х2156х 3900[1] | |||||||||

| Печь камерная электрическая | ПКМ 4.8.4 -КГЦ | ЗАО «НПК «Накал» Россия | 3000х1600х 1950[2] | |||||||||

| Модуль автоматизиро-ванной подготовки печных атмосфер | МППА 02 | ЗАО «НПК «Накал» Россия | 0,5 | 500х500х 1800 | ||||||||

| Агрегат камерный автоматизированный | СНЗА 6.12.5 | ЗАО «НПК «Накал» Россия | 7560х5450х 3240 | |||||||||

| Печь электрическая камерная с защитной атмосферой | СНЗ 6.12.5 | ЗАО «НПК «Накал» Россия | 2500х1700х 2600 | |||||||||

| Ванна закалочная | ВЗ 16.12.9 | ЗАО «НПК «Накал» Россия | 2000х1600х 1000 | |||||||||

| Ванна закалочная | ВМ 16.12.9 | ЗАО «НПК «Накал» Россия | 2000х1600х 1000 | |||||||||

| Печь для каталитического азотирования[3] | США 8.12 | ЗАО «НПК «Накал» Россия | 1800х1660х 2750 | |||||||||

| ИТОГО: |

Дата добавления: 2017-10-09; просмотров: 3113;