Особенности обмера детали

Для приближенного определения линейных размеров достаточно иметь следующие инструменты: две стальные линейки, штангенциркуль (либо кронциркуль и нутромер), угломер, шаблоны, радиусомер и резьбомер. Металлической линейкой измеряют линейные размеры деталей с точностью до 1 мм. Кронциркулем можно измерять размеры как наружных поверхностей деталей (рис. 2.31, а), так и внутренних (рис. 2.31, б).

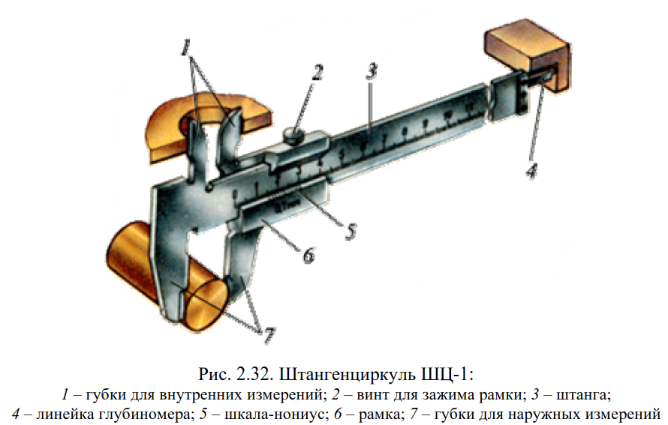

Штангенциркуль – универсальный измерительный инструмент с нониусом для измерения наружных и внутренних размеров, диаметров, глубин и высот деталей (рис. 2.32).

При измерении штангенциркулем целое число миллиметров отсчитывают по миллиметровой шкале до нулевого штриха нониуса, а десятые доли миллиметра – по шкале нониуса, начиная от нулевой отметки до той риски, которая совпадает с какой-либо риской миллиметровой шкалы.

В табл. 2.3 приведены приемы обмера деталей штангенциркулем.

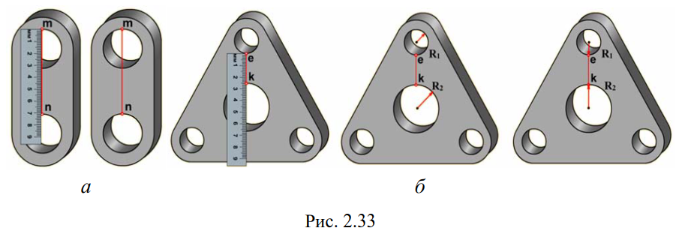

Линейку можно использовать для определения расстояния между осями отверстий. Если отверстия одинакового диаметра (рис. 2.33, а), то линейкой измеряют расстояние mn, которое равно межосевому расстоянию. Если требуется определить расстояние между осями двух отверстий разного диаметра, то линейкой измеряют расстояние ek, а нутромером – диаметры отверстий. Межосевое расстояние в этом случае равно сумме размеров ek и радиусов отверстий (рис. 2.33, б).

Линейкой и кронциркулем можно измерить толщину дна и стенки детали (рис. 2.34). Толщина дна k равна разности длин l и l1, измеренных линейкой. Толщину стенки c находят как разность размеров m и n.

Радиусы закруглений и галтелей измеряют набором радиусных шаблонов. Шаблоны радиусные (радиусомеры) – ГОСТ 4126–82 представляют собой набор стальных пластинок с закруглением на концах по определенному радиусу (рис. 2.35, а). При выполнении эскизов деталей с натуры, при измерении скруглений, например, галтелей, на деталях подбирают шаблон-пластинку таким образом, чтобы при стыковке ее с замеряемым закруглением детали не было бы щелей и зазоров. Скругления на пластинке и детали должны совпадать (рис. 2.35, б; в).

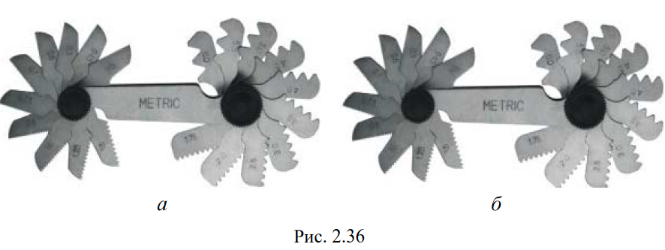

Для приближенного определения угла профиля и шага резьбы применяют набор резьбовых шаблонов с вырезами, соответствующими профилю резьбы.

Резьбомеры – инструменты для измерения и проверки правильности резьбы. Простейший резьбомер состоит из набора плоских шаблонов (тонких стальных пластинок), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или числа ниток на дюйм (для подсчета шага).

Резьбомеры выпускают двух типов (рис. 2.36): а – 60° – для метрической резьбы; б – 55° – для дюймовой и трубной резьб. На каждом шаблоне резьбомера указан размер шага в миллиметрах или число ниток на дюйм.

Для измерения шага резьбы резьбомером подбирают шаблон- пластинку (гребенку), зубцы которой совмещаются с впадинами измеряемой резьбы (рис. 2.37, а – шаблон не подошел; б – шаблон идеально подходит). Затем читают указанный на пластинке шаг (рис. 2.37, б – шаг резьбы болта 1,25 мм) или число ниток на дюйм.

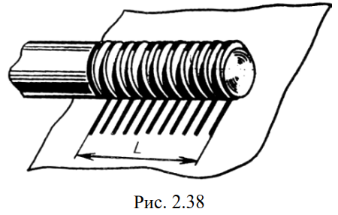

Для определения шага резьбы по дюймовому резьбомеру необходимо дюйм (1"=25,4 мм) разделить на количество ниток, указанное на шаблоне. При отсутствии резьбомера шаг резьбы можно определить при помощи оттиска на бумаге. Для этого резьбовую часть детали прижимают к листу чистой бумаги (рис. 2.38) для получения на ней оттисков (отпечатков) ниток резьбы, т. е. нескольких шагов (желательно, не менее 10).

Затем по оттиску измеряют расстояние L между крайними достаточно четкими рисками (отпечатками). Это измерение должно быть выполнено аккуратно, с точностью не ниже 0,25 мм. Сосчитав число шагов n на длине L по числу промежутков (при этом надо помнить, что на единицу меньше числа рисок), определяем шаг резьбы: P = L /(n-1).

Пример. Оттиск дал 10 четких рисок (то есть 9 шагов) общей длиной 13,6 мм. Наружный диаметр резьбы при измерении составил 14 мм. Определить резьбу.

На основании приведенной выше формулы определяем шаг резьбы: P = 13,6 : 9 = 1,51 мм. По таблице размеров стандартных резьб определяем точное значение резьбы: «Резьба М 14´1,5», то есть метрическая резьба второго ряда с номинальным диаметром 14 мм и мелким шагом 1,5 мм.

Определить резьбу в отверстиях этим способом можно только при достаточно больших диаметрах отверстия. Вообще же резьбу в отверстии удобно измерять по тем деталям, которые ввинчиваются в данное отверстие и, следовательно, имеют ту же резьбу.

На практике определение резьбы описанным способом облегчается тем, что для наиболее употребительных диаметров шаги метрических резьб выражаются или целым числом миллиметров, или числом, кратным 0,5 или 0,25 мм. Диаметры метрический резьб, начиная с 6 мм, всегда измеряются целым числом миллиметров. У трубных (дюймовых) резьб диаметр и шаг могут быть с достаточным приближением выражены только в тысячных долях миллиметра, но количество ниток на дюйм всегда определяется целым числом.

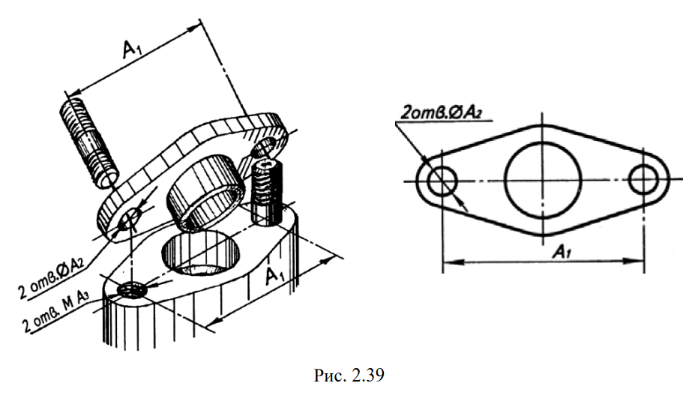

Особенности измерения и нанесения размеров фланца.При эскизировании фланца необходимо произвести измерение данной детали, чтобы потом нанести полученные размеры на эскиз. На рис. 2.39 дан пример простановки так называемого присоединительного размера для деталей крепления. В данном случае фланец с помощью шпилек соединяется с корпусной деталью. Размер А1называется межцентровым расстоянием.

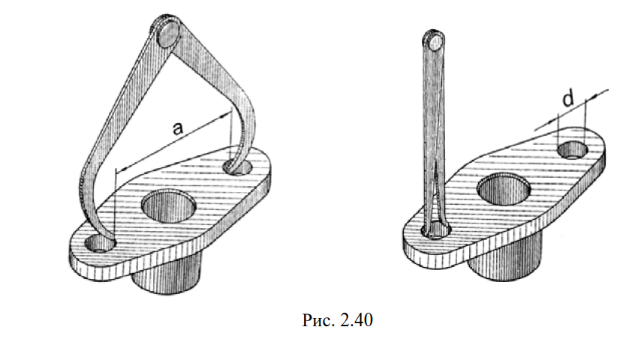

На рис. 2.40 показаны приемы измерения расстояния между центрами малых отверстий фланца. Для этого надо измерить кронциркулем расстояние а между ближайшими сторонами двух отверстий, а нутромером – диаметр d малого отверстия, который на рис. 2.39 обозначен ÆА2. Сложив оба размера а + d, получим расстояние А1между центрами отверстий.

Дата добавления: 2017-03-18; просмотров: 7664;