Методы определения обрабатываемости

При современном уровне знаний о процессе резания металлов не представляется возможным вывести зависимость, связывающую обрабатываемость материала резанием с его физико-механическими свойствами. На практике обрабатываемость материалов резанием оценивается по результатам стойкостных исследований, проводимых либо по так называемому классическому методу, либо по различным ускоренным методам.

«Классический метод» стойкостных исследований используется не только для оценки обрабатываемости материалов резанием, но и для оценки свойств инструментальных материалов, СОЖ, геометрии инструмента и других параметров, влияющих на стойкость режущего инструмента. Этот метод положен в основу международного стандарта ISO 3685 - «Стойкостные испытания однолезвийными токарными резцами». Этот стандарт одобрен большинством стран-участниц системы ISO и вошел в их национальные стандарты.

Стандарт ISO 3685 оговаривает эталонные обрабатываемые материалы, геометрию резцов, режимы резания, критерии оценки стойкости, методику проведения испытаний и обработки их результатов. В качестве эталонной стали используется сталь типа 45 следующего состава:

Таблица 3.2

| C | Si | Mn | S | P |

| 0,42-0,50 | 0,15-0,40 | 0,50-0,80 | 0,02-0,035 | £0,035 |

Содержание других элементов не должно превышать: Ni-0,2 %, Сr-0,15 %, Мо-0,05 %, V-0,2 %, Cu-0,2 %. Раскисление стали должно проводиться алюминием, содержание Аl - не более 0,01 %; азота - 0,003-0,008 %. Заготовки должны быть нормализованы и иметь твердость в пределах 180-200 НВ.

В качестве эталонного чугуна используется чугун, имеющий структуру перлита (100 %) с пластинчатым графитом. Заготовки для стойкостных испытаний должны иметь диаметр не менее 100 мм и отношение длины к диаметру менее 10.

В качестве эталонных инструментальных материалов рекомендуется быстрорежущая сталь, твердые сплавы и режущая керамика. Быстрорежущая сталь должна иметь следующий химический состав:

Таблица 3.3

| C | Si | Mn | Cr | Mo | W | V |

| 0,8-0,85 | 0,10-0,40 | 0,10-0,40 | 4,0-4,25 | 4,75-5,25 | 6,0-6,5 | 1,7-2,1 |

Содержание серы и фосфора не более 0,03 %.

Твердость инструмента перед заточкой HRC 65±1. Стандарт регламентирует условия отжига, закалки и отпуска.

В качестве эталонных твердых сплавов для обработки сталей рекомендуются твердые сплавы групп P10-P30, для обработки чугунов - К10 и К20 (по ISO 513).

При использовании режущей керамики рекомендуется приводить ее свойства, состав, микроструктуру.

Геометрические параметры резцов регламентируются стандартом ISO 3002/1 (табл.3.4).

Таблица 3.4

| Материал режущей части | Передний угол | Задний угол | Угол наклона реж. кромки | Главный угол в плане | Угол при вершине |

| Быстрорежущая сталь Твердый сплав Режущая керамика | +25 +6 -6 -6 | -6 -6 |

Для стойкостных испытаний рекомендуется использовать цельные резцы из быстрорежущей стали (точность углов ±0,5°) и механически закрепляемые режущие пластины из твердого сплава и режущей керамики по классу точности G. Сечение державки твердосплавных резцов 25x25 мм, быстрорежущих - 25x16 мм. Вылет резца - 25 мм. Размер режущих пластин квадратной формы 12,7x12,7 мм; толщина негативных пластин 4,76 мм; позитивных пластин - 3,18 мм. Шероховатость контактных поверхностей режущей части инструмента не выше Ra=0,25 мкм, неплоскостность опорных поверхностей пластин - не более 0,004 мм.

Стойкостные исследования рекомендуется проводить без охлаждения. В необходимых случаях в качестве эталонной СОЖ рекомендуется водный раствор 0,5 % триэтаномина и 0,2 % NаNO3; расход СОЖ не менее 3 л/мин.

В зависимости от радиуса при вершине рекомендуются следующие размеры сечения среза (табл.3.5).

Таблица 3.5

| Условия резания | A | B | C | D |

| Подача, мм/об Глубина резания, мм Радиус при вершине, мм | 0,1 1,0 0,4 | 0,25 2,5 0,8 | 0,4 2,5 0,8 | 0,63 2,5 1,2 |

Точность установки подачи должна быть в пределах +3 %/-2 %, точность установки глубины резания ±5 %.

Для выбора скорости резания рекомендуется ряд чисел (геометрическая прогрессия) со знаменателем R40 для быстрорежущей стали, R20 - для твердого сплава, R10 - для режущей керамики. Для одного комплекса условий выбирается не менее пяти значений скорости резания, причем при максимальной скорости стойкость должна быть не менее 5 мин.

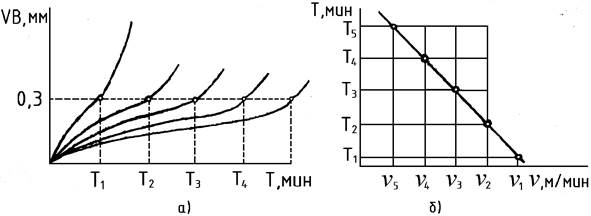

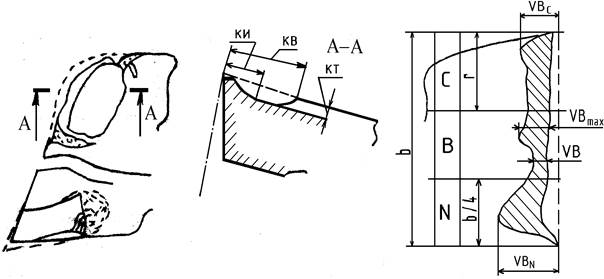

В качестве критерия затупления при черновых режимах используется износ либо по передней, либо по задней поверхности (рис.3.1); при чистовых режимах - предельно допустимая шероховатость поверхности.

Рис. 3.1. Критерии затупления инструмента

Для всех видов инструментальных материалов критическая величина износа составляет: либо VBВ=0,3 мм, либо VBмах=0,6 мм при неравномерном износе. Кроме того, для твердого сплава при износе по передней поверхности в качестве критического может быть использован размер КТ=0,06-0,3 f (где f - подача, мм/об), а для быстрорежущей стали - катастрофический износ.

Методика проведения экспериментов заключается в построении графиков ha=f(v) или T=f(v) для различных значений v при постоянных значениях глубины резания и подачи (рис.З.2,а). Затем для выбранного критерия затупления строится график T=f(v) в двойной логарифмической шкале, по которому находится уравнение vt-1/k=C.

|

Рис. 3.2. К методике стойкостных испытаний по «классическому» методу.

Стандартом регламентируется статистическая обработка результатов эксперимента: вывод уравнения регрессии, дисперсионный анализ, определение доверительного интервала и т.д.

Дополнительно в протокол испытаний заносятся данные о типе образующейся стружки и направлении ее схода.

Классический метод является наиболее точным и объективно отражает влияние обрабатываемого материала на изнашивание инструмента. Однако этот метод очень трудоемок и связан с большим расходом обрабатываемого материала и инструмента. В связи с этим разработаны различные ускоренные методы стоимостных испытаний. Рассмотрим некоторые из них.

Метод торцового точения заключается в точении диска из обрабатываемого материала D=300-500 мм от центра к периферии. В диске предварительно просверлено отверстие диаметром D0. По мере перемещения резца к периферии диска скорость резания увеличивается по линейному закону, и при какой-то скорости vа резец выходит из строя вследствие затупления. Этой скорости соответствует диаметр Da. Частоту вращения выбирают такой, чтобы соблюдалось условие D>Da>2D0. Произведя обточку дисков из материалов А и В находят скорости затупления vаа и vав, по которым судят об относительной обрабатываемости этих материалов. Этот метод достаточно прост и может быть применен в производственных условиях.

Метод эквивалентной интенсивности износа заключается в том, что заготовку из обрабатываемого материала при значениях t и s обтачивают одним резцом с различными скоростями резания v1, v2, v3, ..., vn.

Для каждого значения скорости резания фиксируют интенсивность износа резца ui=di/ti, где di - приращение износа за промежуток времени ti. Затем в двойной логарифмической шкале строится график зависимости u=f(v) (рис.3.3) тангенс угла y наклона которого к оси u равен показателю относительной стойкости m в формуле v=С/Tm. После этого определяют эквивалентную интенсивность износа.

(3.1)

(3.1)

|

Рис. 3.3. Зависимость интенсивности износа от скорости резания

По графику u=f(v) находят эквивалентную скорость резания vэкв, соответствующую эквивалентному износу. Так как v=С/Tm, где T=t1+t2+t3+...+tn, то постоянная С определяется из выражения C=vэквТtgy. Метод удобен тем, что не требует для своей реализации станков с бесступенчатым регулированием частоты вращения шпинделя (что обязательно при использовании классического метода).

Зная величины С и m для используемых материалов, определяют скорости резания, соответствующие периоду стойкости Т=60 мин, и по ним находят коэффициент обрабатываемости.

Наряду с рассмотренным выше существуют и другие методы ускоренного определения обрабатываемости резанием. В любом случае их использование вызвано стремлением снизить затраты на испытания при максимально возможной точности результатов.

Дата добавления: 2017-12-05; просмотров: 2741;