Базування деталей у втулках та мембранних патронах . 2 страница

Найбільш поширеними в машинобудуванні набори №1 (з 87 мір), №2 (з 42 мір) і №3 (з 116 мір). В кожен набір входять дві пари додаткових - захисних мір з номінальним розміром 1 та 1,5мм (чи 2 мм), Захисні міри притираються по кінцям блоку завжди однією і тією ж стороною (маркуванням назовні), і служать для захисту основних мір від зношування і пошкодження. Захисні міри для вирівнювання від основних мір мають зрізаний кут і додаткове літерне маркування для забезпечення їх відмінності при внесенні в атестат.

Можливості вказаних наборів можуть бути розширеними за рахунок сумісного з ними використання додаткових наборів з 10 мір з градуюванням розмірів в 0,0001мм чи наборів великих мір с градуюванням розмірів 25-1000мм.

Крім того існує виробництво кінцевих мір зі сплаву ВК6М, що комплектується в набір з 4шт захисних мір і в набір з 24шт з розмірами мір від 1 до 6 мм.

ГОСТ встановлює чотири класи точності кінцевих мір: 0,12,3, а інструкція 100 – 60. Комітет встановлює додаткові класи 4 та 5 і пять розрядів: 1,2,3,4 та 5.

Клас точності кінцевих мір визначається точністю їх виготовлення: величиною відхилення серединної довжини мір від номінального розміру; відхиленням їх від плоскопаралельності і якістю притираємості. Клас набору визначається найнижчим з класів окремої міри, що входить до набору.

Розряд кінцевих мір визначається точністю їх атестації а саме похибкою дійсного значення серединної довжини мір, а також їх станом: відхиленням від плоско паралельності і якістю притираємості.

Кінцеві міри повинні бути загартовані повністю чи на довжині не менше 50мм від вимірювальних поверхонь до твердості не нижче НRС62.

Матеріалом для виготовлення кінцевих мір служать хромисті сталі: 120ХГ, ХГ, ШХ15, X. Матеріал кінцевих мір повинен бути стабільним.

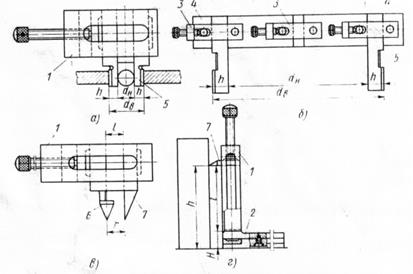

Для розширення області застосування кінцевих мір при контрольних і розміточних операціях для них випускаються за ГОСТом 4119-66 набори приналежностей (рис.4.2).

В склад наборів входять такі приналежності:

1. Державки1 (рис.4.2) для кріплення блоків кінцевих мір боковиками для перевірки розмірів і розмітки в діапазоні розмірів 0 - 80, 60 - 160, 160-320мм.

2. Основи 2 призначені для встановлення державки з блоком мір і креслярським боковиком при розмітці на плиті.

3. Стяжки 3 призначені для кріплення блоків з мірами більше 100мм при перевірці і розмітці в діапазоні 320-1500мм.

4. Викрутка з нормованим вимірювальним зусиллям призначена для стяжок.

5. Затискні сухарі 4 для кріплення стяжками блоків кінцевих мір з боковиками.

6. Плоско паралельні боковики для зовнішніх вимірювань.

7. Радіусні боковики 5 для зовнішніх і внутрішніх вимірювань з робочими розмірами 2; 5; 10; 15мм.

8. Центровий боковик 6 для розміточних робіт.

9. Креслярський боковик 7 для розмітки.

Рис.4.2. Приналежності до кінцевих мір довжини.

3. Послідовність виконання дій при збиранні блоку заданого розміру.

При складанні блока мір заданого розміру спочатку належить визначитися в необхідних розмірах, що складають блок мір, відібрати їх з набору, обтерти від мастила, промити в авіабензині, протерти м’якою фланелькою, що не залишає ворсинок і після цього приступити до складання блоку мір.

Визначення необхідних розмірів мір треба починати з останньої цифри заданого розміру. Підібравши першу міру, необхідно відняти її розмір із заданого і, наслідуючи цьому правилу, визначити розмір наступної міри.

Із всіх можливих варіантів збирання блоку необхідно вибрати такий, при котрому заданий розмір складається з найменшої кількості мір.

3. Складання притиранням мір розміром 45,425 мм.

3.1. Підбір кінцевих мір:

а) Першу міру вибираємо розміром 1,005 мм;

Залишок розміру дорівнює 44,42 мм.

б) 2-гу міру вибираємо розміром 1,42 мм;

Залишок розміру дорівнює 43,00 мм.

в) 3-тю міру вибираємо розміром 3 мм;

Залишок розміру дорівнює 40 мм.

г) 4-ту міру вибираємо розміром 40 мм;

Залишок розміру дорівнює 0.

д) Перевіряємо розмір блоку: 1,005+1,42+3+40=45,425 мм.

4. Послідовність дій контролера:

Складання мір в блок здійснюється притиранням. Для цього одна з мір накладається на іншу приблизно на третину довжини робочої поверхні. Не торкаючись пальцями поверхонь, що притираються, необхідно легенько притиснути і повільно пересунути міри одну відносно другої до повного контакту робочих поверхонь. Можна це виконати і шляхом накладання меншої міри на більшу і з невеличким притиском повернути їх одну відносно іншої до суміщення вимірювальних поверхонь. Міри вважаються притертими, якщо блок не роз'єднується під дією своєї ваги. Далі до блоку з двох мір аналогічно притираються інші міри послідовно. Послідовність притирання мір в блок така: спочатку притираються між собою міри малих розмірів, далі вони притираються до міри середнього розміру і нарешті до міри найбільшого розміру. При притиранні не слід здійснювати зайві рухи з метою запобігання швидкому зносу. В притертому стані міри не слід залишати довше ніж це необхідно для роботи з ними.

Міри, котрі на своїх поверхнях мають подряпини, забої та інші пошкодження необхідно вилучити з користування з метою запобігання пошкодження інших.

Перелік контрольних питань для самоперевірки:

1. Який матеріал застосовується для виготовлення кінцевих мір?

2. Назвіть номінальні розміри кінцевих мір довжини.

3. Яке призначення кінцевих мір довжини?

Тема 5:Вимірювальні елементи КВЗ.

Література: [1] c. 85-89; 308-317. [3] с.236-248.

Студенти повинні знати:

1.Вимірювальні елементи – датчики та індикатори.

2. Пневмо – вимірювальні засоби.

Студенти повинні вміти:

За допомогою індикатора годинникового типу здійснювати вимірювання поверхонь різних деталей.

1. Вимірювальні елементи – датчики та індикатори.

Індикатор годинникового типу з ціною поділки 0,01 мм з пересуванням вимірювального стрижня паралельно шкалі призначений для відносних вимірювань зовнішніх розмірів, відхилень форми і розташування поверхонь (рис.5.1.). Він є також показуючим пристроєм індикаторної скоби, індикаторного глибиноміра й індикаторного нутроміра. На лицьовому боці циферблата індикатора є дві стрілки і дві шкали; велика стрілка 1 над оцифрованою круглою шкалою 2 і мала стрілка 4 над відліковою шкалою 5. Кругова шкала має ціну поділки 0,01 мм, а мала шкала — 1 мм. Пересування вимірювального стрижня 6 на 1 мм викликає поворот стрілки 1на 100 поділок (один повний оберт), а стрілки 4 на одну поділку. Шкала 2 індикатора разом із обідком при установці шкали на нульову поділку повертається відносно великої стрілки 1 і фіксується стопором 3.

Рис. 5.1. Індикатор годинникового типу:

1 — велика стрілка; 2 — шкала індикатора; 3 — стопор; 4 — стрілка; 5 — відлікова шкала; 6 — вимірювальний стрижень

Конструкція індикатора годинникового типу являє собою вимірювальну головку з поздовжнім пересуванням наконечника (рис.5.2). Основою індикатора є корпус, усередині якого змонтовано перетворювальний механізм — рейково-зубчаста передача. Крізь корпус проходить вимірювальний стрижень 2 із наконечником 1. На стрижні нарізано рейку. Рухи вимірювального стрижня-рейки 2 передаються зубчастими колесами — рейковим 8, передавальним 6 і трибкою 4 основній стрілці 5, величина повороту якої відлічується за круглою шкалою — циферблатом. Для установки на «0» кругла шкала повертається обідком.

Кругла шкала індикатора годинникового типу складається зі 100 поділок, ціна кожної поділки — 0,01 мм. Це означає, що при пересуванні вимірювального наконечника на 0,01 мм стрілка індикатора перейде на одну поділку шкали.

Рис.5.2. Пристрій індикатора годинникового типу:

1 — наконечник; 2 — вимірювальний стрижень-рейка; 3 — гільза; 4 — трибка; 5 — стрілка; 6 — передавальне зубчасте колесо; 7 — стрілка;8 — зубчасте рейкове колесо; 9 — пружина; 10 — зубчасте колесо; 11 — пружинний волосок

Рис. 5.3. Корпус індикатора годинникового типу.

Рис. 5.4. Вимірювальний наконечник індикатора.

Рис. 5.5. Сприймальний елемент індикатора.

Рис. 5.6. Показання індикатора під час вимірювань.

Індикаторний нутромір (рис. 5.7) застосовується для виміру внутрішніх діаметр і поверхонь деталей від 5 до 1000 мм відносним методом. Він складається з індикатора годинникового типу 1, трубки 2 і голівки 4. Рухлива ніжка 5 , кутовий важіль 6 і шток 3 пов'язана з вимірювальним стержнем індикатора. Нерухома ніжка 7, розташована співвісно рухливій, є змінною і має різьблення для регулювання нутроміра. Потрібне положення ніжки стопориться контргайкою 8. Перед виміром індикаторний нутромір налаштовується на номінальний розмір за допомогою настроювальної міри, що є скобою з блоком кінцевих мір 9. Плитки встановлені в струбцині і стягнуті боковинками 10. Розмір блоку плиток дорівнює номінальному розміру по кресленню. Остаточне налаштування проводиться послідовними розворотами настроювальної скоби в двох взаємно перпендикулярних напрямах.

Рис. 5.7. Індикаторний нутромір НІ і схема його налаштування.

Точка повернення стрілки індикатора в крайньому правому положенні відповідає номінальному розміру. Визначивши перпендикулярне положення в результаті розвороту настроювальної скоби, помічають точку повернення з поворотом шкали індикатора і поєднують її нуль із стрілкою, яка знаходиться в цій крапці. Стабільність налаштування на нуль визначається трикратним повторенням прийому налаштування. Вимір діаметру деталей проводиться введенням налагодженого нутроміра в отвір. Установка лінії вимірювальних ніжок за розміром діаметру отвору досягається похитуванням нутроміра в плоскості виміру. Точка повернення стрілки в крайньому правому положенні відповідає дійсному діаметру отвору.

Точність геометричних параметрів деталей характеризується точністю не лише розмірів, але і точністю форми і взаємного розташування поверхонь. Відхилення від круглості приблизно визначають як напіврізниця між найбільшим і найменшим діаметрами поперечного перерізу деталі, зміряних в декількох напрямах. Відхилення від циліндричності спрощено і може бути визначене як напіврізниця між найбільшим і найменшим діаметрами поверхні, заміряними в різних перерізах і напрямах.

Перелік контрольних питань для самоперевірки:

1. Граничні (безшкальні) вимірювальні елементи контрольно-вимірювальних пристроїв.

2. Індикатори.

3. З яких матеріалів виготовляються корпуси контрольно-вимірювальних пристроїв?

Тема 6: Рухомі передачі.

План

1. Деталі обертання.

2. Деталі прямолінійного руху.

Література: [4] c. 77-89.

Студенти повинні знати:

1. Деталі обертання.

2. Деталі прямолінійного руху.

3. Елементи для направлення рухомих передач.

Студенти повинні вміти:

Застосувати отриману інформацію при роботі з контрольно – вимірювальними інструментами на підприємстві.

.

1. Деталі обертання.

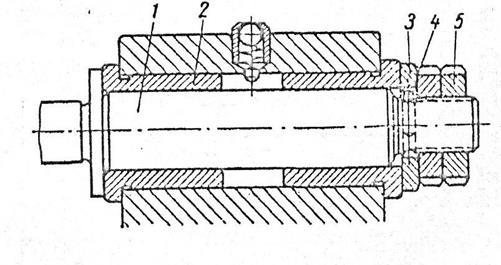

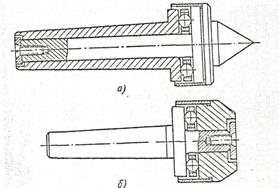

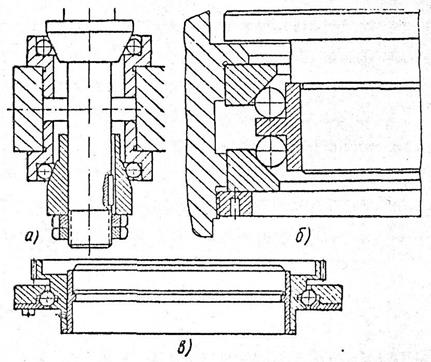

Найбільш поширена конструкція шпинделя контрольного пристосування показана на рис.6.1. Шпиндель обертається у втулках 2. Від осьових переміщенні шпиндель оберігається шліфованою шайбою 8 і двома гайками 5, що дозволяють точно регулювати величину осьового зазору. Для оберігання гайок від відкручування і забезпечення ковзання між торцями втулки 2 і шайби 3 передбачений штифт 4 вхідні в паз шайби і що заставляє її обертатися спільно з шпинделем. Втулки 2 рекомендується застосовувати сталеві розжарені. Це виправдовується тим, що в контрольних пристосуваннях зазвичай використовуються малі швидкості обертання і низький питомий тиск, унаслідок чого немає необхідності ставити бронзові втулки. У цей час сталеві розжарені втулки більш технологічні, допускають притирання, відновне хромування і більш зносостійкі.

Рис.6.1. Шпиндель.

Посадка пальця у втулках залежить від точності пристосування і може бути виконана по 1-му класу точності або в особливо точних випадках з індивідуальним пригоном. Для легкості обертання шпинделя має бути передбачена мастило. Момент тертя шпинделя в тій, що циліндровій направляє можна приблизно визначити по формулі:

де:  = коефіцієнт тертя ( при русі сталі по сталі

= коефіцієнт тертя ( при русі сталі по сталі  =0,12-0,18, при русі сталі по бронзі

=0,12-0,18, при русі сталі по бронзі  =0,1-0,15);

=0,1-0,15);

= радіус посадкової поверхні шпинделя;

= радіус посадкової поверхні шпинделя;

= радіальне навантаження на шпиндель;

= радіальне навантаження на шпиндель;

= початковий момент (при Р=0).

= початковий момент (при Р=0).

Величина початкового моменту постійна, не залежить від величини Р і залежить від якості мастила, зазору між шпинделем і втулкою, площі і чистоти поверхонь, що труться.

Можна приблизно вважати, що:

де: К = коефіцієнт, що залежить від в'язкості масла і величини зазору;

S = площа поверхні, що треться.

Так, як S=2  (де l - довжина посадочної поверхні шпинделя), то

(де l - довжина посадочної поверхні шпинделя), то

Орієнтовно К = 4-10

Орієнтовно К = 4-10  при

при  .

.

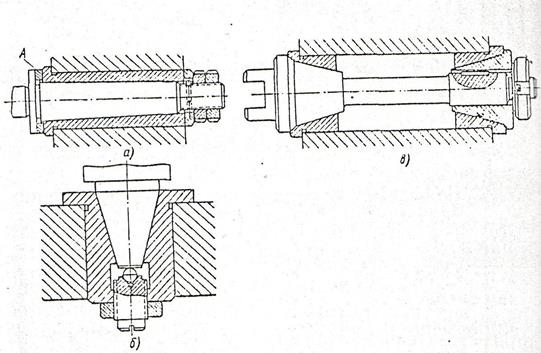

Рис.6.2. Шпинделі конічні.

Як було зазначено вище, одним з важливих факторів, що впливають на точність пристосування, є зазор між шпинделем п втулкою, який у міру зносу безперервно збільшується. Це вимагає відновлювального ремонту з заміною або хромуванням зношених деталей. Такого недоліку позбавлені шпинделі з конічною посадкової поверхнею.

Перевага конічного шпинделя (рис. 6.2, а) полягає в тому, що шляхом зміни товщини шайби А можна досягнути посадки шпинделя у втулці з мінімальним зазором. У міру зношування шпинделя радіально зазор може бути знову зменшено відшліфовкою шайби А.

З технологічних міркувань рекомендується застосовувати стандартний конусний шпинделя (наприклад, конус Морзе). При цьому зміна діаметрального проміжку на 1 мк: потребує зміни товщини шайби приблизно на 20 мк.

Якщо подібний конічний шпиндель має вертикальне розташування, доцільно обперти шпиндель на центральний кульку з регулювальним гвинтом (рис.6.2, б). У контрольних верстатах для перевірки шестерень на шум і контакт шпиндель має посадку одночасно на чотири конуси, два з яких є центруючими і здійснюють осьове базування (рис. 6.2, в). Сталевий розжарений шпиндель з одягненою на нього втулкою базується по двом бронзовим втулкам, запресованим в корпус. Підгонка всіх чотирьом конусів проводиться шабруванням посадочних поверхонь бронзових втулок.

Рис.6.3. Шпиндель на шарнірній опорі . Рис.6.4. Обертові центри.

Комбіновані конструкції з використанням одночасно двох видів тертя (ковзання і кочення) застосовуються головним чином у тих випадках, коли потрібна висока точність центрування і малі втрати на тертя внаслідок великих осьових навантажень на шпиндель.

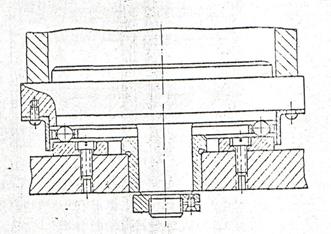

На рис. 6.3 показаний шпиндель, призначений для базування важких деталей. Хвостовик шпинделя надійно центрується по втулці, а його буртик, що спирається на шарнір забезпечує легкість обертання. Наявність плоских бігових доріжок і відбір кульок в єдиний розмір з точністю 1-2мк забезпечують високу точність по торцевому биттю.

Подібна комбінована посадка застосовується і в обертових центрах працюючих на великих осьових навантаженнях (рис. 6.4, а) або базують деталі по фасону великого діаметра (рис. 6.4, б)

Рис.6.5. Вузли що обертаються на шарнірах.

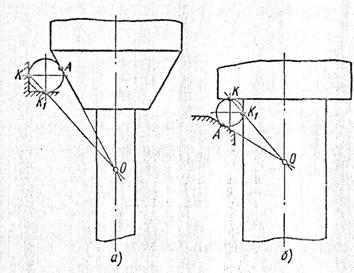

Вимоги до чутливості обертових елементів контрольних пристосувань не завжди дозволяють користуватися напрямними із застосуванням тертя ковзання. У той же час використання для контрольних пристосувань стандартних шарикопідшипників (навіть найвищих класів) може не забезпечити необхідної точності. Тому в ряді випадків застосовують спеціальні вбудовані шарикопідшипники, в яких радіальні доріжки замінені прямолінійними поверхнями кочення. Подібні конструкції мають два ряди кульок, розташованих в осьовому напрямку далеко (рис. 6.5, а) або близько один від одного (рис.6.5, б), або ж тільки один ряд кульок (рис.6.5 , в). Конструкції, показані на рис. 6.5, б і в, застосовуються в основному при проектуванні поворотних столів і мають меншу точністю

Для того щоб усунути прослизання кульок у місцях контакту, необхідно враховувати, що дотична до кульки АО та лінія, що проходить через точки контакту К та К1 повинні перетинатися на осі обертання (рис. 6.6 а і б).

Рис.6.6 Побудова обертових направляючих кочення.

Якщо від пристосування потрібно правильне розташування шпинделя в будь-якому напрямку, то рекомендується конструкція бабки з кутовим регулюванням, як у горизонтальній, так і у вертикальній площині.

2. Деталі прямолінійного руху.

До деталей і вузлів прямолінійного переміщення відносяться всілякі планки, направляючі щупи, качалки, каретки, столи і т. д. На відміну від прямих передач вони характеризуються значно більшою довжиною переміщення.

До деталей і вузлів прямолінійного переміщення відносяться всілякі планки, направляючі щупи, качалки, каретки, столи і т. д. На відміну від прямих передач вони характеризуються значно більшою довжиною переміщення.

Рис.6.7. Розрахунок прямолінійних направляючих.

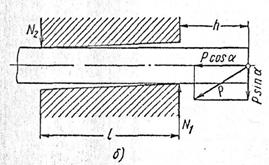

Для деталей прямолінійного переміщення точність напрямних визначається величиною бічній качки, тобто посадкою і довжиною напрямки.

Чутливість напрямних визначається коефіцієнтом тертя між рухомою і нерухомою деталлю, співвідношенням довжини і ширини направляючої, а також положенням точки прикладання переміщає сили та її напрямком.

Для того щоб уникнути заїдання переміщуються деталей, необхідно враховувати напрям і положення точки прикладання переміщують зусиль.

При роботі направляючої за схемою, показаної на рис. 6.7, а, заїдання може бути викликане невдалим співвідношенням довжини l направляючої і плеча Г прикладання сили Р.

При цьому нормальна реакція визначиться з рівності моментів:

Сила тертя R вийде:

де:  = коефіцієнт тертя пари.

= коефіцієнт тертя пари.

З цієї формули видно, що для нормальної без заїдання роботи направляючої необхідно, щоб

При правильному підборі матеріалів пари що треться і чистоти поверхонь (  0,2) призматичні напрямні надійно працюють, якщо витримано співвідношення:

0,2) призматичні напрямні надійно працюють, якщо витримано співвідношення:

Циліндричні напрямні ковзання повинні мати співвідношення:

Таким чином, застосування направляючих з тертям кочення, окрім підвищення чутливості, дозволяє докладати переміщуючи силу на великому вильоті без збільшення довжини направляючій (за рахунок зменшення коефіцієнта тертя  до 0,01)

до 0,01)

На рис. 6.7, б показана схема розподілу сил для випадку, коли переміщає сила Р спрямована під кутом  до напрямку руху і прикладена на відстані h поза довжини l направляючої поверхні.

до напрямку руху і прикладена на відстані h поза довжини l направляючої поверхні.

Силу Р розкладаємо на Р cos  (переміщаюча) і Р sin

(переміщаюча) і Р sin  (перекошуюча). За рахунок зазору в направляючої рухома деталь перекошується, що викликає сили реакції

(перекошуюча). За рахунок зазору в направляючої рухома деталь перекошується, що викликає сили реакції  .

.

Величини цих сил визначаються з рівнянь:

;

;

;

;

перетворюючи ці рівняння, отримуємо:

;

;

;

;

Ці сили визначають силу тертя:

де μ - коефіцієнт тертя пари.

Сила тертя протидіє складової Р cos α, так що заїдання з'явиться при виникненні нерівності

cos α

cos α

Отже, якщо сила тертя

cos α

cos α

то заїдання в направляючій не буде.

Перетворюючи, це співвідношення і підставляючи в нього раніше знайдені величини, отримаємо:

cos α

cos α

Звідки:

Приймаючи  ; отримаємо:

; отримаємо:

Чи:

При заедании направляє, якщо прийняти  , то вийде

, то вийде

Для випадку  = 0,2 отримаємо

= 0,2 отримаємо  <78 °. Отже, при куті

<78 °. Отже, при куті

78 ° відбуватиметься заїдання і спрямовуюча не буде працювати.

78 ° відбуватиметься заїдання і спрямовуюча не буде працювати.

Природно, що зменшення величини

Природно, що зменшення величини  шляхом застосування тертя кочення підвищує чутливість направляє і гарантує її від заїдань. При цьому за величину l приймають відстань між двома крайніми (уздовж осі) парами кульок або роликів.

шляхом застосування тертя кочення підвищує чутливість направляє і гарантує її від заїдань. При цьому за величину l приймають відстань між двома крайніми (уздовж осі) парами кульок або роликів.

По конструкції напрямні можна розбити на дві групи: напрямні ковзання і напрямні кочення.

Найбільш простий є конструкція, що складається з однієї планки, по якій переміщається направляється деталь (рис. 82). Її перевага полягає в тому, що вона дозволяє швидко встановити і зняти переміщуваний вузол. Рис.6.8. Одностороння

Напрямна.

Нею користуються, наприклад, для направлення універсальних стійок з індикатором.

Одностороння напрямна обмежує переміщувану деталь лише в одному напрямку, в той час як двостороння обмежує її переміщення у двох бічних напрямках. Конструкція може бути виконана двома способами. У першому випадку (рис. 6.9, а) переміщувана деталь прямує двома планками. У другому (рис. 6.9, б) - направляється однією планкою, що входить до шпонковий паз. Очевидно, що останній спосіб є найкращим, тому що співвідношення довжини і ширини напрямки буде більш сприятливим.

Рис.6.9 Відкрита двостороння напрямна.

Рис.6.9 Відкрита двостороння напрямна.

Більшою точністю має напрямна, в якій посадка здійснюється по призматичних пазу (рис. 6.10.). Пригоном (шліфуванням або шабруванням) здійснюється в даному випадку посадка по горизонтальній опорній площині і бічних поверхнях паза з мінімальними зазорами. У міру збільшення зазору додатковою обробкою тертьових поверхонь відновлюється первісна посадка. Подібна конструкція-застосовується для надійного базування в контрольних верстатах і пристосування за умови рідкісного переміщення деталей.

Більшою точністю має напрямна, в якій посадка здійснюється по призматичних пазу (рис. 6.10.). Пригоном (шліфуванням або шабруванням) здійснюється в даному випадку посадка по горизонтальній опорній площині і бічних поверхнях паза з мінімальними зазорами. У міру збільшення зазору додатковою обробкою тертьових поверхонь відновлюється первісна посадка. Подібна конструкція-застосовується для надійного базування в контрольних верстатах і пристосування за умови рідкісного переміщення деталей.

Недоліком описаних напрямних є те, що переміщуваний елементно захищений від вертикального зсуву (підведення, перекосів). Крім того, відкриті напрямні не захищені від попадання пилу і бруду. У цьому відношенні краще напрямні напівзакритого типу.

Напівзакриті напрямні, побудовані на терті ковзання, застосовуються в тих випадках, коли не пред'являється високих вимог до точності і чутливості переміщуваного елемента. Найпростіша конструкція такої направляє (рис. 6.11, а) забезпечує посадку по бічних сторонах і висоті заплічок. У цій конструкції не передбачено регулювання зазору, що виникає в міру зношування. Частково цей дефект може бути усунутий, в направляючої з регульованим клином (рис. 6.11, б). За допомогою регулювальних гвинтів тут усуваються бічні і вертикальний зазори в одному з заплічок.

Напівзакриті напрямні, побудовані на терті ковзання, застосовуються в тих випадках, коли не пред'являється високих вимог до точності і чутливості переміщуваного елемента. Найпростіша конструкція такої направляє (рис. 6.11, а) забезпечує посадку по бічних сторонах і висоті заплічок. У цій конструкції не передбачено регулювання зазору, що виникає в міру зношування. Частково цей дефект може бути усунутий, в направляючої з регульованим клином (рис. 6.11, б). За допомогою регулювальних гвинтів тут усуваються бічні і вертикальний зазори в одному з заплічок.

Рис. 6.11 Напівзакрита напрямна.

Більш повним регулюванням володіє загальновідома напрямна у вигляді ластівчиного хвоста, але вона менш чутлива.

Більш повним регулюванням володіє загальновідома напрямна у вигляді ластівчиного хвоста, але вона менш чутлива.

Для направлення невеликих переміщення деталей (планок, щупів, пальців) застосовуються закриті прямокутні і циліндричні напрямні.

Найбільш поширений тип прямокутної напрямної (рис. 6.12) являє собою стійку з пазом, в якому пересувається деталь, що направляється.

Її поперечне переміщення обмежується бічними сторонами паза, а вертикальне - кришкою, укріпленої гвинтами. Таким чином, направляється деталь прямокутного перерізу має посадку по всіх чотирьох сторонах. Як правило, в подібних напрямних задається змінна посадка по 1-му або 2-му класу точності.

Дата добавления: 2015-11-06; просмотров: 1706;