Конструктивные особенности МДК с ВРШ

Особенности МДК с ВРШ связаны прежде всего с конструкцией самого гребного винта и наличием механизма изменения шага (МИШ), представляющего собой одновременно и элемент судового валопровода. В состав МДК с ВРШ входит и специальная система управления МИШ, воздействие которого на регулирующие органы может быть осуществлено как с местных постов управления, так и дистанционно из ЦПУ или из ходовой рубки. Валы, расположенные в корму от вала

МИШ (обычно только гребной) имеют сверление для размещения штанги, соединяющей поршень гидроцилиндра МИШ с устройством поворота лопастей, смонтированным в ступице гребного винта.

ВРШ различают по углу разворота лопастей и принципу создания усилия, необходимого для их поворота.

В зависимости от угла разворота лопастей ВРШ бывают двухпозиционые, многопозиционные и всережимные. Лопасти двухпозиционных ВРШ могут занимать лишь два фиксированных положения - „Вперед" и „Назад" или два положения „Вперед", соответствующие режимам полного и малого хода. Многопозиционные ВРШ могут быть зафиксированы в нескольких положениях, что позволяет дискретно изменять режимы работы МДК. На флоте рыбной промышленности применяются исключительно всережимные ВРШ, лопасти которых могут быть зафиксированы в любом положении в рамках рабочего диапазона углов их перекладки.

МДК с ВРШ могут быть оборудованы гидравлическим, электромеханическим и ручным приводом МИШ. На промысловом флоте наибольшее распространение получили ВРШ с гидравлическим приводом МИШ. Электромеханический привод МИШ можно встретить лишь в МДК мощностью 600... 700 кВт. На относительно небольших промысловых судах и катерах (Ne = 200 кВт) довольно часто применяют и ручной привод, т. е. перекладка лопастей ВРШ в этих случаях осуществляется за счет мускульной силы человека.

МДК с ВРШ промысловых судов оборудованы, как правило, следящими системами управления, в которых каждому положению управляющего органа соответствует строго определенное положение лопастей ВРШ. В неследящей системе управления отклонение управляющего органа от нейтрального положения вызывает поворот лопастей, а возвращение органа в нейтральное положение останавливает вращение лопасти вокруг своей оси.

На некоторых рыболовных траулерах реализовано программное управление МДК с ВРШ при работе на режимах долевых нагрузок, предусматривающее одновременное воздействие на шаговое отношение ВРШ и топливную рейку главных ДВС, обеспечивающее при заданной скорости судна, минимальный расход топлива на милю пути. Однако такая система может быть реализована лишь в том случае, если в составе МДК отсутствуют валогенераторы, для которых требуется постоянная частота вращения МДК.

По конструктивному исполнению ВРШ довольно разнообразны и могут отличаться конструкцией узла заделки лопастей в ступице, кинематическими схемами механизмов поворота лопастей, расположением и конструкцией МИШ, способами фиксации шага и системами управления.

Конструкции узла заделки лопастей. Узлы заделки лопастей в ступице считаются наиболее ответственным в конструкции винта с поворотными лопастями (ВПЛ). Недостаточная надежность узлов заделки лопастей может быть причиной аварий с самыми тяжелыми последствиями. Заклинивание лопастей приводит не только к ограничениям в

использовании мощности ДВС, но и к полной потере хода судном, например, при заклинивании лопастей в положении шага нулевого упора или потере части лопастей.

Заклинивание лопастей в положении „Назад" исключает возможность ведения промысла, а в случае нереверсивных главных ДВС судно может двигаться лишь „Вперед" кормой.

На узлы заделки лопастей действуют гидродинамические и центробежные силы, возникающие при вращении гребного винта, а также и моменты, скручивающие лопасти, причем сочетания этих сил и моментов в условиях эксплуатации траулеров может быть самым различным. Конструкцию узла заделки лопасти выбирают исходя из того, какие силы и моменты оказывают определяющее влияние на его прочность.

Если в балансе сил и моментов преобладают изгибающие моменты от гидродинамических сил, то применяют заделку плоского типа. Если доминирующей оказывается центробежная сила, то предпочтителен радиальный тип заделки. В большинстве конструкций ВРШ, в том числе и отечественного производства, применена плоская заделка лопастей, обеспечивающая большую прочность.

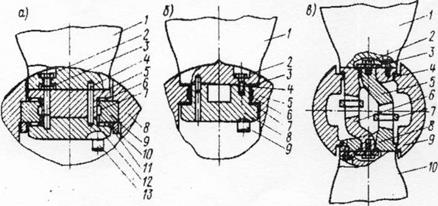

На рисунке 3.21 показаны схемы узлов заделки лопастей, наиболее часто встречающиеся на отечественных траулерах. Следует отметить, что радиальная заделка лопастей (см. рисунок 3.21, в) не может быть реализована в трехлопастных винтах, а в случае четырехлопастных ВРШ каждую пару противоположных лопастей требуется располагать по схеме „тандем". Цапфы 5 и 6, выполненные в виде кривошипов относительно оси вращения лопастей, занимают все сечение ступицы, и цапфы второй пары лопастей могут быть размещены в сечениях либо в нос, либо в корму от первой.

Рисунок 3.21 - Схемы заделки лопастей ВРШ плоского (а) и радиального (б, в) типов:

а - траулера "Белинский":1 - лопасть; 2 - гайка; 3 - шпильки; 4 - штифты; 5 - лопастная шайба; 6, 10 - ролики плоского подшипника; 7 - ролики радиального подшипника; 8 - ступица ВРШ;

9 - опорное кольцо; 11 - гайка; 12 - пальцевая шайба; 13 - поворотный палец.

б - траулера „Спрут": 1 - лопасть; 2 - болты; 3, 7 - поверхность скольжения плоского подшипника; 4 - штифты; 5 - ступица ВРШ; 6 - радиальный подшипник; 8 - пальцевая шайба;

9 - поворотный палец;

в - траулера "Лесков":1,10 - лопасти; 2 - болты; 3 - упорные шайбы; 4 - подшипник; 5, б - цапфы; 7 - шатуны; 8 - подшипник; 9 - ступица ВРШ

Такое размещение лопастей приводит к тому, что кормовая их пара работает в условиях более высоких скоростей потока. Для получения одинаковых упоров, создаваемых каждой парой лопастей, их углы атаки и разворота выполняют различными. Например, на траулере „Лесков" при среднем шаговом отношении H/Db - 0,53, соответствующем среднему углу поворота лопастей 13°33', носовая пара имеет угол поворота 12°33', а кормовая 14°33. Поворот лопастей осуществляется осевым перемещением шатунов 7. Такая заделка полностью разгружает ступицу от центробежных сил, поскольку противоположные лопасти жестко соединены друг с другом.

Механизмы поворота лопастей. Подавляющее большинство механизмов поворота лопастей предназначено для преобразования возвратно-поступательного движения штанги во вращательное движение лопастей вокруг своей оси. Подобные преобразования могут быть достигнуты посредством зубчатой рейки и зубчатого колеса или кривощипно- шатунных (КШМ) и кривошипно-кулисных механизмов (ККМ). Большая часть ВРШ промысловых судов имеют кривошипно-шатунные или кривошипно-кулисные механизмы поворота лопастей.

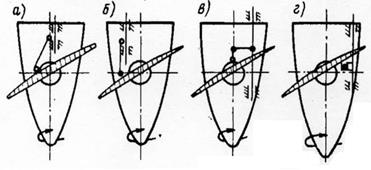

На рисунке 3.22 показаны два варианта кривошипно-шатунных механизмов поворота лопастей, отличающиеся тем, что точка крепления шатуна к ползуну (управляющей штангой) у одного находится на оси валопровода (рисунок 3.22, а, аксиальный КШМ), а у другого смещена от нее (рисунок 3.22, б, дезаксиальный КШМ). Два варианта кривошипно- кулисного механизма, схемы которых представлены на рисунок 3.22, в, г отличаются тем, что кулисный камень в схеме на рисунок 3.22, в закреплен в поворотной шайбе лопасти, а его направляющая выфрезерована в ползуне, в то время, как в схеме на рисунок 3.22, г кулисный камень перемещается вместе с ползуном, а его направляющая выполнена за одно целое с поворотной шайбой лопасти.

Рисунок 3.22 – Кинематические схемы механизмов поворота лопастей:

а, б – кривошипно-шатунные; в, г – кривошипно-кулисные

По своим эксплуатационным качествам приведенные схемы механизмов поворота лопастей примерно одинаковы. Однако наибольшее распространение на промысловом флоте получили ККМ.

Механизмы изменения шага. Как уже отмечалось выше, на промысловых судах применяются почти исключительно гидравлические МИШ, обычно размещаемые в специальном валу, входящем в состав судового валопровода; МИШ могут быть размещены и в ступице гребного винта. На МИШ возлагаются следующие функции:

- подвод энергии (рабочей жидкости) к сервомотору, если последний вращается вместе с валопроводом;

- создание усилия, необходимого для поворота лопастей;

- фиксация лопастей в заданном положении;

- обеспечение обратной связи с помощью устройства отсчета шага, связанного с управляющим органом;

- обеспечение аварийной перекладки и фиксации шага. Однако в некоторых конструкциях МИШ могут отсутствовать узлы или устройства. предназначенные для выполнения каких-либо из перечисленных функций. В частности, если сервомотор не вращается вместе с валогенератором, то в составе МИШ отсутствует устройство для подвода масла во вращающийся валопровод.

Конструктивное исполнение МИШ и его отдельных элементов весьма разнообразно, однако в большинстве конструкций МИШ применяют гидравлические сервомоторы, представляющие собой цилиндр с поршнем, встроенный в валопровод и вращающийся вместе с ним, либо расположенный вне валопровода.

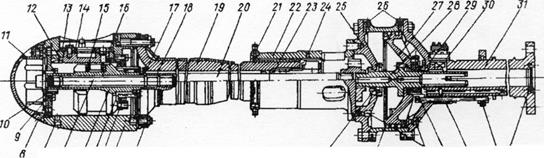

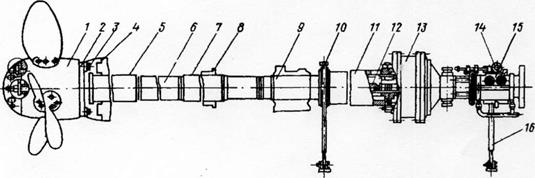

Наибольшее распространение получили МИШ, встроенные в судовой валопровод. В этом случае в специальном валу МИШ размещается сервомотор, устройство для подвода масла, фиксаторы шага, элементы обратной связи. Кормовая часть вала МИШ за гидроцилиндром, как и гребной вал, выполнены полыми, что связано с необходимости размещения управляющей штанги, передающей усилие сервомотора на механизм поворота лопастей. На рисунке 3.23 представлена типичная для отечественных траулеров конструкция вала МИШ и ВРШ, на рисунке 3.24 - внешний вид валопровода траулера "Баренцево море".

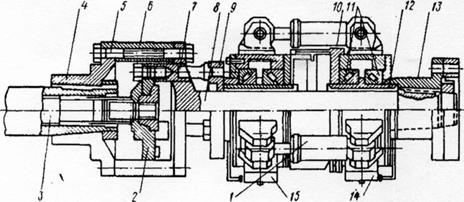

Рисунок 3.23 - МИШ и ВРШ отечественного траулера:

1 - отжимной болт; 2 - ступица ВРШ; 3 - шлицевая шайба; 4 - шлицевая втулка ползуна;

5 - ползун; 6 - стяжной болт; 7 - пробка спуске воздуха из ступицы; 8 - то же, из обтекателя;

9 - задняя стенка ступицы; 10 - предохранительный клапан; 11 - обтекатель; 12 - шайба подшипника лопасти; 13 - упорная шайба лопасти; 14 - то же, пальцевая шайба; 15 - сухарь; 16 - шайба лопасти; 17 - шлицевая шайба вала; 18 - шлицевая втулка вала; 19 - гребной вал; 20 - штанга; 21 - маслобукса гидроаккумулятора; 22 - полумуфта; 23 - поршень гидроаккумулятора; 24 - предохранительный клапан гидроаккумулятора; 25 - указатель давления в гидроаккумуляторе; 26 - воздушные пробки МИШ; 27 - поршень МИШ; 28 - штанга МИШ; 29 - носовой подшипник МИШ; 30 - фиксатор шага;

31 - вал МИШ; 32 - заглушка; 13 - диск обратной связи; 34 - тяга обратной связи; 35 - гайка поршня;

36 - отверстие для домкрата; 37 - гидроцилиндр МИШ; 38 - подшипник штанги МИШ.

Рисунок 3.24 - Маслобукса и фиксатор шага:

1 - цилиндры фиксатора шага; 2, 5 - клапаны фиксатора шага; 3 - возвратные пружины; 4 - полость под нижним цилиндром фиксатора; в - фиксатор шага; 7 - датчик указателя шага; 8 - маслобукса

Гребной вал 19 (см. рисунок 3.25) - полый, наружным диаметром под облицовку 380 и 320 мм под опорный подшипник. Диаметр внутренней расточки 170 мм. Между облицовками вал от контакта с забортной водой защищен стеклопластиковым покрытием. Внутри гребного вала на подшипниках размещена управляющая штанга 28, соединенная с ползуном 5. Носовой конец гребного вала имеет конус, на который насажена полумуфта 22, соединяющая гребной вал с МИШ с помощью гидропрессового соединения. В полумуфту встроен гидроаккумулятор, предназначенный для обеспечения постоянного избыточного давления масла в полости ступицы и вала, куда оно поступает через маслобуксу 21.

Вал МИШ полый. Оба конца вала снабжены фланцами: носовым для подсоединения к промежуточному валу валопровода, а кормовым для крепления гидроцилиндра 37. С кормы цилиндр закрывается кормовой стенкой 25, которая соединяется с полумуфтой гребного вала. На кормовой стенке закреплен ограничитель хода поршня 27, а в специальной концентрической расточке размещен подшипник штанги МИШ 38. Носовой ее подшипник 29 установлен в расточке утолщения вала МИШ.

У кормового фланца вала МИШ смонтированы два гидравлических фиксатора шага 30. В носовой части вала установлена букса для подвода масла в гидроцилиндр, состоящая из двух половин, стянутых болтами. По торцам буксы выполнены проточки для отвода утечек масла в сборный бак, за ними установлены специальные торцевые уплотнения. Разрез буксы для ввода масла и фиксатора шага показан на рисунке 3.24. От маслобуксы масло через сверление в валу и фиксаторы шага поступает к той или другой полости гидроцилиндра. От проворачивания маслобукса удерживается реактивной штангой 16 (см. рисунок 3.25), а от осевого смещения специальным буртом, залитым баббитом. К маслобуксе подсоединены два трубопровода, подводящие масло от управляющего золотника, который связан с пультом управления ВРШ.

Рисунок 3.25 - Валопровод траулера "Баренцево море"

1 - ВРШ; 2 - фланец гребного вала; 3 - шпилька; 4 - защитный кожух вала; 5,7 - кормовая

и носовая облицовка вала; 6 - гребной вал; 8 - дейдвудный сальник; 9 - опорный подшипник; 10 - маслобукса гидроаккумулятора; 11 - полумуфта; 12 - штанга; 13 - МИШ; 14 - датчик указателя разворота лопастей; 15 - маслобукса; 16 - реактивная штанга маслобуксы.

Фиксация шага основана на одновременном автоматическом запирании масла в обеих полостях гидроцилиндра МИШ. Например, при перекладке лопастей масло от управляющего золотника подводится в канал А маслобуксы и через проточки и по сверлениям в валу поступает в цилиндр фиксатора 1 в пространство над подпружиненным клапаном 2 и открывает его, благодаря чему масло поступает в носовую полость гидроцилиндра. Одновременно масло из канала А поступает через канал а в полость под золотником 4, который под давлением масла перемещается к оси вала МИШ, и своей внутренней поверхностью нажимает на шток клапана 2 и открывает доступ масла из кормовой полости гидроцилиндра через канал Г в канал В. В результате разности давлений в носовой и кормовой полостях гидроцилиндра поршень перемещается в корму, а масло из кормовой полости вытесняется через клапан 5, канал Б к маслобуксе и далее во внешнюю гидравлическую систему. При работе на задний ход масло поступает из канала 5 через канал б и отводится через канал А.

Управление и контроль работы МДК с ВРШ осуществляется из ЦПУ и с ходового мостика.

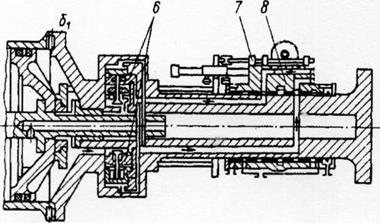

Конструкция МИШ, изображенная на рисунке 3.28, принципиально отличается от описанной выше, МИШ состоит из неподвижной 14 я подвижной 15 (в осевом направлении) обойм, каждая из которых посажена на радиально-упорные подшипники 11, напрессованные на резьбовые втулки 12. Втулки и внутренние обоймы подшипников вращаются вместе с винтом.

Рисунок 3.28 - Механизм изменения шага с неподвижными гидроцилиндрами

1 - гидроцилиндры; 2 - фланец управляющей штанги; 3 - штанга; 4 - полумуфта; 5 - болты;

6 - кольцо; 7 - толкатели; 8 - вал МИШ; 9 - фланец; 10 - кольцо с тремя проушинами для гидроцилиндров; 11 - роликовые подшипники; 12 - резьбовая втулка; 13 - носовая полумуфта вала МИШ; 14,15 - неподвижная и подвижная обоймы

Наружные обоймы подшипников и кольца, снабженные тремя проушинами, расположенными под углом 120°, удерживаются от вращения реактивной оттяжкой, крепящейся к набору корпуса судна. Между обоймами установлены три гидравлических пресса 1. При подаче масла в прессы плунжеры перемещают в осевом направлении подвижную обойму 15, которая через радиально- упорные подшипники 11, фланец 9, толкатели 7 и фланец 2 передает усилие на управляющую штангу.

Подача масла в неподвижные гидропрессы избавляет конструкцию МИШ от маслобуксы, что значительно повышает его надежность и позволяет увеличить давление в гидросистеме в несколько раз и тем самым уменьшить размеры гидроцилиндров.

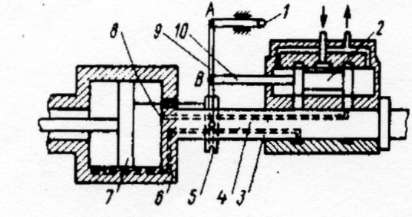

Фиксация положения лопастей гребного винта. Помимо статической фиксации, описанной выше, положение лопастей может быть зафиксировано и с помощью специального золотника, снабженного обратной связью. Такое фиксирующее устройство, схема которого показана на рисунке 3.29, характерно для следящих систем управления ВРШ.

Смещение тяги управления ВРШ 1 вызывает и смещение золотника 2 который открывает доступ масла в одну из полостей гидроцилиндра. Например, при смещении тяги влево золотник также смещается влево и масло под давлением поступает в левую полость гидроцилиндра 6. В результате поршень 7 перемещается вправо, увлекая за собой через тягу 8 и диск обратной связи 5. Поскольку точка А остается неподвижной, то точка В смещается вправо и через связанную с ней тягу 10 двухплечевого рычага 9 перемещает золотник вправо, т. е. в сторону исходного положения. При этом золотник постепенно перекрывает доступ масла в канал 3 и затрудняет его отвод из правой полости по каналу 4. Усилие, передающееся от гребного винта через штангу на поршень 7, уравновешивается разностью давлений на поршень со стороны обеих полостей. При неподвижной точке А положение золотника полностью определяется положением поршня.

Такая система имеет преимущества. Смещение тяги управления 1 вызывает такое пропорциональное перемещение поршня, при котором точка В двухплечевого рычага займет очень близкое к равновесному положение, которое она занимала до начала перекладки лопастей, т. е. фиксирующее устройство составляет по существу элемент следящей системы управления BPLII. Кроме того, в рассматриваемой схеме требования к герметичности гидроцилиндров не столь жестки, как при статической функции шага.

Рисунок 3.29 - Динамическая фиксация шага ВРШ с обратной связью

Недостатком же системы фиксации шага является необходимость в непрерывной работе масляного насоса для поддержания давления масла, подводимого к золотнику, в условиях, когда время перекладки лопастей ничтожно мало в сравнении с продолжительностью рейса. Этот недостаток усугубляется тем, что именно в период между перекладками лопастей насос должен развивать значительно больший напор, чем в процессе их перекладки. Чтобы снизить затраты электроэнергии при эксплуатации ВРШ, в качестве питательного насоса гидросистемы применяют насосы переменной подачи. В этом случае к точке В крепят не на шток 10 золотника 2, а рычаг управления подачей насоса. В период между перекладками насос подает лишь такое количество масла, которое компенсирует его утечки в маслобуксе и с напором, достаточным для фиксации шага ВРШ.

На вал МИШ действуют те же нагрузки, что и на другие валы судового валопровода, а в процессе перекладки лопастей ВПЛ - дополнительные нагрузки, возникающие в гидроцилиндре.

Дата добавления: 2017-09-19; просмотров: 2864;