Підготовка стисненого повітря

У промисловості використовуються різні конструкції машин для подачі повітря під загальною назвою повітродувки. При створенні надлишкового тиску до 0,015 МПа вони називаються вентиляторами, а при тиску понад 0,115 МПа – компресорами.

Вентилятори належать до лопатевих машин динамічної дії й, крім свого основного призначення – провітрювання, застосовуються в пневмотранспортних системах і низьконапірних системах пневмоавтоматики.

У пневмоприводах джерелом енергії служать компресори з робочим тиском у діапазоні 0,4...1,0 МПа. Вони можуть бути об’ємної (частіше поршневі) або динамічної (лопатеві) дії. Теорія роботи компресорів вивчається в спеціальних дисциплінах.

За видом джерела й способом доставки пневмоенергії розрізняють магістральний, компресорний і акумуляторний пневмоприводи.

Магістральний пневмопривод характеризується розгалуженою мережею стаціонарних пневмоліній, що з’єднують компресорну станцію із цеховими, дільничними споживачами в межах одного чи декількох підприємств. Компресорна станція обладнується декількома компресорними лініями, що забезпечують гарантоване постачання споживачам стисненого повітря з урахуванням можливої нерівномірної роботи останніх. Це досягається установкою проміжних накопичувачів пневмоенергії (ресиверів) як на самій станції, так і на ділянках. Пневмолінії звичайно резервуються, чим забезпечується зручність їхнього обслуговування й ремонту. Типовий комплект пристроїв, що входять у систему підготовки повітря, показаний на принциповій схемі компресорної станції (рисунок 12.3).

Рисунок 12.3 – Принципова схема компресорної станції

Компресор 2 із привідним двигуном 3 всмоктує повітря з атмосфери через забірний фільтр 1 і нагнітає в ресивер 7 через зворотний клапан 4, охолоджувач 5 та фільтр-вологовідділювач 6. У результаті охолодження повітря водяним охолоджувачем 5 відбувається конденсація 70 – 80 % вологи, що втримується в повітрі, вловлюється фільтром- вологовідділювачем і зі 100-відсотковою відносною вологістю повітря надходить у ресивер 7, що акумулює пневмоенергію та згладжує пульсацію тиску. У ньому відбувається подальше охолодження повітря й конденсація деякої кількості вологи, що у міру нагромадження видаляється разом із механічними домішками через вентиль 10. Ресивер обов’язково обладнується одним або декількома запобіжними клапанами 8 і манометром 9. З ресивера повітря відводиться по пневмолініях 12 через крани 11. Зворотний клапан 4 виключає можливість різкого падіння тиску в пневмомережі при відключенні компресора.

Компресорний пневмопривод відрізняється від вищеописаного магістрального своєю мобільністю й обмеженістю кількості одночасно працюючих споживачів. Пересувні компресори найбільш широко використовуються при виконанні різних видів будівельних і ремонтних робіт. За комплектом пристроїв, що входять у систему підготовки повітря, він практично не відрізняється від вищеописаної компресорної станції (водяний охолоджувач заміняється на повітряний). Подача повітря до споживачів здійснюється через гумотканинні рукави.

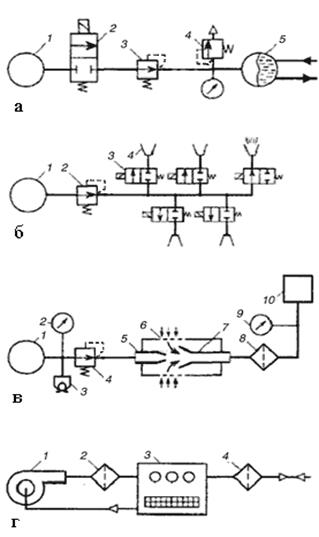

Акумуляторний пневмопривод через обмежений запас стисненого повітря в промисловості застосовується рідко, але широко використовується в автономних системах керування механізмів із заданим часом дії. На рисунку 12.4 показані кілька прикладів акумуляторного живлення пневмосистем.

Для безперебійної подачі рідини в гідросистему або палива у двигуни внутрішнього згоряння апаратів зі змінною орієнтацією в просторі застосовується наддування бака з рідиною (рисунок 12.4, а) від пневмобалона 1.

Витиснення рідини з бака 5, розділеного мембраною на дві частини, забезпечується постійним тиском повітря, що залежить від настроювання редукційного клапана 3 при ввімкненні електровентиля 2. Граничний тиск обмежується клапаном 4.

Система орієнтації літального апарата (рисунок 12.4, б) складається з керуючих реактивних пневмодвигунів 4, що живляться від кулеподібного пневмобалона 1 через редукційний клапан 2 і електровентилі 3.

Рисунок 12.4 – Принципові схеми акумуляторного живлення пневмосистем (а, б, в) і замкнутої пневмосистеми (г)

Для живлення систем промислової пневмоавтоматики часто використовується не тільки середній (нормальний) діапазон тиску повітря (0,118…0,175 МПа), а й низький діапазон (0,0012…0,005 МПа). Це дозволяє зменшити витрату стисненого повітря, збільшити прохідний перетин елементів і, отже, знизити ймовірність засмічування пристроїв, що дроселюють, а в деяких випадках одержати ламінарний режим плину повітря з лінійною залежністю Q = f(Δp), що досить важливо в пристроях пневмоавтоматики.

За наявності джерела високого тиску можна забезпечити живлення пневмосистеми низького тиску з більшою витратою повітря за допомогою ежектора (рисунок 12.4, в). Від пневмобалона високого тиску 1, обладнаного редукційним клапаном 4, манометром 2 та зарядним клапаном 3, повітря надходить на живильне сопло 5 ежектора. При цьому всередині корпусу ежектора створюється знижений тиск, і з навколишнього середовища через фільтр 6 підсмоктується повітря, що надходить у прийомне сопло 7 більшого діаметра. Після ежектора повітря вдруге очищається від пилу фільтром 8 та надходить до пристроїв 10 пневмоавтоматики. Манометром 9 контролюється робочий тиск, величина якого може коректуватися редуктором 4.

Усі вищеописані пневмосистеми належать до розімкнутих (безциркуляційних). На рисунку 12.4, г показана замкнута схема живлення системи пневмоавтоматики, що використовується в умовах запиленої атмосфери. Подача повітря до блока пневмоавтоматики 3 здійснюється вентилятором 1 через фільтр 2, причому всмоктувальний канал вентилятора з’єднаний із внутрішньою порожниною герметичного кожуха блока 3, що одночасно через фільтр тонкого очищення 4 сполучається з атмосферою. Часто як вентилятор використовуються побутові електропилососи, здатні створювати тиск до 0,002 МПа.

Повітря, що надходить до споживачів, повинне бути очищеним від механічних забруднень і містити мінімум вологи. Для цього служать фільтри-вологовідділювачі, у яких як фільтрувальний елемент звичайно використовується тканина, картон, повсть, металокераміка й інші пористі матеріали з тонкістю фільтрації від 5 до 60 мкм. Для більш глибокого осушення повітря його пропускають через адсорбенти, що поглинають вологу. Найчастіше для цього використовується силікагель. У звичайних пневмоприводах достатнє осушення забезпечують ресивери й фільтри- вологовідділювачі, але разом із тим повітрю необхідно надавати мастильні властивості, для чого служать маслорозпилювачі ґнотового або ежекторного типу.

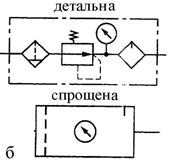

На рисунку 12.5 показаний типовий вузол підготовки повітря, який складається з фільтра-вологовідділювача 1, редукційного клапана 2 і маслорозпилювача 3.

Рисунок 12.5 – Типовий вузол підготовки повітря:

а – принципова схема; б – умовне позначення

Повітря, що надходить на вхід фільтра, одержує обертовий рух за рахунок нерухливої крильчатки Kр. Відцентровою силою частки вологи та механічних домішок відкидаються до стінки прозорого корпусу й осідають у його нижню частину, звідки в міру необхідності видаляються через зливальний кран. Вторинне очищення повітря відбувається в пористому фільтрі Ф, після якого воно надходить на вхід редуктора, де відбувається дроселювання через зазор клапана Кл, величина котрого залежить від вихідного тиску над мембраною М. Підвищення зусилля стискання пружини П забезпечують збільшення зазору клапана Кл і, отже, вихідного тиску. Корпус маслорозпилювача 3 виготовляється прозорим та заповнюється через пробку мастилом. Тиск, що створюється на поверхні масла, витісняє його через трубку T нагору до сопла С, де масло ежектується й розпорошується потоком повітря. У маслорозпилювачах ґнотового типу замість трубки Т установлений ґніт, по якому масло надходить у розпилювальне сопло за рахунок капілярного ефекту.

Дата добавления: 2016-06-13; просмотров: 1483;