Ремонт колонных аппаратов

Основным видом износа колонных аппаратов является забивка и коррозия ее элементов. Корпуса и внутренние устройства колонных аппаратов изнашиваются в результате коррозионного, эрозионного и термического воздействия среды.

Колонные аппараты ремонтируют при планово-предупредительных ремонтах технологической установки.

Подготовка колонных аппаратов к ремонту заключается в следующем. Доводят давление в колонне до атмосферного, удаляют из аппарата рабочую среду, после чего его пропаривают водяным паром, который вытесняет оставшиеся в колонне пары и газы. После пропарки колонну промывают водой. В некоторых случаях пропарку и промывку чередуют несколько раз.

Промывка колонн водой способствует также более быстрому их остыванию. Нельзя приступать к ремонтным работам, если температура промывной воды превышает 50° С.

Пропаренную и промытую колонну отсоединяют от всех аппаратов и коммуникаций глухими заглушками, устанавливаемыми во фланцевых соединениях штуцеров. Установку каждой заглушки и последующее ее снятие регистрируют в специальном журнале.

Ремонт аппарата начинается со вскрытия, которое следует производить, строго соблюдая следующие правила. Вначале открывают верхний люк, причем перед этим в аппарат в течение некоторого времени подают водяной пар, чтобы избежать возможного подсоса воздуха, в результате которого может образоваться взрывоопасная смесь. Далее последовательно (сверху вниз) открывают остальные люки. Категорически запрещается одновременно открывать верхний и нижний люки. Нельзя также открывать сначала нижний, а затем верхний люк, так как за счет разности температур происходит сильный приток воздуха в колонну, что может привести к образованию взрывоопасной смеси.

После открывания люков колонна некоторое время проветривается в результате естественной конвекции воздуха. После окончания проветривания нужно провести анализ проб воздуха, взятых из колонны на разных высотных отметках.

К работам внутри колонны разрешается приступать только тогда, когда анализ покажет, что концентрация вредных газов и паров в ней не превышает предельно допустимых санитарных норм.

Корпус колонны и ее внутренние устройства подвергают тщательному осмотру.

Тарелки разбирают внутри колонны, выносятся через люки на обслуживающие площадки и транспортируются для чистки и ремонта.

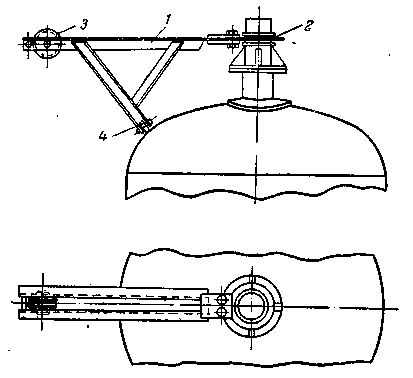

Спуск секций тарелок производится установленной в верхней части колонны поворотной кран-укосиной нужной грузоподъемности.

Рисунок – Кран-укосина на корпусе аппарата

1 – кронштейн; 2 – стойка; 3 – блок; 4 – ролик.

Ремонт тарелок связан в основном с их очисткой и заменой изношенных элементов.

При чистке тарелок пользуются лопаточками, скребками, пневматическими отбойными молотками.

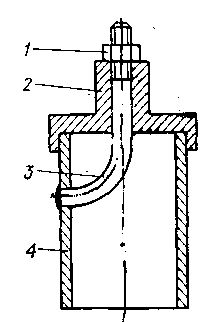

После чистки производят замену части колпачков. Детали колпачков изготавливают заново и собираются. Наиболее ответственной операцией является приварка шпильки к корпусу колпачка, так как при несоосности этих деталей правильная установка колпачка оказывается невозможной. Соосность деталей обеспечивается специальной оправкой, которая позволяет также изменять высоту шпильки путем ее частичного разгибания при затяжке гайки.

Рисунок – Приварка шпильки к корпусу колпачка

1 – гайка; 2 – оправка; 3 – шпилька; 4 – корпус колпачка

После ремонта тарелки проверяют на барботаж и монтируют в корпус.

Ремонт корпуса колонных аппаратов проводят в зависимости от выявленных дефектов. Дефекты корпуса выявляют путем визуального осмотра и ультразвуковой дефектоскопии.

Неплотные сварные швы вырубают, зачищают и заваривают соответствующим электродом.

Изношенные штуцера и люки вырезают и заменяют новыми с обязательной установкой укрепляющих колец.

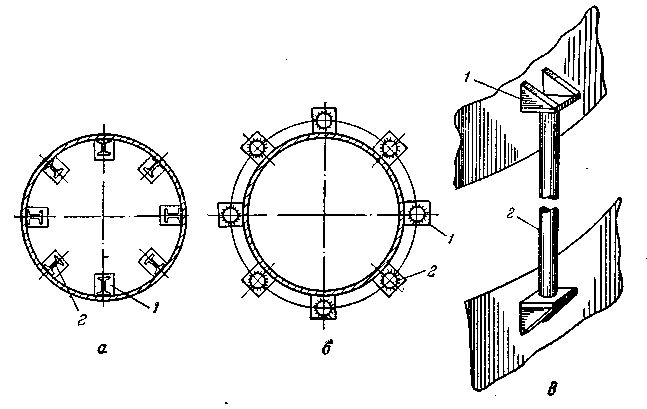

Наиболее изношенные участки корпуса колонны вырезают, а на их место ставят новый участок, заранее свальцованный по радиусу колонны. Сварку производят встык. Вырезание больших участков корпуса может привести к ослаблению сечения и нарушению устойчивости. Поэтому до вырезания дефектного участка его укрепляют стойками, устанавливаемыми внутри или снаружи. Число и сечение стоек, размеры опорных лап рассчитывают, исходя из условия равенства их сопротивлений сопротивлению вырезанного сечения. С помощью таких стоек можно заменить весь поврежденный пояс колонны несколькими частями.

Рисунок – Усиление колонны в местах вырезаемых поясов

а – внутренними стойками; б – наружными стойками; в – схема крепления стойки;

1 – лапа; 2 – стойка.

Ремонт колонны заканчивается ее испытанием. При гидравлическом испытании колонна заполняется водой при открытой воздушке, устанавливаемой на верху колонны. Появление воды в воздушке свидетельствует о заполнении колонны. После закрытия воздушки давление в колонне медленно повышается до контрольной величины. При этом давлении аппарат выдерживается 5 мин, затем давление снижается до рабочего значения, при котором осуществляется обстукивание сварных швов молотком и осмотр корпуса колонны. При проведении пневматического испытания обстукивание сварных швов не допускается.

Дата добавления: 2016-03-04; просмотров: 10129;