Деформация срезаемого слоя при резании металлов

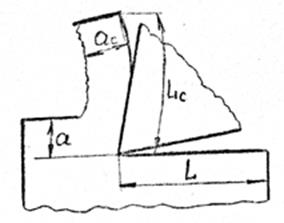

В процессе резания срезаемый слой деформируется и его размеры L, a, b отличаются от размеров образовавшейся стружки Lс, aс, bс.

|

Изменение размеров характеризуется коэффициентами:

КL =  - коэффициент укорочения или усадки,

- коэффициент укорочения или усадки,

Ка =  - коэффициент утолщения,

- коэффициент утолщения,

Кb =  - коэффициент уширения.

- коэффициент уширения.

По величине эти коэффициенты находятся в соотношении:

КL > Ка > Кb .

Коэффициент уширения мало отличается от единиц: Кb =1.05...1.1 и можно принять Кb=1, тогда с учетом равенства объёмов срезаемого слоя и стружки

L a b = Lс aс bс

будем иметь: КL » Ка .

Образование нароста и его влияние на процесс резания.

|

При определенных условиях на передней поверхности образуется слой обрабатываемого материала, имеющий характерную форму. Это явление называется наростообразованием. Нарост характеризуется высотой н = 1...1.5мм, он нависает над задней поверхностью / н1/. Твердость нароста раза в два выше твердости обрабатываемого материала. Нарост не стабилен, он периодически разрушается и возникает вновь с частотой до 3000...4000 раз в минуту.

С физической точки зрения на процесс наростообразования большое влияние оказывает адгезия обрабатываемого и инструментального материалов. Особое значение имеет заторможенный на передней поверхности слой.

Условиями для образования нароста являются:

1. отсутствие окисных и масляных пленок на передней поверхноñòè;

2. способность обрабатываемого материала упрочняться при пластической деформации и не разупрочняться при высоких. температурах.

Факторы, влияющие на наростообразование:

1.Род и механические свойства обрабатываемого материала.

Есть металлы, не склонные к наростообразованию. Это медь и её славы, свинец, цинк, титан и его сплавы, белый чугун, сплавы с большим содержанием никеля. К металлам, которые образуют нарост, относятся конструкционные cтали, большинство легированных сталей, серый чугун, алюминий и его славы. С увеличением пластичности и уменьшением твердости нарост увеличивается.

2. Скорость резания.

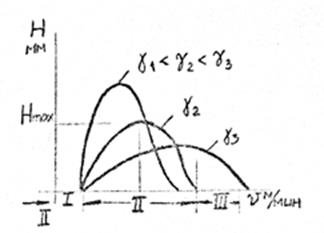

На кривой Н = ¦(V) имеется три участка: 1 - диапазон скоростей, когда нарост не образуется / при резании конструкционной стали резцом с g = 15° это скорости до 1м/мин/, 2 - нарост образуется, достигает наибольшего размера; 3 -

|

нарост не образуется / g > 80...100м/мин/. Наблюдается связь между наростом и температурой резания Q. Нарост максимален при Q = 250...3000 С и нарост исчезает при Q = 550...6000 С.

3. Передний угол g.

С увеличением переднего угла нарост уменьшается. При g = 40...45° нарост не возникает.

4. Толщина срезаемого слоя.

С увеличением толщины срезаемого слоя нароет возрастает.

Наростообразование можно считать полезным явлением при черновой обработке. Он прикрывает переднюю поверхность и нависает над задней, уменьшая их износ. При образований нароста увеличивается фактический передний угол и уменьшается сила трения.

Нарост не желателен при чистовой обработке, т.к. его периодическое разрушение и возникновение увеличивает шероховатость обработанной поверхности.

Для уменьшения нароста надо увеличивать скорость резания и передний угол, применять смазочно-охлаждающие жидкости.

Расчетная шероховатость

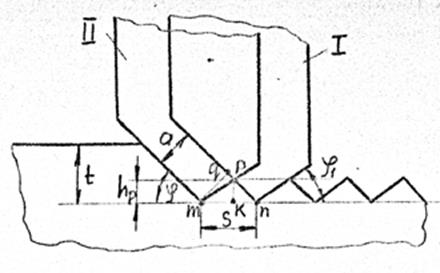

При её определении делают следующие допущения: а) обрабатываемый материал считается абсолютно недеформируемым; б) технологическая система считается абсолютно жесткой; в) режущие лезвия очерчены определенными геометрическими линиями.

На примере строгания покажем расчет шероховатости. Однако полученная ниже зависимость пригодна для расчета шероховатости при точении, растачивании, сверлении, зенкеровании, фрезеровании торцовыми фрезами.

|

Высота расчетных неровностей равна высоте треугольника m n р.

.

.

Таким образом:

.

.

Источники образования тепла при резании и его распределение между стружкой, инструментом и деталью.

Опытами установлено, что более 99.5% всей энергии Е , затрачиваемой на резание, переходит в тепло. На основании этого количество тепла, образующееся при резании можно определить выражением

,

,

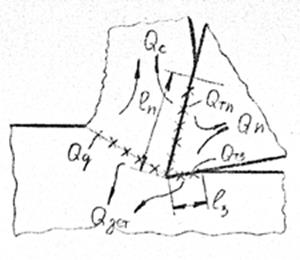

где QД, QТП, Qтз - соответственно тепло деформации, тепло трения на передней и задней поверхности.

|

Образовавшееся тепло распространяется к более холодным областям, распределяясь между стружкой, деталью и инструментом:

Q = Qс + Qдет +Qи.

Незначительная часть тепла, если не применяется специальное охлаждение, уходит в окружающую среду.

|

Два эти выражения представляют собой уравнения теплового баланса при резании. Влияние скорости резания на изменение теплового баланса представлено на диаграмме.

С увеличением скорости резания количество тепла, уходящее в стружку, увеличивается, а количество тепла, уходящее в деталь и инструмент, уменьшается.

Уменьшение % Qи связано с уменьшением контактной площадки на передней поверхности, а уменьшение % Qдет - с увеличением угла сдвига b и все более убыстряющимся пересечением потока тепла от Qдет режущим клином.

При скорости резания V < 100 м/мин:

Qc = 50...70%

Qи = 3...5%

Qдет = остальное.

При высоких скоростях резания / V = 300...500 м/мин /:

Qc = 90...95%

Qи = 1%

Qдет = остальное..

Физическая природа изнашивания инструментов

Считается, что основными причинами изнашивания инструмента являются:

1. Абразивное действие обрабатываемого материала.

2. Адгезионное взаимодействие материалов инструмента и заготовки.

3. Диффузионное растворение инструментального материала в материале заготовки.

4. Окислительные процессы на контактных поверхностях инструмента.

Абразивное изнашивание. Твердые включения обрабатываемого материала царапают материал инструмента, постепенно разрушая его. Абразивному изнашиванию подвергаются инструменты из быстрорежущей стали, работающие при небольших /до 10...15м/мин/ скоростях резания. На изношенной поверхности видны канавки, риски, царапины по направлению совпадающие с направлением вектора истинной скорости резания ( на задней поверхности ), с направлением вектора скорости стружки ( на передней поверхности ).

Адгезионное изнашивание. Явление адгезии заключается в том, что в процессе соприкосновения двух материалов происходитих местное, локальное схватывание /соединение, приваривание/. Адгезия происходит в том случае, если соприкасающиеся поверхности очищены от окисных и масляных пленок. При повышении температуры и давления адгезия увеличивается. Так как один материал перемещается по другому, то образующееся мостики схватывания разрушаются. Он характерен для скоростей резания 20...100 м/мин. На изношенной поверхности появляются кратеры, риски.

Диффузионное изнашивание. В основе этого изнашивания лежит диффузия различных компонентов инструментального материала в обрабатываемый материал, происходящая на контактных площадках. Скорость диффундирования отдельных элементов инструментального материала различна. Наиболее быстро диффундирует углерод, медленнее вольфрам, кобальт, титан. Поскольку, диффузия интенсифицируется с ростом температуры, то этот характер изнашивания особенно заметен при высоких скоростях резания.

Окислительное изнашивание. Возможность окислительного изнашивания подтверждается наличием коррозии твердых сплавов под действием кислорода воздуха и отсутствием коррозии при их нагреве в среде инертных газов.

Нарастание износа за время работы инструмента.

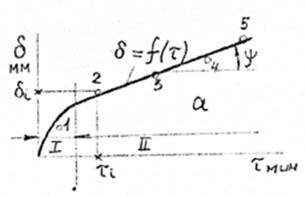

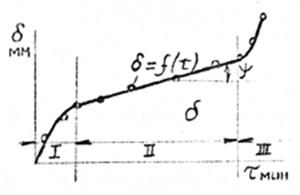

Графически зависимость величины износа по задней поверхности d от времени работы инструмента t можно представить в виде следующих кривых, получаемых экспериментальным путем:

|

|

Эти кривые носят название кривых износа. На кривых имеются участки:

1 - период приработки, когда идет быстрое нарастание износа,

2 - период нормального изнашивания,

3 - период катастрофического изнашивания.

Основным периодом нормальной эксплуатации инструмента является 2 период. Работа инструмента в 3 периоде должна быть исключена.

Среднее значение оптимальных износов

наиболее распространенных инструментов.

| Инструмент и условия его работы | dопт мм | |

| 1. | Резцы из быстрорежущей стали при обработке стали | 1.8...2 |

| 2. | Резцы из быстрорежущей стали при обработке чугуна | 3...4 |

| 3. | Резцы с пластинками из твердого сплава при обработке стали и чугуна | 0.8...1 |

| 4. | Сверла винтовые из быстрорежущей стали | 0.6...0.8 |

| 5. | Осевые цилиндрические фрезы из быстрорежущей стали | 0.5...0.6 |

| 6. | Торцовые фрезы с пластинками из твердого сплава | 0.8...1 |

Силы, действующие на контактных поверхностях токарного резца;

сила резания и её составляющие.

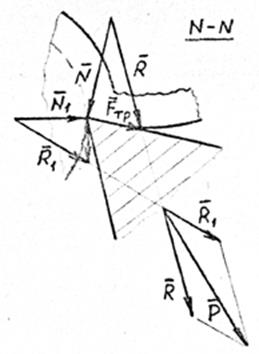

Срезаемый слой через стружку действует на переднюю поверхность с нормальной силой N , вызывающей силу трения F

F = m N ,

где m - коэффициент трения на передней поверхности. На задней поверхности, действует сила упругого восстановления N1, вызывающая силу трения F1

F1 = m1 N1 ,

где m1 - коэффициент трения на задней поверхности. Как правило m ¹ m1.

Силы, действующие на задней поверхности, ниже, чем силы, действующие на передней поверхности. Если N и F зависят от толщины срезаемого слоя, то силы N1, и F1, не зависят от неё, а определяются упругими свойствами обрабатываемого материала. Причём чем меньше упругость материала, тем меньше силы N1, и F1. Кроме этого N1, и F1 прямо пропорциональны ширине срезаемого слоя.

|

Чем меньше толщина срезаемого слоя, тем относительно больше силы, действующие на задней поверхности. При толщинах срезаемого слоя а > 0.1 мм силами на задней поверхности можно пренебречь.

Складывая равнодействующую R на передней и R1 на задней поверхностях, получим полнуюсилу резания Р :

Р = N + N1 + F + F1 .

Если угол наклона главной режущей кромки l = 0, то сила резания Р расположена в главной секущей плоскости. С изменением условий работы меняется направление и величина силы резания. Обычно рассматривают не саму силу Р,а её составляющие, направленные по трём взаимно перпендикулярным осям x, y и z :

|

Р = PX + РY + PZ ,

Р =  ,

,

РZ - окружная сила или главная составляющая силы резания. По ней подсчитывается крутящий момент и мощность, затрачиваемая на резание.

,

,

РY - радиальная сила. Она отталкивает резец от заготовки, в направлении, перпендикулярном к оси. Реакция этой силы изгибает заготовку. РZ - осевая сила или сила подачи. Её должен преодолеть механизм подачи станка

PX < Pст .

Величина сил РX, РY , РZ неодинакова и соотношение этих сил зависит от обрабатываемого материала, от отношения глубины резания к подаче, от величины угла в плане.

Дата добавления: 2016-01-18; просмотров: 3059;