Атомное строение металлов и сплавов 2 страница

При комнатной температуре в феррите содержится 0,002%С, а при 727ºС содержание углерода в феррите около 0,1%. В феррите кроме углерода может находиться некоторое количество кремния, марганца, фосфора и др. Кристаллическая решетка феррита – кубическая объемно-центрированная с координационным числом 8, такая же, как у чистого α-железа.

Цементит (Ц) – карбид железа Fe3C. В нем содержится 6,67% С. Цементит имеет металлический блеск и сложную кристаллическую решетку, обладает большой твердостью (НВ 800) и хрупкостью. Он слабо магнитен, плохо проводит электрический ток и тепло. Температура плавления цементита около 1500ºС. Цементит – неустойчивое химическое соединение и при высоких температурах распадается на железо и углерод по реакции Fe3C = 3 Fe +С.

Аустенит (А) – твердый раствор внедрения углерода в γ-железо, имеющий кубическую гранецентрированную кристаллическую решетку с координационным числом 12. Аустенит немагнитен, сравнительно мягкий (НВ 170-200). Максимальная растворимость в нем углерода при 1147ºС составляет 2%, при 727 ºС – 0,8%.

Ледебурит (Л) – механическая смесь, состоящая из аустенита и цементита и содержащая 4,3% С. Образуется при затвердевании (с распадением на аустенит и цементит) из жидкого расплава при 1147 ºС. В интервале температур 1147 ºС - 727ºС представляет собой механическую смесь аустенита и цементита. Ледебурит отличается высокой твердостью (НВ 700) и хрупкостью.

Перлит (П) – механическая смесь, состоящая из очень тонких пластинок или зерен цементита и феррита; образуется в результате распада аустенита при 727ºС. Содержание углерода в перлите 0,8%. Перлит бывает пластичный и зернистый, что определяется формой цементита (пластинки или шарообразные зерна). Механические свойства перлита зависят от размеров и формы цементита – пластинчатого или зернистого (σ =820 МН/м2; удлинение 15%, НВ 160).

5.2 Диаграмма состояния железоуглеродистых сплавов

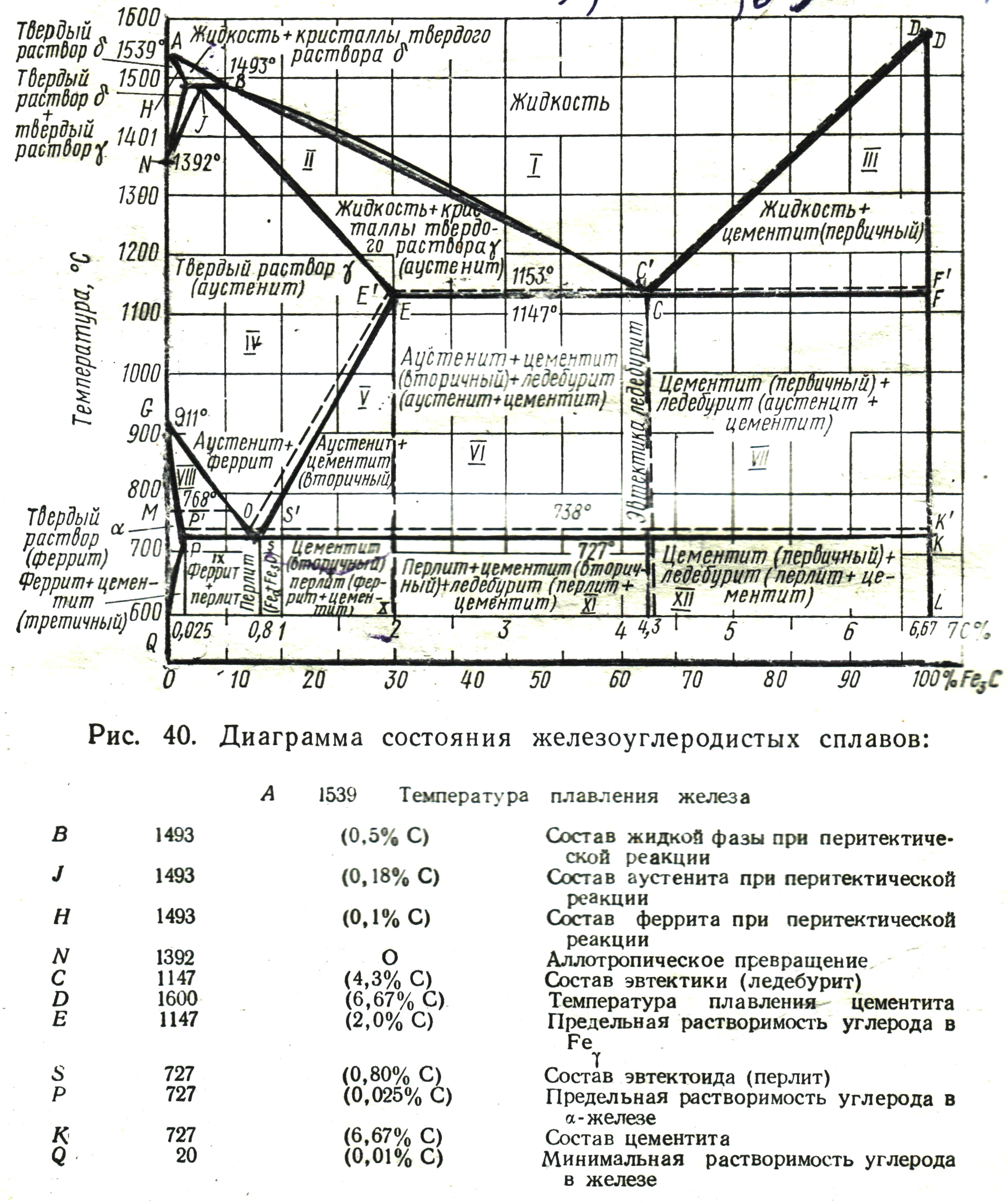

Диаграмма состояния Fe – C, рисунок 5.1, включает все сплавы (сталь, чугун), имеющие практическое применение. Она является результатом работ многих ученых и непрерывно уточняется вплоть до нашего времени. Практически максимальное содержание углерода в сплавах с железом равно 6,67%. Это значение соответствует содержанию углерода в карбиде железа Fe3C.

Рисунок 5.1 - Диаграмма состояния железоуглеродистых сплавов

На диаграмме нанесены сплошные и пунктирные линии. Это связано с тем, что углерод в сплавах может находиться в элементарном виде (графит) и в виде химического соединения (цементит).

Таким образом, диаграмма состояния системы железо-углерод может иметь два варианта: 1) система железо-цементит и 2) система железо-графит. Рассмотрим диаграмму состояния системы железо-цементит (сплошные линии).

Верхняя часть диаграммы железо-цементит. Точка А на диаграмме показывает температуру плавления чистого железа, а точка D – температуру плавления цементита. Процесс кристаллизации расплава начинается по линии ABCD (линия ликвидуса). Выше линии ликвидуса (область I) сплав находится в жидком состоянии и представляет собой однородную систему.

Линия AHIECF является линией солидуса. Сплавы, лежащие ниже этой линии, находятся в твердом состоянии. При температурах между линиями ликвидуса и солидуса происходит кристаллизация сплавов. В период кристаллизации одновременно существуют две фазы – жидкий сплав и кристаллы твердых растворов. В затвердевших сплавах при понижении tº наблюдается вторичная кристаллизация, т.е. дальнейшее изменение их структуры, связанные с перекристаллизацией в твердом состоянии. С понижением температуры железо переходит из одной модификации в другую (Feγ →Feα) и растворимость углерода в Feγ и Feα заметно уменьшается.

Линия АВСD показывает, что с увеличением содержания углерода в железе до 4,3% (АВС) температура плавления сплава понижается, а с дальнейшим повышением углерода (CD) – увеличивается. Точка Н показывает предельную растворимость растворимость углерода (0,1%) в Feδ при 1493ºС.

На линии HIB (1493 ºС) жидкость, содержащая 0,5% углерода (точка В) реагирует с ранее выпавшими кристаллами δ-раствора и образуют кристаллы нового вида. Реакцию подобного типа называют перитектической. В результате этой реакции образуются кристаллы аустенита, содержащего 0,18% С (точка I).

ЛЕКЦИЯ 6

Тема лекции – Материалы для изготовления металлоконструкций

План лекции:

- требования к строительным конструкциям;

- достоинства и недостатки металлических конструкций.

6.1 Требования к строительным конструкциям

Строительство в наши дни – это поточно-механизированный процесс сборки и монтажа зданий и сооружений из деталей и конструкций, изготовленных в условиях промышленного производства. Важнейшим требованием, предъявляемым к строительным конструкциям, является экономичность их изготовления и эксплуатации. Экономичность конструкции основана на целесообразном использовании свойств применяемых материалов и рациональном их расходовании.

В современном строительстве металлические конструкции применяются в сооружениях с большими пролетами и высотами, а также в специальных сооружениях, где они более эффективны.

Простейшие стальные конструкции – балки, колонны, фермы – целесообразны при возведении отдельных объектов нетипового строительства, устройстве рабочих площадок для обслуживания технологического оборудования, реконструкции существующих зданий и сооружений.

Металлические конструкции применяются для сооружений зданий производственного назначения, спортивных и выставочных павильонов и комплексов, для строительства мостов и башенных сооружений, резервуаров и трубопроводов.

В связи с ростом технико-экономических требований к строительным конструкциям, и особенно к металлическим, необходимо их повседневное усовершенствование и облегчение. Для этих целей при изготовлении строительных конструкций применяются стали повышенной и высокой прочности, легкие сплавы и новые типы прокатных и гнутых профилей. Внедряются новые виды и способы сварки неразъемных соединений.

При проектировании металлических конструкций должны учитываться следующие основные требования:

1) условия эксплуатации – удовлетворение заданным при проектировании условиям эксплуатации, которое определяет систему, конструктивную форму сооружения и выбор материала для него;

2) экономия металла – в строительных конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов нерациональна;

3) транспортабельность – в проекте должна быть предусмотрена возможность перевозки конструкций целиком или по частям (т.н. отправочными марками);

4) технологичность – конструкции должны проектироваться с учетом требований технологии изготовления с ориентацией на более современные и производительные технологические приемы, что снижает трудоемкость;

5) скоростной монтаж;

6) долговечность – определяется сроками ее физического и морального износа, физический износ металлических конструкций связан главным образом с коррозией металла; моральный – с изменением условий эксплуатации;

7) эстетичность, архитектурная выразительность.

6.2 Достоинства и недостатки металлических конструкций

Основными достоинствами металлических конструкций являются:

1) высокая несущая способность – возможность воспринимать значительные нагрузки при относительно небольших сечениях вследствие значительной прочности металла (Rуп = 230 – 750 МПа);

2) высокая надежность работы конструкций, так как конструкции могут быть рассчитаны достаточно точно, что определяется относительно высокой однородностью механических свойств стали; надежность обеспечивается близким совпадением их действительной работы с расчетными предположениями, т.к. материал металлических конструкций обладает большой однородностью структуры, поведение конструкций достаточно близко соответствует расчетным предпосылкам;

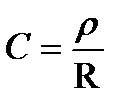

3) относительная легкость (в 1,5 – 2 раза легче деревянных, в 8 – 12 раз – бетонных и в 20 раз кирпичных); легкость С, 1/м, определяется отношением плотности материала ρ, кН/м3, к его расчетному сопротивлению R, кН/м2,

,

,

чем меньше значение С, тем относительно легче конструкция, благодаря высоким значениям расчетных сопротивлений для малоуглеродистой стали С=3,7×10-4 1/м, для высокопрочной стали С=1,7×10-4 1/м, для дюралюмина С=1,1×10-4 1/м, для бетона В25 С=1,85×10-3 1/м, для дерева С=5,4×10-4 1/м;

4) транспортабельность – благодаря относительной легкости металлические конструкции компактны, поэтому более транспортабельны и легко монтируются;

5) водогазонепроницаемость – сплошность материала и соединений, позволяет осуществлять водо- и газонепроницаемые конструкции;

6) высокая сборность и индустриальность, достигаемая изготовлением конструкций на специализированных заводах.

Металлические конструкции удобны в эксплуатации, так как легко могут быть усилены при увеличении нагрузок. Они наиболее полно используются при реконструкциях и легко ремонтируются.

К недостаткам металлических конструкций относится:

1) низкая коррозионная стойкость, требующая специальных методов защиты и ограничивающая область их применения;

2) малая огнестойкость (при tº = 500ºС сталь теряет несущую способность: при tº = 200ºС – уменьшается модуль упругости Е, а при tº = 600ºС – сталь переходит в пластическое состояние, т.е. металлические конструкции должны быть защищены облицовкой бетоном, керамическими материалами и др. специальными покрытиями);

3) сравнительно высокая стоимость.

Все конструкции должны быть доступны для наблюдения, очистки, окраски, а также не должны задерживать влагу.

В технической документации на сварные конструкции должны указываться: класс и марка стали; способ сварки; рекомендуемые к использованию сварочные материалы.

ЛЕКЦИЯ 7

Тема лекции – Материалы для изготовления металлоконструкций

План лекции:

- классификация металлических конструкций;

- классификация сталей;

- маркировка сталей;

- маркировка строительных конструкций.

7.1 Классификация металлических конструкций

Конструкции классифицируются по материалу, назначению, видам соединений, степени заводской готовности, условиям эксплуатации.

По материалу конструкции подразделяются на стальные и алюминиевые.

По назначению конструкции подразделяются на несущие (основные и второстепенные) и ограждающие.

По видам соединений конструкции делятся на сварные, болтовые, клепаные, комбинированные и винтовые.

По степени заводской готовности конструкции подразделяются на полностью изготовленные на заводе и изготовляемые на заводе в виде отправочных марок (элементов), укрупняемых на монтаже.

По степени коррозионной стойкости конструкции подразделяются: на эксплуатируемые в неагрессивных, слабоагрессивных, среднеагрессивных и сильноагрессивных средах.

По температурным условиям конструкции подразделяются: на возводимые или эксплуатируемые в районах с расчетной температурой минус 40ºС и выше; возводимые или эксплуатируемые в районах с расчетной температурой ниже минус 40ºС (до минус 65ºС включительно); подвергающиеся интенсивным температурным воздействиям; эксплуатируемые в отапливаемых или неотапливаемых зданиях.

7.2 Классификация сталей

Сталь классифицируют по способу производства, химическому составу, структуре и назначению.

По способу производства различают мартеновскую, бессемеровскую, томасовскую, кислородно-конверторную, тигельную и электросталь. По химическому составу – углеродистые и легированные стали. По назначению углеродистые стали разделяют на конструкционные и инструментальные. Конструкционные стали, в свою очередь, разделяют на строительные и машиностроительные. Строительные стали содержат до 0,3% углерода, машиностроительные цементируемые – от 0,025 до 0,3% углерода, улучшаемые термообработкой от 0,3 до 0,5% углерода, пружинные – от 0,5 до 0,8% углерода, инструментальные – от 0,7 до 1,3% углерода.

Малоуглеродистые стали обладают большой пластичностью, высокой ковкостью, хорошей свариваемостью, отсутствием тенденций к хрупкому разрушению – все эти свойства в полной мере отвечают высоким требованиям, предъявляемым к строительным сталям.

Углеродистые стали разделяют на стали обыкновенного качества, качественные и высококачественные.

В зависимости от назначения и гарантируемых характеристик сталь обыкновенного качества разделяют на три группы А, Б, В, учитывающие условия поставки:

1) сталь группы А – поставляют потребителям по механическим свойствам;

2) сталь группы Б – по химическому составу;

3) сталь группы В – с гарантированными механическими свойствами и химическим составом.

Углеродистую сталь обыкновенного качества группы А изготовляют следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6, Ст7. По мере увеличения номера стали повышается содержание углерода, а также прочность и твердость, но снижается пластичность и ударная вязкость.

Сталь группы Б изготовляют тех же марок, но перед маркой стали ставят букву Б (БСт0, БСт1кп).

Сталь группы В изготовляют следующих марок: ВСт2, ВСт3, ВСт4 и ВСт5.

По степени раскисления сталь делится на кипящую (кп), полуспокойную (пс) и спокойную (сп). Кипящей называют сталь, в процессе получения которой происходит бурное выделение газов (кипение), способствующее образованию мелких газовых пузырей и концентрации вокруг них различных неметаллических включений и примесей, значительно снижающих качество стали. Спокойная сталь, остывающая без бурного выделения газов, получается путем введения в нее различных раскислителей в виде добавок кремния, марганца, алюминия и др., в результате чего на поверхности слитка (15%) образовывается шлак, идущий на переплавку, а в остальной части слитка высококачественная однородная сталь.

В строительстве преимущественное применение находит полу-спокойная сталь (компромиссный вариант между кипящей и спокойной), обладающая высокими технико-экономическими показателями и более низкой стоимостью, чем спокойная сталь. Однако стали повышенной и высокой прочности выполняются главным образом из спокойной стали, обладающей высокой однородностью и способностью сопротивляться хрупкому разрушению.

В зависимости от механических свойств конструкционные стали подразделяются на стали обычной прочности (обыкновенного качества), повышенной прочности и высокой прочности.

Стали обычной прочности (малоуглеродистые) содержат углерода до 0,22% с пределом текучести 185-285МПа, временным сопротивлением разрыву 365-390МПа, наиболее употребительные стали ВСт3кп2, ВСт3пс6, ВСт3сп5, ВСт3 Гпс5 – они пластичны, хорошо свариваются.

Стали повышенной прочности (низколегированные) с пределом текучести 295-390МПа, временным сопротивлением 430-540МПа, это такие стали как 09Г2, 09Г2С, 14Г2, 10Г2С, 15ХСНД.

Стали высокой прочности (средне- и высоколегированные) с пределом текучести 410-600МПа, временным сопротивлением 570-700МПа, это такие стали как 16Г2АФ, 18Г2АФпс, 15Г2СФт.о., 12Г2СМФАЮт.о.

7.3 Маркировка сталей

В обозначении углеродистых сталей (например ВСт3пс6): буква В определяет группу поставки; Ст3 – собственно марку стали; пс – полуспокойную; цифра 6 – категорию поставки. Для легированных сталей вводят буквенное обозначение легирующих элементов:

У – углерод – повышая прочность cтали , снижает ее пластичность и свариваемость, в марках не обозначается, т.к. присутствует во всех сталях;

С – кремний – повышает прочность, но ухудшает свариваемость и стойкость против коррозии, хороший раскислитель; в малоуглеродистых сталях добавляется до 0,3%, в низколегированных – до 1%;

Ю – алюминий – хороший раскислитель, повышает ударную вязкость, нейтрализует вредное влияние фосфора;

Г – марганец – повышает прочность и вязкость, хороший раскислитель, соединяясь с серой снижает ее вредное воздействие; в малоуглеродистых сталях марганца содержится до 0,64%, в легированных до 1,5%, при большем содержании сталь становится хрупкой;

Д – медь – повышает прочность, увеличивает стойкость против коррозии; содержание меди более 0,7% способствует старению стали;

М – молибден, Р – бор – эти добавки дают возможность получения высокопрочного проката больших толщин;

А – азот – должно быть не более 0,008%, т.к. такое содержание способствует старению стали и делает ее хрупкой при низких температурах; в химически связанном состоянии с алюминием, ванадием, титаном – улучшает механические свойства;

Х – хром, Ф – ванадий, В – вольфрам, Т – титан, Н – никель – повышают прочность ,твердость, снижают пластичность;

П – фосфор.

При обозначении марки стали содержание каждого элемента в % с округлением до целых значений указывается после буквы, обозначающей данный элемент; содержание элемента в пределах 1% цифрами не указывается; %-ное содержание углерода указывается в сотых долях в начале обозначения марки (например 15Г2СФ – углерода 0,15%, марганца до 2%, кремния и ванадия до 1% каждого).

Вредные примеси:

Фосфор – повышает хрупкость, особенно при низких температурах (хладоломкость) и снижает пластичность при повышенных температурах, его содержание не должно превышать 0,04%;

Сера – делает сталь красноломкой, т.е. образуются трещины при температуре 800-1000ºС, поэтому серы в углеродистой стали д.б. не более 0,05%.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии:

Кислород – действует подобно сере, но в более сильной степени;

Водород – приводит к снижению сопротивления стали хрупкому разрушению, даже незначительное его содержание (0,007%) приводит к снижению временного сопротивления и ухудшению пластических свойств.

Поэтому, расплавленную сталь необходимо защищать от воздействия атмосферы во время сварки.

Таблица 7.1 - Марки стали, заменяемые по ГОСТ 27772-88*

| Наименование стали | Марки по действующим стандартам | |

| марка стали | обозначение стандарта | |

| С235 | ВСт3кп2 | ГОСТ 380-71 |

| С245 | ВСт3пс6 | ГОСТ 380-71 |

| С255 | ВСт3сп5 ВСт3Гпс5 ВСт3Гсп5 | ГОСТ 380-71 ГОСТ 380-71 ГОСТ 380-71 |

| С275 | ВСт3пс6-2 | ТУ 14-1-3023-80 |

| С285 | ВСт3сп5-2 ВСт3Гпс5-2 | ТУ 14-1-3023-80 ТУ 14-1-3023-80 |

| С345 | 12Г2С 09Г2С | ГОСТ 19281-73* ГОСТ 19282-73* |

| С345К | 10ХНДП | ГОСТ 19281-73* |

| С375 | 14Г2гр.1 | ТУ 14-1-3023-80 |

| С390 | 14Г2АФ | ГОСТ 19282-73* |

| С390Т | 10Г2С1 термоупрочненная 10ХСНД лист толщиной св.10мм | ГОСТ 19282-73* |

| С390К | 15Г2АФДпс | ГОСТ 19282-73* |

| С440 | 16Г2АФ 18Г2АФпс 15Г2СФ термоупрочненная | ГОСТ 19282-73* |

| С590 | 12Г2СМФ | ТУ 14-1-1308-75 |

| С590К | 12ГН2МФАЮ | ТУ 14-1-1772-76 |

| Стали С345 и С375 категорий 1,2,3,4 по ГОСТ 27772-88* заменят марки сталей категорий 6,7 и 9,12,13 и 15 по ГОСТ 19281-73* и ГОСТ 19282-73* |

7.4 Маркировка строительных конструкций

Конструкции и изделия в рабочих чертежах металлических конструкций (КМ) и в рабочих деталировочных чертежах металлических конструкций (КМД) маркируются в соответствии с ГОСТ 26047-83.

Марка конструкции и изделия в чертежах КМ конкретных объектов состоит из буквенно-цифровой группы, в которую входят обозначение типа и порядковый номер конструкции и изделия.

Обозначение типа конструкции должно состоять из условного буквенного обозначения ее наименования. Например, балки подкрановые обозначаются буквами БК, балки подстропильные – БП, балки стропильные – БС, каркасы и панели перегородок – ПГ, колонны – К, и т.д. Порядковый номер конструкции и изделию присваивается в пределах обозначения типа, начиная с единицы. Например, в чертежах КМ обозначено: Б-1, Б-2, Б-3, что означает балка первая, вторая, третья или марки ФС-1, ФС-2 означают – ферма стропильная первая и вторая.

Марка типовых конструкций в чертежах КМ, а также конструкций в стандартах и технических условиях состоит из трех буквенно-цифровых групп. Например, ФС24-31-Д1 или Р18.7-3834. Первая группа марки содержит обозначение типа конструкций, состоящее из условного буквенного индекса наименования и геометрических размеров или других основных параметров конструкций (пролет, длина, ширина, высота). Здесь: ФС – ферма стропильная пролетом 24м, Р – рама пролетом 18 и высотой 7м.

Вторая группа марки содержит характеристики несущей способности конструкции (допускаемые расчетные нагрузки или усилия). Здесь: 31 – допускаемая расчетная нагрузка на ферму 31 кН/м; 3834 – расчетная вертикальная нагрузка, Па.

Третья группа марки содержит дополнительные характеристики (условия монтажа и эксплуатации; сейсмичность, исполнение конструкции для различных климатических районов строительства; конструктивные особенности). Здесь: Д1 – ферма с дополнительной стойкой.

Обозначение первой группы в марке является обязательным для всех конструкций и изделий. Необходимость второй и третьей групп определяется разработчиком документации.

Марка конструкций в чертежах КМД состоит из двух буквенно-цифровых групп. Первая группа содержит обозначение схемы расположения конструкций. Вторая – порядковый номер конструкций на схеме.

Например: Д-5, где Д – обозначение схемы расположения конструкции, а 5 – ее порядковый номер на схеме. Или Д-6т, Д-6н – то же обозначение для элементов зеркального изображения (так и наоборот).

ЛЕКЦИЯ 8

Тема лекции – Сварка

План лекции:

- основные сведения о сварке;

- сварочная дуга;

- классификация и сущность способов сварки.

8.1 Основные сведения о сварке

Сварка – это технологический процесс получения неразъемного соединения частей изделия путем местного сплавления или совместного пластического деформирования этих частей по примыкающим поверхностям, в результате чего возникает прочное сцепление материалов, основанное на межатомном взаимодействии.

Сварка была известна еще в глубокой древности, а именно кузнечная сварка меди и некоторых ее соединений. Кузнечная сварка – сварка давлением, при которой соединяемые части подвергают нагреву до температуры, близкой к температуре плавления, а затем осуществляют их пластическое деформирование проковкой. Этот способ сварки из-за низкой производительности в первоначальном своем виде в настоящее время практически не применяется. Освоение литья привело к рождению литейной сварки, когда части деталей помещались в специальную форму, а между соединяемыми поверхностями заливался жидкий металл. Это фактически древняя разновидность сегодняшней термитной сварки плавлением, при которой нагрев свариваемых кромок осуществляется жидким термитным металлом, расплавляющим металл соединяемых деталей в месте образуемого сварного стыка по всему сечению и служащим одновременно и присадочным материалом. Когда же были найдены легкоплавкие металлы, появился метод пайки. Пайка – это технологический процесс получения неразъемного соединения различных материалов без их расплавления путем нагрева места пайки и заполнения зазора между соединяемыми поверхностями расплавленным металлом или сплавом.

Газовая сварка (автогенная, ацетилено-кислородная) – сварка плавлением, при которой свариваемые кромки нагреваются пламенем газа, сжигаемого в специальных горелках в смеси с кислородом.

В 1802г. русский ученый В.В. Петров открыл явление электрической дуги, описал ее свойства и предсказал возможность ее применения для освещения и плавления металлов.

Прошло 80 лет и в области физики и электротехники в развитии сварочного производства произошел, как бы взрыв. За короткий срок был создан ряд новых способов сварки, основывающихся на использовании электроэнергии. В 1882г. русский изобретатель Н.Н. Бенардос предложил способ электрической сварки плавлением, использовав для расплавления кромок соединяемых деталей электрическую дугу, горящую между двумя угольными электродами или между угольным электродом и изделием. В 1888г. русский инженер Н.Г. Славянов открыл способ дуговой сварки плавящимся металлическим электродом. Он же впервые разработал технологические и металлургические основы электродуговой сварки плавлением. В начале 20-х годов прошлого столетия была разработана и начала внедряться в промышленность технология автоматической дуговой сварки под флюсом.

Металлургические основы дешевого и высокопроизводительного метода дуговой сварки в среде углекислого газа были разработаны в начале 50-х годов. В послевоенный период стала применяться контактная сварка, являющаяся наиболее механизированным и поддающимся автоматизации способам сварки.

В этот период были созданы первые порошковые проволоки для сварки и наплавки, в том числе сварка взрывом, диффузионная сварка, электронная, плазменная, лазерная, ультразвуковая, высокочастотная.

При сварке труб все больше находит применение дугоконтактная сварка, где дуга, управляемая магнитным полем, оплавляет стыкуемые торцы труб, которые при достижении сварочного жара сжимаются как при стыковой контактной сварке.

Сейчас с помощью сварки соединяют детали из стали и алюминия, из титана и ниобия, тантала и циркония. Свариваются практически все применяемые в промышленности металлы, сплавы, пластмассы. Сварка применяется в заводских цехах и под водой, в условиях невесомости и в операционных.

8.2 Сварочная дуга

Источником энергии при сварке плавлением могут служить газовое пламя или электрическая дуга.

Температура газового пламени может составлять от 700 до 3500ºС. При изготовлении стальных строительных конструкций для сварки и термической резки можно использовать тепло, выделяющееся при сгорании смеси пропан-бутана или ацетилена с кислородом. Максимальная температура такого пламени достигает 3000 - 3500ºС, но низкая сосредоточенность выделяемого тепла, отрицательно влияющая на производительность процесса, и высокая площадь нагрева металла в зоне сварки, влияющая на величину внутренних напряжений в конструкциях и на величинуих деформаций, а также необходимость обеспечения поста горючим газом и кислородом, горелками и шлангами, редукторами и предохранителями, невозможность автоматизации или механизации процесса привели к тому, что газовая сварка при изготовлении строительных конструкций не применяется и основным способом сварки металлоконструкций признана дуговая сварка плавящимся электродом.

Источником тепла при дуговой сварке является сварочная дуга, устойчивый электрический разряд в сильно ионизированной смеси газов и паров металлов, использованных при сварке и характеризуемый высокой плотностью тока и высокой температурой.

Температура сварочной дуги составляет 4500-6000ºС, а наименьшая площадь нагрева свариваемой поверхности в несколько десятков раз меньше площади, нагреваемой газовой горелкой эквивалентной мощности.

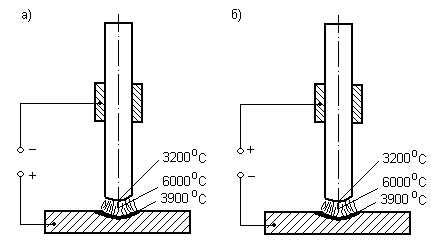

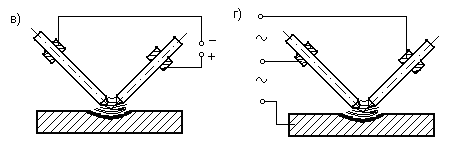

Дуга может быть прямого действия, рисунок 8.1, а,б, когда горит между электродом и изделием, может быть косвенного, рисунок 8.1,в, и комбинированного действия, рисунок 8.1, г.

а – прямого действия прямой полярности

б – прямого действия обратной полярности

в – косвенного действия

г – комбинированного действия

Рисунок 8.1 – Сварочная дуга

В промышленном строительстве в качестве источника тепла для сварки применяется дуга прямого действия.

Дуга может быть переменного и постоянного тока. При постоянном токе она может быть прямой или обратной полярности. В первом случае электрод подключается к отрицательному полюсу источника и является катодом, изделие, подключенное к положительному полюсу источника, является анодом.

Дата добавления: 2016-02-04; просмотров: 1918;