Оптимизация уровня качества и затрат на него

Оптимизация уровня качества может производиться с позиции потребителя и производителя. В роли критерия оптимальности могут использоваться экономические категории (затраты, прибыль, доходы и т. п.), технические характеристики (эксплуатационные свойства, в том числе безопасность), социальные преимущества продукции (услуг) – престижность, удобство, экологичность и т. д. Наиболее распространенными и удобными для оптимизации являются экономические характеристики процессов производства и потребления.

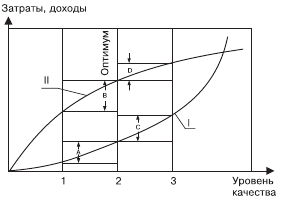

Теоретическая модель оптимизации уровня качества с точки зрения производителя по экономическим критериям показана на рис. 5.35 [92].

Рис. 5.35. Схема определения оптимального уровня качества для производства

Каждому уровню качества соответствует определенный объем затрат на его обеспечение. Зависимость этих затрат от изменения уровня качества, устанавливаемого проектом, показывает кривая I. График изменения рыночной стоимости продукции в зависимости от уровня качества проекта, построенный в тех же координатах, имеет характер кривой II. «Ценность» продукта данного уровня качества для рынка характеризует рыночная стоимость, которая и определяет доходы компании от его реализации.

Изменение уровня качества от точки 2 к точке 1 вызывает соответствующее уменьшение затрат на обеспечение качества на величину А, но приводит к снижению рыночной стоимости изделия на величину В, которая больше А. Изменение уровня качества от точки 2 к точке 3 вызывает увеличение расходов на обеспечение качества на величину С, которая значительно больше соответствующего увеличения рыночной стоимости, выражающегося величиной D.

В обоих случаях фирма не получает максимально возможной прибыли. Более того, из графика видно, что стремление к слишком высокому качеству проекта вызывает непомерное увеличение затрат, которые не могут быть оправданны, так как будут превосходить рыночную стоимость изделия данного уровня качества, и компания будет терпеть убытки.

Таким образом, уровень качества 2 можно считать оптимальным для производителя при данной состоянии производства и спроса на рынке.

С точки зрения потребителя оптимальным можно считать тот уровень качества продукции, при котором его расходы на продукцию и ее эксплуатацию за все время ее использования будут минимальны. При этом данная продукция должна быть конкурентоспособна и по своим потребительским свойствам.

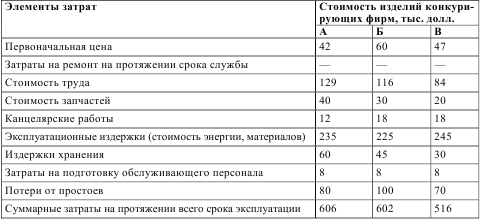

Начиная с 1960‑х годов эксплуатационные расходы при использовании сложной продукции длительного использования стали соизмеримы со стоимостью продукции, а затем начали превышать ее в 1,9–4,8 раза. В США ежегодные эксплуатационные издержки электронных приборов и устройств в конце 1970‑х годов составляли 40–60 % их покупной цены, поэтому покупатели (государство, фирмы, отдельные потребители) отдают предпочтение той продукции, которая обеспечивает суммарные минимальные расходы на ее приобретение, обслуживание и ремонт за весь срок эксплуатации. Таблица 5.31 иллюстрирует процедуру выбора подрядчиков (поставщиков) на основании этого критерия.

Таблица 5.31. Пример выбора продукции на основе суммарных затрат на ее приобретение и эксплуатацию

Такой подход требует от производителя уже на стадии разработки проекта продукции оценивать ее надежность, необходимое число ремонтов, запасных частей, сервисных центров, квалификацию их сотрудников и т. п.

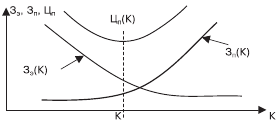

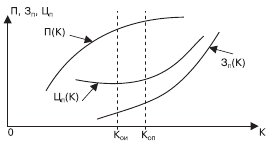

Зависимость суммарной цены потребления Цп как суммы затрат Зп на приобретение и Зэ на эксплуатацию продукции от ее качества показана на рис. 5.36 [113].

Рис. 5.36. Цена потребления как функция уровня качества

Оптимальный для потребителя уровень качества Кг соответствует минимальному значению Цп. Справа от значения Кг скорость роста Цп(К) значительно меньше, чем скорость роста Зп(К), то есть справедливо неравенство:

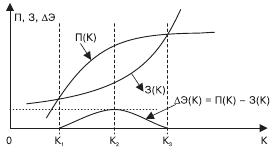

Важной характеристикой качества продукции является ее полезность (потребительская стоимость) П, мерой которой служит рыночная цена продукции. Для изготовителя оптимальным является уровень качества продукции, соответствующий максимальной разности П(К) и З(К), где З(К) – суммарные затраты на качество продукции за весь срок ее использования (рис. 5.37 [113]). На рисунке оптимальный уровень качества изготовителя соответствует точке К2.

Рис. 5.37. График зависимости трех функций уровня качества (К): полезности П(К); затрат З(К); разности АЭ(К) = П(К) – З(К)

Оптимальный для потребителя уровень качества Коп обычно несколько выше, чем уровень качества, оптимальный по экономическим соображениям для изготовителя Кои, что обусловлено приведенной выше зависимостью (рис. 5.38).

Рис. 5.38. Уровни качества, оптимальные для изготовителя (Кои) и для потребителя (Коп)

Здесь Кои соответствует максимальной разности П(К) и Зп(К), а Коп соответствует максимальной разности П(К) и Ц (К). Это соотношение К и К (К >К) является стимулом постоянного повышения качества продукции для изготовителей.

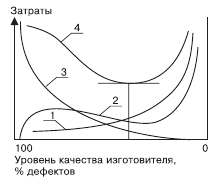

Теоретическая модель изменения затрат в зависимости от уровня качества изготовления представлена на рис. 5.39 [92]. Эта модель построена на основе простых логических рассуждений. При отсутствии всякого контроля или при небольшом объеме контроля дефектные изделия составляют большой процент и потери от брака очень велики. Увеличение затрат на контроль качества приводит к снижению процента дефектов и потерь от брака. При полном отсутствии дефектов потери от брака равны нулю, но при этом затраты на контроль качества асимптотически приближаются к бесконечности. Улучшение качества изготовления достигается путем увеличения числа мероприятий, направленных на преодоление ситуаций, приводящих к появлению брака, что вызывает рост превентивных затрат, который первоначально сопровождается медленным снижением затрат на оценку качества в связи с ослаблением контроля. График суммарных затрат на обеспечение качества представляет собой результирующую кривую U‑образной формы.

Задача оптимизации затрат на качество изготовления эквивалентна задаче максимизации прибылей.

Рис. 5.39. Схема оптимизации затрат на качество для изготовителя: 1 – превентивные затраты; 2 – затраты на оценку качества; 3 – потери от брака; 4 – суммарные затраты

Касательная к кривой суммарных затрат, проведенная параллельно оси абсцисс (см. рис. 5.39), показывает область минимальных затрат, а перпендикуляр, опущенный из точки касания, соответствует оптимальному уровню качества изготовления, который может быть обеспечен при минимальных затратах.

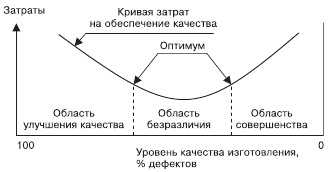

Вправо и влево от точки минимальных затрат существует некоторая «область безразличия», которая считается оптимальной с точки зрения величины затрат (рис. 5.40) [92]. В этой области потери от брака составляют примерно 50 % общих затрат на обеспечение качества, а превентивные затраты – около 10 %.

Рис. 5.40. Оценка качества продукции на предприятии в зависимости от уровня суммарных затрат на его обеспечение

Влево от «области безразличия» расположена «область мер улучшения качества» или «превентивных проектов». Она характеризуется объемом потерь от брака, превышающим 70 % общих затрат, и размером превентивных затрат менее 10 %. Справа от «области безразличия» лежит «область совершенства». В этой области величина потерь от брака не превышает 40 %, а затраты на оценку качества составляют более половины общих затрат.

Дж. Джуран дает следующие рекомендации для принятия решений в зависимости от того, в какую область на графике попадает точка кривой, характеризующая в настоящий момент положение дел в фирме (см. рис. 5.40). Если в левую область, то необходимо принимать решительные меры, искать пути «прорывов», вкладывать средства в «превентивные проекты». Для «области безразличия» стратегия двоякая: либо искать путь наиболее прибыльного вложения капитала в улучшение качества, либо (если он пока не найден) ужесточать контроль. Для «области совершенства» стратегия сводится к следующему: необходимо проанализировать величину затрат на обнаружение дефектов, ослабить контроль, перейти на менее жесткие стандарты, искать пути усовершенствования продукции, не увеличивающие затраты.

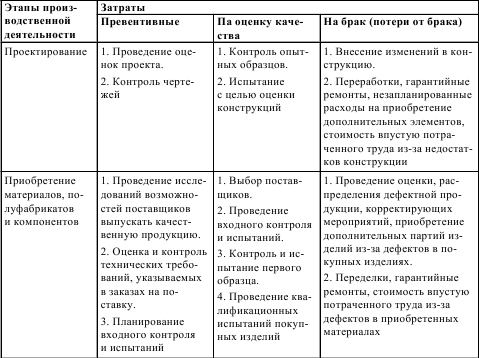

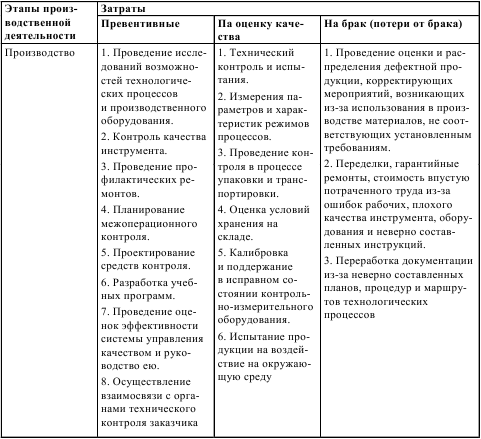

Для более углубленного анализа статей расходов их распределяют не только по категориям, но и по этапам производственного цикла и строят матрицу распределения затрат на обеспечение качества. Подобная матрица приведена в табл. 5.32 [92].

Таблица 5.32. Матрица распределения затрат на обеспечение качества по этапам производственного цикла и видам затрат

Наиболее эффективный путь сокращения общих затрат на обеспечение качества изготовления состоит в увеличении затрат первой категорий (превентивных), что одновременно приводит к уменьшению затрат на контроль, потерь от брака и нередко дает дополнительную экономию.

В практике зарубежных компаний нередки случаи, когда $1, вложенный в совершенствование системы технического контроля, превращается в $9, полученных в результате снижения потерь от брака, а $1, инвестированный в мероприятия по профилактике брака, дает снижение потерь от брака на $15.

В компаниях с хорошо налаженной системой управления качеством затраты на обеспечение качества могут составлять лишь 2 % стоимости реализованной продукции. Расходуются эти средства исключительно на превентивные мероприятия и операции по проверке качества. Особенно это характерно для японских предприятий.

При нерациональном распределении расходов по группам затрат их общая величина может достигать значительных сумм. Западными экспертами установлено, что меньшие затраты на предотвращение дефектов (например, 5 %) указывают на недостаточность предупреждающих мер, что в большинстве случаев является причиной большей доли затрат на дефекты – 50 % [106]. Становится ясно, что затраты на качество снижаются при проведении мероприятий в области предотвращения дефектов.

Среди желательных пропорций затрат на качество для обеспечения их оптимальной величины и ее снижения некоторые специалисты приводят следующие усредненные рекомендации: на предупреждение дефектов следует выделять 50 % от общих затрат на качество, на испытания и контроль (оценку) – 40 % и на устранение дефектов – 10 % [115, 116]. Таким образом, изменение затрат должно идти по наиболее характерным направлениям: увеличение расходов на проведение предупредительных мероприятий, а также снижение затрат на дефекты.

По оценке японских экспертов, увеличение затрат на предупреждение дефектов с 1 до 7 % ведет к общему снижению расходов: на контроль качества – с 34 до 28 %; на устранение заводского брака и на переделки – с 35 до 20 %; на ремонт после окончания процесса производства – с 30 до 20 %. В результате экономия расходов, связанных с низким качеством изделий, может составить около 20 % [115].

[1]Действия, в которых претворяются принципы концепции TQM, даются здесь и далее в соответствии с документом ТК 176 ISO «Quality Management Principles and Guidelines on their Applications

[2]Опыт России и стран СНГ отражен в журналах «Стандарты и качество», «Методы менеджмента качества», издающихся в Москве.

[3]МС ISO 9001:1994 регламентировал требования к 20 элементам системы качества, многие из которых совпадали с традиционными функциями подразделений организации (ответственность руководства, анализ контракта, управление проектированием и др.).

[4]Приведенные рекомендации соответствуют концепции «Шесть сигм». ГОСТ Р50779.42–99 рекомендует в качестве минимально приемлемого значения Cp = 1,33. Международный стандарт ISO/ТУ 16949:2000 для поставщиков автомобильной промышленности установил допустимые значения показателя Cp = 1,33‑1,67. Подробнее о Cp и Cpk см. гл. 3.

[5]Наряду с циклом PDCA при улучшениях используют последовательный подход, описываемый циклом DMAIC (Define – «определить», Measure – «измерить», Analyze – «проанализировать», Improve – «улучшить», Control – «проконтролировать»).

[6]МерсерД. ИБМ. Управление самой преуспевающей корпорацией мира / Пер с англ. – М.: Прогресс, 1991. – С. 224.

[7]Функционально‑стоимостный анализ издержек производства / Под ред. Б. И. Маиданчика. – М.: Финансы и статистика, 1988. – С. 256–257.

[8]Шонесен О. Принципы управления фирмой / Пер. с англ. – М.: Прогресс, 1989. – С. 37.

[9]ppm (parts per million) – единица измерения уровня несоответствий в штуках на миллион.

[10]рисунок 105

[11]Анализ несоответствий не предусмотрен стандартом ISO 9001:2000, но рекомендуется стандартом ISO 9004:2000.

[12]Такое название этот метод получил потому, что в результате его реализации, с одной стороны, получается таблица, имеющая вид дома (с крышей, подвалом, стенами), а с другой – этот метод закладывает основу качества новой продукции.

[13]FMEA – Potential Failure Mode and Effects Analysis.

[14]Ортогональными планами эксперимента называются такие планы, которые при одновременном варьировании факторов позволяют оценить влияние каждого из них на показатель качества, независимо от влияния остальных.

[15]Можно применить и другие пары близких по смыслу названий, например авторитарный и гуманный, формализованный и неформальный и т. п.

[16]Шесть основных видов потерь: потери, вызванные поломками машин и механизмов; потери из‑за наладки оборудования; потери из‑за кратковременной остановки оборудования и его работы на холостом ходу; потери производительности; потери из‑за дефектов и необходимости доработки продукции; потери при запуске оборудования (www.kaizen‑gemba.com/sixlosses.htm).

[17]См. ТРМ Encyclopedia (Expanded Edition) Keyword Book / Ed. By Toshinori Abe. – Tokyo: JIPM,2002. – 244 p.

[18]Speed (англ.) – скорость, быстрота.

[19]Подробнее будет рассмотрена в п. 5.4. Расшифровка пяти японских терминов, начинающихся с буквы S, приведена в п. 5.1.

[20]Время цикла – период времени от начала операции до ее окончания.

[21]Y равен отношению числа годных изделий на z'‑и операции к общему числу изделий, полученных на этой операции.

[22]Под числом возможностей понимается произведение числа единиц продукции на число КДК характеристик единицы продукции.

[23]Академия «Шесть сигм» (г. Скотсдейл, штат Аризона, США) готовит специалистов в области применения методологии «Шесть сигм».

[24]См. п. 4.2.

[25]Эти пути характерны и для многих других инноваций универсального характера, например циклов PDCA, DMAIC, методов «5S», «5М» и др.

[26]Morgan Stanly, Dean Witter, Discover&Co., company update, 1996. – June 6.

[27]The Six Sigma Ensigns, p. 64.

[28]В русскоязычной литературе этот термин переводится также как «бережливое производство (управление)», «рачительное производство».

[29]Другие авторы к «5S» относят близкий, но тем не менее несколько иной набор принципов. Например, в материалах 41‑го Конгресса ЕОК (1997 год), т. 2, с. 35–48, приводятся следующие 5 японских принципов создания качественных условий труда: «организация рабочего места» (Seiri) – отделение вещей, которые необходимы для работы, от тех, которые не нужны, и поддержание их числа на минимально возможном уровне и в нужном месте; «аккуратность» (Seiion) – то, как быстро можно найти нужную вещь и вернуть ее назад; «чистота» (Seiso) – она должна соблюдаться всеми, от уборщицы до директора; «стандартизация» (Seiketsu) – постоянное поддержание и повторение установленных выше принципов организации, аккуратности и чистоты как в отношении персонала, так и в отношении оборудования. Это должна быть стандартная, типичная ситуация; «самодисциплина» (Shitsuke) – внедрение ответственности за то, что все должно делаться так, как это должно быть сделано, то есть создание качественного рабочего места должно стать привычкой. – Примеч. В. Алексеева [51].

[30]Европейская комиссия (ЕК, исполнительный орган Евросоюза) в феврале 1997 года сформировала Европейский форум по бенчмаркингу (European Benchmarking Forum – EBF).

[31]Alcoa, Seitz, Ameritech – компании США, имеющие положительный опыт применения бенчмаркинга для развития бизнеса. Alcoa – крупнейший в мире производитель алюминия. Seitz производит литье под давлением. Это семейный бизнес, штат 230 человек. Ameritech – крупная региональная телефонная компания, штат – 68 000 служащих [64].

[32]Иногда встречается перевод «метод функционально‑стоимостного управления». На наш взгляд, этот перевод не совсем точно отражает суть данного подхода и иногда приводит к серьезным заблуждениям [76].

[33]Такая терминология используется для обозначения разных уровней описания бизнес‑процессов. Вместе с тем эти слова зачастую можно использовать и как синонимы.

[34]Здесь и ниже в п. 5.9 до материала об аутсорсинге использован материал, приведенный в [79].

[35]В развитых странах эта доля не превышает 25 % для реализации продукции и 35 % при реализации услуг [95].

[36]Этот код соответствует претензии потребителя в связи с возникновением дефекта «Отсутствие питания» (External Failure – No Power‑Up).

Дата добавления: 2015-12-29; просмотров: 4700;